某煤制乙醇企业废水处理工程实例

陈剑锋, 王义安, 林华

(1.上海连成(集团)有限公司, 上海 201812; 2.桂林理工大学 广西环境污染控制理论与技术重点实验室,广西 桂林 541004)

河北某年产30 万t 无水乙醇企业产生的废水主要由厂区酯化废水、 煮塔废水、 冷却水、 循环水排污水、 生活化验和其他污水、 地面冲洗水、 初期污染雨水等构成。 该无水乙醇废水具有有机物和悬浮物含量高等特点[1], 若直接排放将对生态环境产生较大的影响[2]。 本工程设计采用预处理-A/O-MBRUF-RO 组合工艺处理该废水[3], 出水回用锅炉循环水部分的水质指标优于GB 50335—2002《污水再生利用工程设计规范》, 剩余出水与脱盐水站清净排水混合后的水质也优于GB 18918—2002《城镇污水处理厂污染物排放标准》中一级A 标准。 本工艺设计原则为所有废水经处理后可以满足回用的要求, 在回用水量富裕的情况下与RO 浓水混合后外排。 本案例可为同类型乙醇生产废水的处理提供参考。

1 设计水质、 水量

根据该项目实际情况, 废水处理工程的设计规模为1 560 m3/d。 由于废水中含有乙酸、 乙酯以及高COD 煮塔废水等复杂水质, 如何确保处理出水达到回用水水质要求, 成为该工程设计的一个重难点[4-5]。设计出水要求回用水水质应满足GB 50335—2002要求; 剩余出水与脱盐水站清净排水混合后直接外排, 水质应满足GB 18918—2002 中一级A 标准[6]。设计进水主要包括:

(1) 酯化装置废水。 最大排水量为20 m3/h, 正常排水量为10 m3/ h, 水温为20 ℃, 余压为0 MPa,间断排放。 排水水质: ρ(乙醇)≤400 mg/ L, w(乙酸)≤0.3%, 另含有少量丙酸乙酯。

(2) 煮塔废水。 一年一次, 一次30 t。 排水水质: ρ(COD)=20 000 ~40 000 mg/L。

(3) 变换冷却废水。 最大排水量为6 m3/h, 正常排水量为4 m3/h, 水温为20 ℃, 余压为0 MPa,连续排放。

(4) 循环水排污水。 最大排水量为22 m3/h, 正常排水量为18m3/h, 水温为30℃, 余压为0.25 MPa,连续排放。 排水水质: ρ(COD)=50mg/L, ρ(SS)=20 mg/L, ρ(氨氮)=5 mg/L, ρ(石油类)=2 mg/L, pH =7.0 ~9.2。

(5) 生活化验及其他污水。 最大排水量为3 m3/h, 正常排水量为2 m3/h, 常温常压, 间断排放。 排水水质: ρ(COD) =300 mg/L, ρ(SS) =250 mg/L, ρ(氨氮)=5 mg/L, pH =7。

(6) 地面冲洗水。 最大排水量为7 m3/h, 正常排水量为5 m3/h, 常温常压, 间断排放。 排水水质:ρ(SS)=440 mg/L, ρ(BOD5)=80.6 mg/L, ρ(COD)=500 mg/L, ρ(硫化物) =2 mg/L, ρ(石油类) =100 mg/L。

(7) 初期污染雨水。 最大排水量为10 m3/h,正常排水量为8 m3/h, 常温常压, 间断排放。 排水水质: ρ(SS)=440 mg/L, ρ(BOD5)=80.6 mg/L,ρ(COD)=500 mg/L, ρ(硫化物)=2 mg/L, ρ(石油类)=100 mg/L。

2 处理工艺

2.1 工艺流程及特点

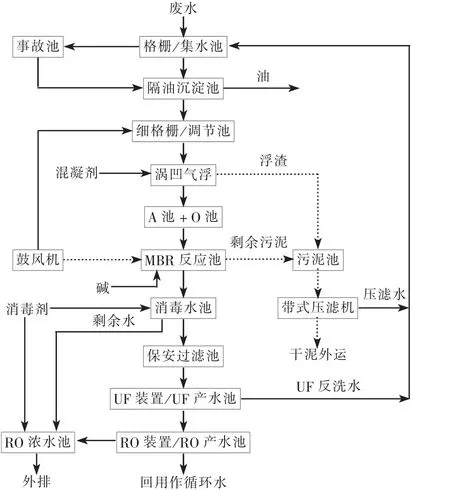

根据本项目废水特征, 拟采用物化预处理[7]、生 化 处 理[8]及 深 度 处 理[9]相 结 合 的 三 级 处 理 工 艺处理废水。 物化预处理阶段可降低废水中SS 浓度, 同时去除大部分油污, 保证后续厌氧处理效果[10]。 在生化处理阶段, 通过微生物的新陈代谢作用可将废水中的有机物转化为二氧化碳、 水、能量以及微生物自身的生命物质, 同时废水中的氨氮在硝化菌和反硝化菌的作用下转化为硝态氮并最终转化为氮气去除。 此外, MBR 膜通过机械筛分、 截留等作用进行泥水分离, 可有效地截留SS和有机物, 保证了出水的稳定性[11-13]。 深度处理阶段, 超滤(UF)和反渗透(RO)可有效去除水中的微粒、 胶体、 细菌、 热源及高分子有机物, 最终使处理过的废水达到回用标准[14-15]。

废水首先经粗格栅将较大的悬浮物和杂物拦截后进入集水池, 随后由泵提升进入隔油沉淀池去除游离态的矿物油, 再经细格栅滤去水中的部分悬浮物后进入调节池, 通过曝气调节均匀水质水量。 调节池出水由泵提升, 同时加入混凝剂后进入气浮设备, 去除水中的大部分油类、 悬浮物, 然后进入A/O-MBR 反应池[16-17]。 MBR 池出水由泵抽至消毒水池消毒。 消毒池出水其中一部分直接外排, 另一部分水由泵抽送至保安过滤池, 再经过UF 和RO装置处理, 最后产水进入回用水池供回用[18]。 气浮池浮渣和MBR 池剩余污泥排至污泥池, 随后通过污泥泵提升至带式压滤机脱水干化, 干化后的泥饼外运处置, 滤液回流至集水池。 事故排水状态下,集水池水进入事故池, 待排水正常后, 再由泵自事故池分批提升至废水处理系统。 具体工艺流程如图1 所示。

图1 废水处理工艺流程Fig. 1 Process flow of wastewater treatment

2.2 主要处理构筑物及设备

2.2.1 预处理段

(1) 集水池。 1 座, 钢砼材质, 尺寸为4 200 mm×4 000 mm×5 500 mm, 有效容积为80 m3, 停留时间为1.0 h。 配潜污泵2 台(1 用1 备), 流量为65 m3/h, 扬程为15 m, 功率为5.50 kW; 并配置带远传功能的液位计1 套。

集水池内设格栅井, 井内放置1 台机械粗格栅, 栅隙为20 mm, 功率为0.75 kW。

(2) 事故池。 1 座, 钢砼材质, 尺寸为21 000 mm×15 000 mm×5 500 mm, 有效容积1 560 m3, 停留时间为24 h。 配潜污泵2 台(1 用1 备), 流量为65 m3/h, 扬程为15 m, 功率为5.50 kW; 并配置带远传功能的液位计1 套。

(3) 隔油沉淀池。 1 座, 钢砼材质, 尺寸为4 000 mm×2 600 mm×5 500 mm, 有效容积为50 m3,停留时间为0.8 h。 配套排油装置1 套。

(4) 调节池。 1 座, 钢砼材质, 尺寸为21 000 mm × 15 000 mm × 5 500 mm, 有效容积为1 560 m3, 停留时间为24 h。 配潜污泵2 台(1 用1 备),流量为65 m3/h, 扬程为15 m, 功率为5.50 kW;内设空气搅拌装置1 套, 气源由预曝气风机提供,预曝气风机1 台, 风量为21 m3/min, 风压为0.05 MPa, 功率为30.00 kW; 并配有带远传功能的液位计1 套, pH/ORP 在线监测仪1 套, COD 在线监测仪1 套, NH3-N 在线监测仪1 套。

调节池内设格栅井, 井内放置1 台机械细格栅, 栅隙为5 mm, 功率为0.75 kW。

(5) 涡凹气浮设备。 1 台, 碳钢材质, 处理量为65 m3/h, 尺寸为6 500 mm × 2 200 mm × 1 500 mm, 功率为2.20 kW。

(6) PAC 加药装置。 1 套, 其中包含溶液箱1只, 容积为1 m3, 材质PE; 计量泵2 台(1 用1备), 流量为0 ~50 L/h, 泵头材质PVC; 搅拌机1台, 功率为0.55 kW, 材质SS304。

(7) PAM 加药装置。 1 套。 包含溶液箱1 只,容积为1 m3, 材质为PE; 计量泵2 台(1 用1 备),流量为0 ~170 L/h, 泵头材质PVC; 搅拌机1 台,功率为0.55 kW, 材质SS304。

2.2.2 生化处理段

(1) A 池。 1 座, 钢砼材质, 尺寸为10 000 mm×5 200 mm×5 500 mm, 有效容积为260 m3, 停留时间为4 h。 配套穿孔曝气管, 主管DN 100 mm,支管DN 50 mm, 材质UPVC。

(2) O 池。 1 座, 钢砼材质, 尺寸为13 000 mm ×10 000 mm ×5 500 mm, 有效容积为520 m3,停留时间为8 h。 配套橡胶膜盘型微孔曝气器550只, φ 215 mm, 曝气膜片采用三元乙丙胶, 配曝气管路; 组合填料340 m3, φ 150 mm, 材质PE,配填料支架。

(3) MBR 反应池。 1 座, 钢砼材质, 尺寸为13 500 mm × 4 000 mm × 5 500 mm, 有效容积为162 m3, 停留时间为2.5 h。 配套MBR 膜组件8 组,单组尺寸为1 700 mm×905 mm×2 500 mm, 每组膜数量18 片, 单片膜面积为30 m2, 型号FMBR-30G, PVDF 材质, 砼式结构; 自吸泵2 台(1 用1备), 流量为80 m3/h, 扬程为35 m, 功率为15.00 kW; 污泥泵2 台(1 用1 备), 流量为80 m3/h, 扬程为18 m, 功率为7.50 kW; 在线清洗装置1 套,其中包含清洗水池1 座, 有效容积为9 m3, 平面尺寸为2.5 m×1.5 m, 钢砼结构, 清洗泵1 台, 流量为9 m3/h, 扬程为20 m, 功率为2.20 kW; 曝气风机(O 池及MBR 反应池使用), 3 台(2 用1 备), 风量 为21 m3/min, 风 压 为0.05 MPa, 功 率 为30.00 kW; NaClO 加药装置(与超滤装置共用)1 套, 其中包含溶液箱1 只, 容积为1 m3, 材质PE, 加药泵2台(1 用1 备), 流量为0 ~50 L/h, 泵头材质PVC,搅拌机1 台, 功率为0.55 kW, 材质SS304。 配套温度、 压力、 液位等在线和就地显示仪表。

(4) 消毒水池。 1 座, 钢砼材质, 尺寸为4 000 mm×2 200 mm×5 500 mm, 有效容积为35 m3, 停留时间为0.5 h。 配套潜污泵2 台(1 用1 备), 流量为65 m3/h, 扬程为35 m, 功率为15.00 kW; 二氧化氯发生器1 套, 产气量为500 g/L, 化学法。 配套压力、 液位、 流量、 pH/ORP、 余氯、 色度、 浊度等在线和就地显示仪表。

2.2.3 废水回用段

(1) 保安过滤器。 采用φ 500 mm 精密过滤器, 1 台, 本体材质为SS304, 内装26 支精度为50 μm 的滤芯。 过滤器外部配套阀门及本体管道。

(2) UF 装置。 1 套, 尺寸为2 700 mm×2 100 mm × 2 600 mm, 处理水量为65 m3/h, 产水量为58.5 m3/h。 膜元件型号为FUF-8060, PVDF 材质,外压式, 24 支, 52 m2/支, 膜通量为52 L/(m2·h)。配套UF 反洗水泵(离心泵)1 台, 流量为130 m3/h,扬程为30 m, 功率为18.50 kW; 在线清洗装置1套, 其中清洗水箱1 只, 有效容积为2 m3, 清洗泵1 台, 流量为50 m3/h, 扬程为20 m, φ 500 mm清洗保安过滤器1 台, 本体材质为SS304, 内装18 支精度为50 μm 的滤芯。

(3) UF 产水池。 1 座, 钢砼材质, 尺寸为6 500 mm×4 000 mm×5 500 mm, 有效容积为130 m3, 停留时间为2 h。 配套RO 水泵(离心泵)2 台(1 用1备), 流 量 为58.5 m3/h, 扬 程 为40 m, 功 率 为15.00 kW。

(4) RO 装置。 1 套。 低压抗污染膜采用BW30-400 芳香族聚酰胺膜元件, 膜外壳采用玻璃钢膜壳, 7 ∶3 排列, 一级2 段。 RO 装置基础参数: 进水流量为58.5 m3/h, 淡水产量为44 m3/h, 回收率为70%, 平均膜通量为21 L/(m2·h), 工作压力为1.2 MPa, 设计进水温度为15 ℃, 膜设计使用年限为3年。 其他配套设备: 高压泵1 台, 型号SLG65-70-2, 流量为58.5 m3/h, 扬程为140 m, 功率为37.00 kW; RO 反洗水泵(离心泵)1 台, 流量为60 m3/h,扬程为30 m, 功率为11.00 kW; 阻垢剂加药装置1 套, 其中包含200 L 溶液箱1 只, 材质PE, 计量泵2 台(1 用1 备), 流量为0 ~7.6 L/h, 泵头材质PVC。

(5) RO 产水池。 1 座, 钢砼材质, 尺寸为6 500 mm × 4 000 mm × 5 500 mm, 有效容积为130 m3,停留时间为2 h。 配套回用水泵2 台(1 用1 备),流量为44 m3/h, 扬程为25 m, 功率为5.50 kW。

(6) RO 浓水池。 1 座, 钢砼材质, 尺寸为4 000 mm×4 000 mm×5 500 mm, 有效容积为80 m3, 停留时间为4 h。 配套排水泵2 台(1 用1 备),流量为21 m3/h, 扬程为22 m, 功率为4.00 kW。

(7) RO 清洗装置。 1 套, 其中包含清洗溶液箱1 只, 碳钢衬胶, 有效容积为4 m3, 立式圆筒;清水泵(离心泵)1 台, 流量为44 m3/h, 扬程为36 m, 功率为11.00 kW; 清洗保安过滤器(φ 500 mm精密过滤器)1 台, 本体材质为SS304, 内装18 支精度为50 μm 的滤芯。

2.2.4 污泥处理段

(1) 污油收集池。 1 座, 钢砼材质, 尺寸为φ 7 000 mm × 4 000 mm, 有效容积为65 m3。

(2) 污泥浓缩池。 1 座, 圆形, 钢砼材质, 有效容积为120 m3。 配套刮泥机1 台, 线速度为1 ~2 m/min, 功率为0.55 kW, 碳钢材质; 污泥泵(螺杆泵) 2 台(1 用1 备), 流量为8 m3/h, 扬程为60 m, 功率为3.00 kW; 脱水机加药装置1 套, 其中溶液箱2 只(1 用1 备), 容积为1 m3, 材质PP, 计量泵2 台(1 用1 备), 流量为0 ~170 L/h, 泵头材质PVC, 搅拌机1 台, 功率为0.55 kW, 材质SS304。

(3) 带式压滤机。 1 台, 带宽为1 500 mm, 处理能力为6 ~10 m3/h, 功率为2.20 kW, 配套空压机及冲洗水泵。

3 处理效果

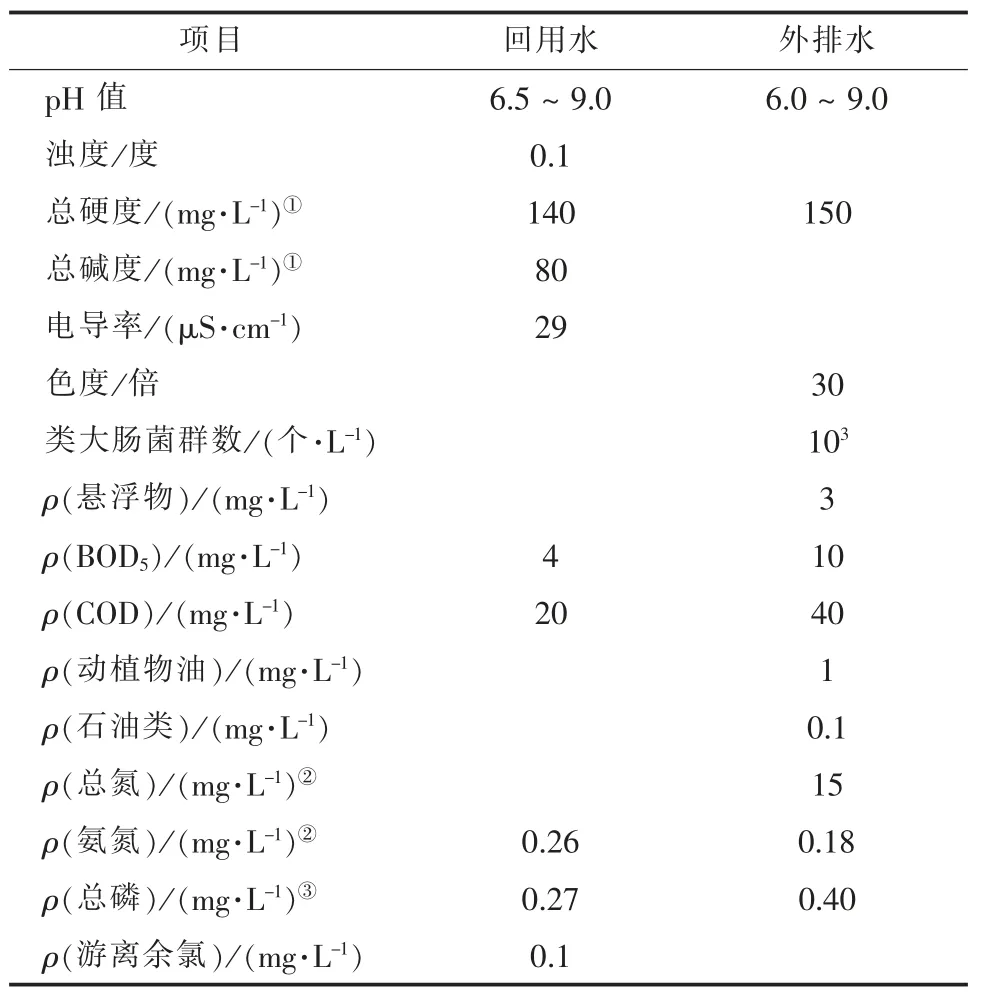

该工程于2017 年6 月建成并投入运行, 整个处理工艺运行稳定, 出水水质良好, 现场检测结果表明, 经该工艺处理后回用水水质达到GB 50335—2002 中相关要求; 剩余出水与脱盐水站清净排水混合后的水质满足GB 18918—2002 中一级A 标准。 实测处理出水水质数据见表1。

表1 实测回用水与外排水水质Tab. 1 Actual measured reuse water and outer drainage quality

4 运行成本

本项目每吨水处理成本为2.07 元, 包括人工费、 电费、 气费及药剂费(磷酸盐、 纯碱、 PAC、PAM、 有机脱色剂、 浓硫酸、 烧碱、 还原剂、 非氧化消毒剂、 阻垢剂)。

5 结语

该工程实践表明, 采用“混凝气浮”与“A/OMBR+UF-RO”组合工艺处理煤制乙醇废水, 经A/O-MBR 生物反应系统处理后, 出水与脱盐水站清净排水混合后的水质优于GB 18918—2002 中一级A 标准; 继续经UF-RO 深度处理后, 产水水质达到GB 50335—2002 中相关要求。 废水经该组合工艺处理后, 出水不仅可满足达标排放的要求, 同时也能将其进一步处理后进行回用, 具有一定的借鉴意义。