密炼机残余密封油在全钢载重子午线轮胎中的应用

薛彬彬,陈建军,倪海超,李培生

(山东华盛橡胶有限公司,山东 广饶 257300)

为保证密炼机运作时的密封性和润滑性,密炼机转子与端面密封装置多采用高压油润滑的密封形式[1]。在混炼胶生产过程中产生的混有炭黑、小料和混炼胶的密炼机转子密封油称为密炼机残余密封油(以下简称再生油)。再生油不断累积,数量增大,造成后续处理困难。目前再生油处理方式主要有两种:一是送到有资质的专业处理公司进行无害化处理,其运输和处理成本较高,多数企业不采用这种方式;二是直接当废油处理,由于国家环保无害化要求,现今废油处理也成为问题[2]。

我公司的再生油处理方式为交付回收再生油的个人或企业进行处理,其处理周期长、损耗较大。为了控制生产成本并响应国家环保无害化要求,降低材料损耗,减少材料浪费,保障材料使用安全性及胶料稳定性,公司研发中心尝试对再生油进行回收再利用。

本工作主要研究将回收的再生油进行简单处理后,加入全钢载重子午线轮胎配方中,探讨保持胶料综合性能不变的情况下尽可能地降低生产成本的可行性。

1 实验

1.1 主要原材料

天然橡胶(NR),20#标准胶,泰国产品;炭黑N326,卡博特(中国)投资有限公司产品;炭黑BL201,山东贝斯特有限公司产品;新癸酸钴,大连爱柏斯化工股份公司产品;间苯二酚-甲醛树脂(牌号SL3022)和抗撕裂树脂(牌号SL6903),华奇(中国)化工有限公司产品;氧化锌,潍坊奥龙锌业有限公司产品;硬脂酸,南通凯塔化工科技有限公司产品;防老剂4020和RD,圣奥化学科技有限公司产品;防护蜡,牌号672,青岛锦鲜化工有限公司产品;促进剂TBBS和DZ,山东阳谷华泰化工股份有限公司产品。

1.2 配方

胎体帘布胶:NR 100,炭黑N326 58,氧化锌 8,防老剂4020 1.5,防老剂RD 0.5,树脂SL3022 1.5,新癸酸钴 0.3,不溶性硫黄OT20/促进剂DZ/防焦剂CTP 11.7,再生油 变量。

1#—3#配方的再生油用量分别为0,3,5份,其中1#配方为生产配方。

胎面胶:NR 100,炭黑BL201 52,氧化锌3.5,硬脂酸 2.5,防老剂4020 1.5,防老剂RD 1,树脂SL6903 2,防护蜡 1,不溶性硫黄OT20/促进剂TBBS/防焦剂CTP 2.72,再生油变量。

4#—6#配方的再生油用量分别为0,3,5份,其中4#配方为生产配方。

1.3 主要设备和仪器

XK-160型开炼机和X(S)M-1.5X(0-120)型智能试验密炼机,青岛科高橡塑机械技术装备有限公司产品;GK400和GK255型密炼机,益阳橡胶塑料机械集团有限公司产品;MV2000型门尼粘度仪和MDR2000型无转子硫化仪,美国阿尔法科技有限公司产品;XL-800×800×2型平板硫化机,青岛光越橡胶机械制造有限公司产品;TD-401A型热老化试验箱,江都腾达试验仪器厂产品;GTTCS-2000型电子拉力机和双工位轮胎走行试验机,中国台湾高铁检测仪器有限公司产品。

1.4 试样制备

1.4.1 小配合试验

1.4.1.1 胎体帘布胶

一段混炼在X(S)M-1.5X(0-120)型智能试验密炼机中进行,转子转速为70 r·min-1,压砣压力为25 MPa。混炼工艺:生胶、均匀剂等小料→压压砣(80 s)→炭黑、再生油(80 s)→提压砣(80 s)→清扫(80 s)→提压砣(50 s),转子转速降为65 r·min-1→排胶(130~140 ℃);二段混炼在开炼机上进行,一段混炼胶和其他小料过辊6~8次后,薄通6次混炼均匀后下片。

混炼胶硫化在平板硫化机上进行,硫化条件为151 ℃/15 MPa×30 min,硫化胶停放12 h以上进行性能测试。

1.4.1.2 胎面胶

胎面胶混炼和硫化工艺同胎体帘布胶。

1.4.2 大配合试验

大配合试验选取轮胎胎体帘布胶进行试制评价,采用4段混炼工艺。前3段混炼均在GK400型密炼机中进行,终炼在GK225型密炼机中进行。

一段混炼密炼机转子转速为55 r·min-1,压砣压力为12 MPa。混炼工艺:生胶→压压砣(30 s)→1/3炭黑(30 s)→提压砣(30 s)→排胶[(170±5) ℃]。二段混炼密炼机转子转速为55 r·min-1,压砣压力为12 MPa。混炼工艺:一段混炼胶、1/3炭黑、活性剂等小料→压压砣(40 s)→提压砣(30 s)→转子转速降为50 r·min-1→排胶[(160±5) ℃]。三段混炼密炼机转子转速为50 r·min-1,压砣压力为12 MPa。混炼工艺:二段混炼胶、剩余炭黑和钴盐→压压砣(30 s)→提压砣(30 s)→排胶(150 ℃以下)。四段混炼密炼机转子转速为30 r·min-1,压砣压力为12 MPa。混炼工艺:三段混炼胶、1/2不溶性硫黄OT20/促进剂DZ/防焦剂CTP→压压砣(15 s)→提压砣(45 s)→剩余1/2不溶性硫黄OT20/促进剂DZ/防焦剂CTP→提压砣(45 s)→排胶[(110±5) ℃]。

各段混炼胶的停放时间不少于4 h。

1.5 性能测试

1.5.1 硫化特性

硫化特性按照GB/T 16584—1996《橡胶 用无转子硫化仪测定硫化特性》进行测试,测试温度为151 ℃,振幅为±1°;门尼粘度按照GB/T 1232.1—2000《未硫化橡胶 用圆盘剪切粘度计测定 第1部分:门尼粘度的测定》进行测试。

1.5.2 物理性能

密度按照GB/T 533—2008《硫化橡胶或热塑性橡胶 密度的测定》进行测试;邵尔A型硬度按照GB/T 531.1—2008《硫化橡胶或热塑性橡胶 压入硬度试验方法 第1部分:邵氏硬度计法(邵尔硬度)》进行测试,测量3次,取中位数;拉伸性能按照GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》进行测试,采用Ⅰ型试样(3个),拉伸速率为500 mm·min-1;撕裂强度按照GB/T 529—2008《硫化橡胶或热塑性橡胶 撕裂强度的测定(裤形、直角形和新月形试样)》进行测试,测量3个直角形试样,取中位数;耐老化性能按照GB/T 3512—2014《硫化橡胶或热塑性橡胶 热空气加速老化和耐热试验》进行测试,老化条件为100 ℃×48 h。

1.5.3 耐久性能

成品轮胎耐久性能按照GB/T 4501—2016《载重汽车轮胎性能室内试验方法》进行测试。

1.5.4 其他性能

其他性能均按相应国家或企业标准测试。

2 结果与讨论

2.1 理化分析

再生油(见图1)大致可以分为两部分:第1部分为液体和固体的混合物,为纯黑色粘流液体状,由于外观颜色为纯黑,运动粘度检测无法看清刻度,目视倾倒粘度与重质环烷油接近(冷却状态下),此类混合物挂壁严重;第2部分为含有较多固体的混合物,非可利用类杂质较多,使用时需先除去杂质。

图1 再生油

在进行试验配方胶料性能分析评价试验时,选取再生油的第1部分和第2部分的混合物,除去杂质后进行配合验证评价。

2.2 小配合试验

2.2.1 硫化特性

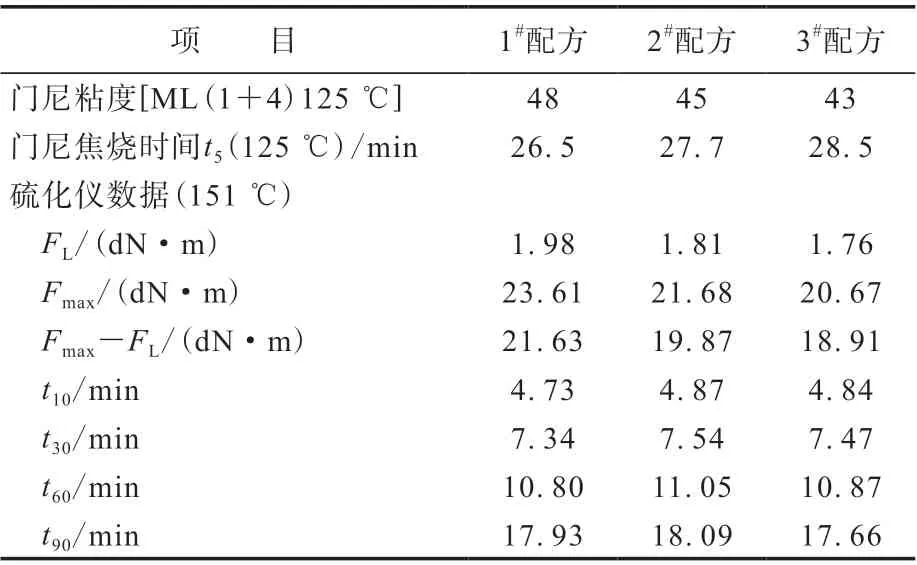

胎体帘布胶和胎面胶的硫化特性分别见表1和2。

表1 胎体帘布胶硫化特性

从表1可以看出,随着再生油用量的增大,试验配方胶料的门尼粘度、FL和Fmax逐渐减小,门尼焦烧时间略有延长,对硫化速度无明显不利影响。当再生油用量为3份时,胶料的各项硫化特性与生产配方胶料最为接近。从表2可以看出,胎面胶硫化特性试验结果与胎体帘布胶基本一致。

表2 胎面胶硫化特性

2.2.2 物理性能

胎体帘布胶和胎面胶的物理性能分别见表3和4。

从表3可以看出,随着再生油用量的增大,试验配方胶料的定伸应力和撕裂强度逐渐降低,胶料的硬度、拉伸强度、拉断伸长率、压缩生热变化不大。当再生油用量为3份时,胶料基本物理性能与生产配方胶料最为接近。从表4可以看出,随着再生油用量的增大,试验配方胶料的耐磨性能和定伸应力略有降低,压缩生热减小,拉断伸长率、压缩变形率以及耐热老化性能提高。当再生油用量为3份时,胎面胶物理性能较好。

表3 胎体帘布胶物理性能

表4 胎面胶物理性能

2.3 大配合试验

为进一步验证小配合试验结果,采用再生油用量为3份的胎体帘布胶进行大配合试验,试验结果如表5所示。

从表5可以看出:与生产配方胶料相比,试验配方胶料的硫化特性和物理性能相当;大配合试验结果与小配合试验结果基本一致。

表5 大配合试验结果

2.4 工艺性能

使用试验配方胎体帘布胶生产时,其工艺性能如下。

(1)混炼胶表面光滑,韧性好,均匀致密,分散良好。

(2)胎体压延半成品检测结果。生产和试验配方胶料粘合力分别为20.3和19.9 N,剥离强度分别为0.357和0.373 kN·m-1。试验配方胶料半成品部件压延表面光滑平整、尺寸稳定、粘性以及气体含量均满足现场生产工艺要求。

(3)硫化和成型工艺正常,试验配方半成品接头粘合性能好,胎坯挺性及硫化良好。

2.5 成品轮胎耐久性能

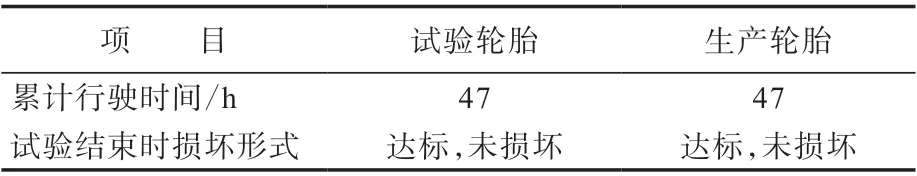

为进一步验证成品轮胎性能,用2#配方胶料为胎体帘布胶试制了一批12.00R20 18PR全钢载重子午线轮胎,并在实验室标准环境温度下进行生产轮胎和试验轮胎耐久性测试,结果如表6所示。

从表6可以看出,试验轮胎通过耐久性测试,且与生产轮胎检测结果保持一致,表明在全钢载重子午线轮胎胎体帘布胶配方中添加3份再生油,成品轮胎耐久性能满足国家标准要求。

表6 成品轮胎耐久性能

2.6 成本分析

由于再生油无需材料采购费用,可以降低生产成本。

以全钢载重子午线轮胎胎体帘布胶为例,添加3份再生油,在原有基本性能不变的情况下,每千克胶料成本可降低0.18元。

3 结论

(1)随再生油用量的增大,胎体帘布胶和胎面胶的门尼粘度、FL和Fmax减小,门尼焦烧时间延长,对胶料的硫化速度影响不明显。

(2)随再生油用量的增大,硫化胶的定伸应力、拉伸强度、撕裂强度和压缩生热减小,拉断伸长率增大,密度和硬度变化不大。当再生油用量为3份时,硫化胶性能较好。

(3)在全钢载重子午线轮胎胎体帘布胶和胎面胶中使用3份再生油,成品轮胎耐久性能满足国家标准要求,同时可以节能降耗、降低成本。