21.00-25 40PR无内胎港口工程机械轮胎的优化设计

吴 辉,丁赵杨,刘呈祥

(中策橡胶集团有限公司,浙江 杭州 310018)

全球贸易运输90%通过海运,随着全球贸易量的不断增大,我国港口规模也持续扩大,港口与港口建设相配套的工程机械及其轮胎进入历史性的快速发展期。目前港口配套使用21.00-25规格轮胎的龙门吊设备已经占据主流市场,该轮胎的使用量逐年提高。随着设备及现场管理水平的提升,龙门吊轮胎在使用过程中需要不断升级换代,提高产品质量,但是由于该产品使用周期很长(最短也在3年以上),产品的更新换代速度相应降低。经过多年的技术积累,我公司开发了21.00-25 40PR无内胎港口工程机械轮胎的优化产品,提高了质量并解决了之前产品最主要的漏气问题,在市场上取得了良好的反馈。

1 技术要求

21.00-25 40PR无内胎港口工程机械轮胎设计满足GB/T 2980—2018《工程机械轮胎规格、尺寸、气压与负荷》及GB/T 1190—2018《工程机械轮胎技术要求》标准要求,充气外直径(D′)为1 716~1 783 mm,充气断面宽(B′)为547~604 mm。针对该类轮胎在港口龙门吊上使用时出现的胎圈异常磨损、轮胎使用前中期慢漏气和肩部脱层等问题,对轮胎轮廓形状、结构、花纹和生产工艺进行改进,部分进行重新设计,使产品满足港口设备长时间正常使用的要求。

2 结构设计

2.1 外直径(D)和断面宽(B)

为使轮胎充气外缘尺寸达到标准要求,并具有良好的使用性能,适当增大轮廓尺寸。根据该规格轮胎现有设计经验,本次设计D取1 780 mm,B取540 mm,外直径膨胀率(D′/D)为0.98,断面宽膨胀率(B′/B)为1.055,由此计算,断面高(H)为575.5 mm,H/B为1.065 7。通过优化设计外轮廓尺寸,提高了轮胎承载能力,减少了因轮胎扭转产生的变形,降低了轮胎破坏风险。

2.2 行驶面宽度(b)和弧度高(h)

b和h是决定胎冠形状的主要参数,增大b、减小h,能增大轮胎与路面的接触面积,减小接地压力,改善接地压力分布,显著提高轮胎的耐磨性能和牵引性能。龙门吊对轮胎承载性能要求很高,同时有适当的防肩空要求。因此本次设计采用两段冠弧,既增大行驶面宽度,也适当增大行驶面高度,b取510 mm,h取44 mm,b/B为0.944 4,h/H为0.076 5。

2.3 胎圈着合直径(d)和着合宽度(C)

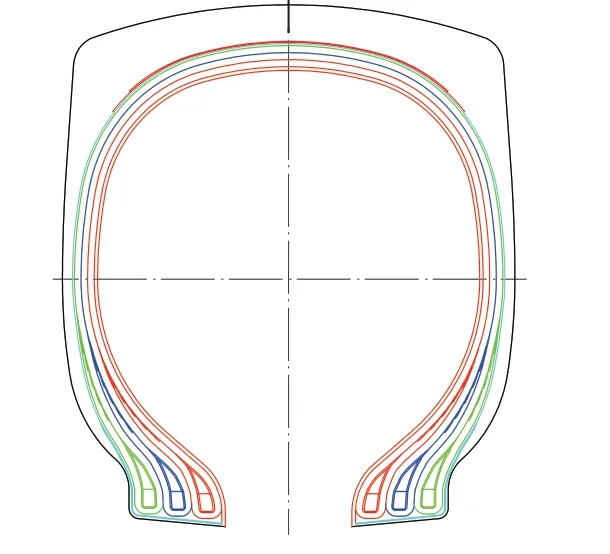

目前21.00-25港口工程机械轮胎全部为无内胎设计,应用工况为高充气压力、高负荷。要确保无内胎轮胎的气密性,胎圈位置曲线是设计的关键,如图1所示,红色位置受力最大,且最容易缺胶,极易造成磨损,应尽量减小应力峰值。胎圈位置的半径、d和C的选取至关重要,曲线位置过盈量不超过1 mm。d过大使用时易磨损胎圈,过小则轮胎装卸困难,最终选取直径过盈量为5 mm,胎圈座采用单一倾角取代双角度,并减小1°,更贴合轮辋,减少胎趾位置胶料堆积,降低生热,提升轮胎品质。C选取与轮辋宽度相同,以避免轮胎安装困难及因偏移引起异常磨损现象。因此本设计d取629 mm,倾角为5°,C取381 mm。

图1 胎圈受力有限元分析

2.4 断面水平轴位置(H1/H2)

断面水平轴位于断面最宽点,即轮胎屈挠最大部位,决定轮胎变形量和应力分布情况,对轮胎性能有很大影响。经过对多品牌产品的测试及问题调查发现,断面水平轴靠下的轮胎气密层部位受剪应力极大,易破裂导致轮胎使用中期漏气问题。由于龙门吊轮胎运行速度不高,路况不复杂,出现肩空脱层问题较少,因此调高断面水平轴,将最大屈挠应力及应变部位上移接近肩部,同时可避免帘布包边差级处因互相剪切摩擦升温而导致胎圈脱层及胎圈帘布折断等问题。综合考虑各方面因素,本设计H1/H2取0.868 5,轮胎断面结构如图2所示。

图2 轮胎断面结构示意

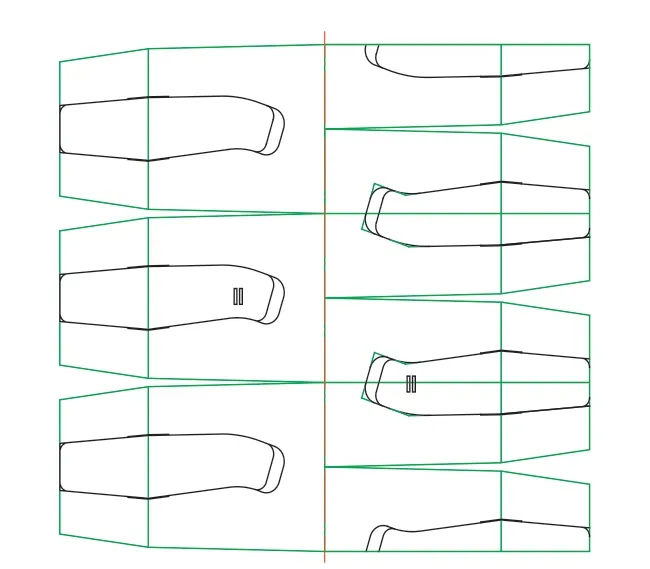

2.5 胎面花纹

胎面花纹的基本用途是传递牵引力和制动力。考虑到21.00-25轮胎主要用于港口龙门吊,对轮胎的支撑性能和抗湿滑性能要求高,且轮胎在长期使用过程中会出现少量沟底裂纹等情况,本设计胎面花纹采用大八角花纹形式,并在沟底增加大圆弧过渡,花纹周节数为26,花纹饱和度为72%。经过多年跟踪记录发现,龙门吊轮胎的胎面磨损非常缓慢,在其使用周期中很少出现花纹完全磨损的情况,因此兼顾轮胎的性价比和减少冠部生热等情况,花纹深度由原来的45 mm调整为35 mm。同时,为减少花纹沟底裂口,花纹沟底部采用了台阶过渡。胎面花纹展开如图3所示,三维效果如图4所示。

图3 胎面花纹展开示意

图4 胎面花纹三维效果示意

3 施工设计

3.1 胎面

21.00-25轮胎主要用于港口作业,对耐磨性能和低生热有一定要求,对耐老化性能有特殊的要求,因此本设计胎面配方胶种选择综合性能最佳的天然橡胶(NR)与弹性高、耐磨性能好的顺丁橡胶并用;补强体系采用补强性能高、耐磨性能好、高结构中超耐磨炭黑和抗撕裂性能好的白炭黑,并配合使用硅烷偶联剂改善胶料的压缩变形和滞后损失性能,进一步提高胶料的抗撕裂性能和动态疲劳性能,同时提高弹性,降低生热。

(1)胎面胶。不同于普通工程机械轮胎,龙门吊轮胎胎面处于高剪切、低生热条件下,不需要高抗撕裂性能,且花纹沟较浅,因此取消单独基部胶,采用新型冷喂料挤出缠绕一体成型,简化了工艺,可提高胎面的致密性和粘合性能,减少胎面多层贴合引起的层间气泡,很大程度上解决了轮胎的脱层问题。胎面缠绕时直接在电脑上输入缠绕尺寸,通过系统校准,调整形状和质量数据,以达到满意效果,由此可以减小胶料流动。完成后进行多点测算,核对胎面形状,防止尺寸偏差。由于大型轮胎贴合的胎面胶质量非常大,原手工方法贴合难度很大,使用设备缠绕后一方面明显降低了胎面胶的损耗,另一方面大大降低了工人的劳动强度,提高了生产效率,也减小了胶料在移动过程中沾染灰尘的可能性,避免脱层风险。

(2)胎侧胶。龙门吊轮胎使用周期长,对胎侧胶的耐天候老化性能要求尤其苛刻,其使用环境温度为-30~41 ℃,相对湿度大(最大100%),有盐雾(盐度≥40%)和海洋气候侵蚀,多尘,使用3年后大部分轮胎胎侧出现龟裂现象,因此胎侧胶配方中采用大量物理防老剂和耐臭氧龟裂性能特别好的防老剂4020,以提高轮胎的耐老化龟裂性能,延长轮胎的使用寿命。胎侧胶采用贴压法成型,适当减小侧部宽度,且设计形状尽可能与成品接近,由此可减小胶料的质量和流动性。减小质量可以有效降低工人的操作难度,减少问题发生。

胎面形状如图5所示。

图5 胎面形状示意

3.2 胎体

21.00-25轮胎使用具有高充气压力、高负荷及轮胎原地扭转度较大(接近90°角)等特点,胎体挺性和强度及胎圈强度和支撑性能要求高,因此胎体设计如下。

(1)胎体采用24 层1870dtex/2V1和2 层2100dtex/2V2锦纶66浸胶帘布,胎体安全倍数设计值达到9.2,比之前产品强度提高20%左右。根据多年来解剖问题轮胎以及针对问题进行的有限元分析[1](见图6)可知,采用低强度多层数的设计方法可有效增大胎圈厚度,大幅提高支撑性能,减少因胎圈过度变形而引起气密层破裂的最核心问题,延长轮胎使用寿命。提高胎圈的支撑性能后,轮胎的径向变形问题也得到很大改善,静负荷性能提高。

图6 轮胎破坏点有限元分析

(2)胎体帘布筒采用变角度设计。通过计算得知,胎体各层帘线伸张是不均匀的,为保证帘线伸张的均匀性,本设计胎体帘布采用24.5°~29.5°变角度裁断。

(3)胎冠帘布角选取中间值54°,并通过工艺手段减小最内层帘布与最外层帘布的角度差值,以提高胎冠部位刚性,并保持各层之间的均匀性。同时减小最内层帘布的胎冠角,以有效减小内应变,降低气密层出现裂纹的可能性。

(4)提高胎体帘布反包高度,使反包端点高度接近断面水平轴,以增强下胎侧的强度和刚性,降低下胎体区域变形,使反包端点应变能减小,避免胎侧和胎圈部位早期损坏。胎体帘布覆胶厚度为1.24 mm。

(5)缓冲层采用2层930dtex/2V3锦纶66帘布,裁断角度设计为30°,帘布覆胶厚度为1.35 mm。

3.3 气密层

气密层是无内胎工程机械轮胎的关键部件,因龙门吊轮胎长期处于高充气压力、高负荷条件下,故对气密性能要求特别高,为降低气体渗透率,气密层需保持与胎体帘布高粘合强度,不起泡、不脱层,具备耐热和耐老化等特性,因此配方设计方案如下:胶种选用气密性和耐老化性能好的氯化丁基橡胶(CIIR),并用少量NR以改善CIIR粘合性差的缺点,同时使用新型交联剂和活性剂,提高胶料的耐热性能,从而提高气密层的耐气透性能及与胎体帘布的粘合性能,保证轮胎充气压力稳定。在施工上:气密层厚度设计为4.0 mm,并采用双层压延方式,减小气泡出现概率,使用最新宽幅挤出设备,增大单块密封胶尺寸,从而减少贴合缝,提高保气性能,延长轮胎使用寿命。

3.4 胎圈

胎圈是轮胎承载状态下应变能最大的部位,也最易损坏,尤其是龙门吊轮胎,其瞬间负荷频繁达到最高标准值。钢丝圈强度过低容易出现单个钢丝圈缓慢偏移,从而造成钢丝圈周向割裂,甚至出现趾口炸裂和钢丝圈刺出等重大问题,因此胎圈设计对强度要求很严格。新EL27钢丝圈采用Φ1.20 mm回火胎圈钢丝,排列方式为10×14三钢丝圈结构,胎圈强度安全倍数设计为9,比之前产品提高了25%左右。钢丝圈采用钢丝缠绕成型及预硫化工艺,以提高钢丝粘合力;为了减少胎圈堆胶,防止异常磨损,钢丝圈采用变直径(651~659 mm)设计,以提高轮胎在超负荷下的稳定性;为确保轮胎的气密性,胎圈采用双层包布;增加具有一定硬度且耐磨性能好的胎圈护胶,提高胎圈的抗冲击性能和耐磨性能。

3.5 成型

采用LCX-5型半芯轮式成型机成型,成型方式为8-8-8-2,机头直径为900 mm,机头宽度为1 355 mm。

3.6 胎坯打孔

为了保证硫化后排出帘布层间和胶料之间的空气,需要在硫化之前预打孔。为了避免打孔针刺穿气密层造成缺陷点,从而在高充气压力、高负荷下出现气密层破损引起漏气情况发生,我公司专门开发了自动打孔设备,如图7所示。

图7 打孔设备简视图

通过限位既保证每次打孔的深度精确,又不伤及气密层,减少人为因素造成的风险。

3.7 硫化

采用2 235或2 667 mm(88或105英寸)单模胶囊定型硫化罐硫化,硫化条件为:过热水温度(175±5) ℃,过热水进口压力 2.9 MPa,内压冷却水压力 ≥1.8 MPa,充气水压力 ≥1.0 MPa,外温 (155±5) ℃,正硫化时间 166 min。

为了控制开罐后轮胎胎体帘线剧烈收缩,需要额外增加0.5~1 h的缸内冷却时间。同时必须尽量缩短转移至后充气设备的操作时间,这对成品轮胎的耐久性能有很关键的影响。后充气过程中要控制夹盘高度,使成品轮胎的胎圈宽度控制在360~380 mm之间。合适的成品轮胎宽度既能保证轮胎安装方便,同时避免因不当安装引起滑移及偏歪问题,造成胎圈早期损坏。

4 成品性能

4.1 充气外缘尺寸

成品轮胎在标准充气压力下安装在标准轮辋15.00/3.0-25上所测D′和B′分别为1 766和598 mm,符合国家标准要求,且在同类型产品中,其轮廓尺寸设计更为合理,比我公司上代产品有较大改善。

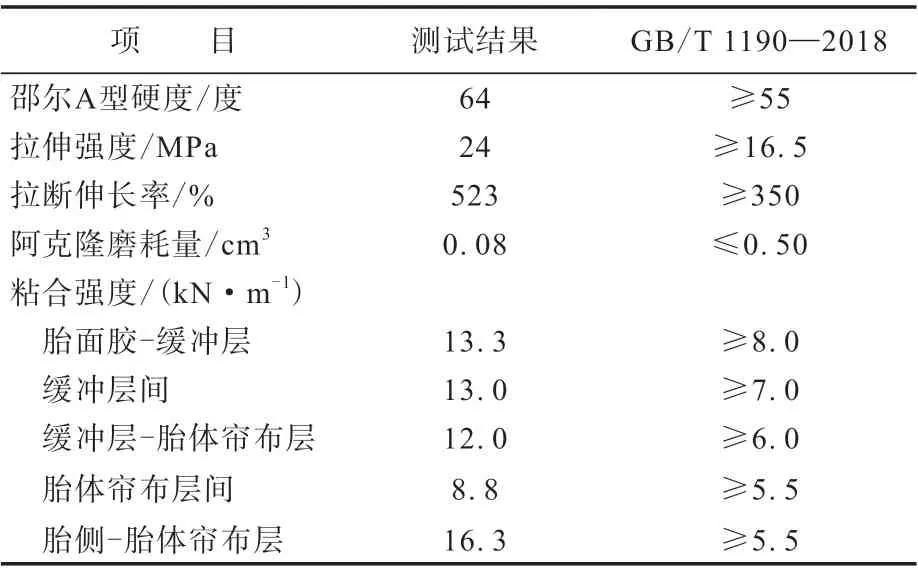

4.2 物理性能

成品轮胎物理性能测试结果如表1所示。

表1 成品轮胎物理性能测试结果

从表1可以看出,成品轮胎物理性能达到了国家标准要求。

4.3 轮胎静负荷性能

龙门吊使用特点对轮胎静负荷性能要求非常高,定负荷下沉量越大,轮胎寿命越短。静负荷性能可以直接反映龙门吊轮胎的使用性能,在我公司的Φ5 m转鼓试验机上进行测试,测试方法为:在38 ℃环境温度下对轮胎施加负荷从2 t增至30 t。不同充气压力下轮胎的静负荷下沉量和接地面积曲线分别如图8和9所示。

图8 不同充气压力下轮胎的静负荷下沉量曲线

从图8和9可以看出,轮胎的静负荷性能优异,比上代产品有较大改善,达到了预期设计目标。

5 结语

图9 不同充气压力下轮胎的接地面积曲线

优化后21.00-25 40PR无内胎港口工程机械轮胎成品测试结果表明,轮胎的充气外缘尺寸和物理性能符合国家标准要求,静负荷性能优异,达到了预期设计目标。

新轮胎自投产以来应用于各港口龙门吊设备上,外观质量稳定,常见的使用中期漏气问题大大减少,受到用户的好评,为公司赢得了新的经济增长点,取得了良好的经济效益和社会效益。