连续萃取精馏分离异丙醇-水的静态模拟分析*

闫君芝,黄 栋,马向荣

(榆林学院 化学与化工学院,陕西 榆林 719000)

异丙醇(IPA)在被第一次合成之后,由于其优越的性能被广泛应用于各个行业。作为化工原料可生产丙酮、二异丁基酮、异丙胺以及脂肪酸乙丙酯等,在精细化工方面可以制造药品、化妆品、涂料等[1-5],在设备上还可以用作激光头、清洁剂和除冰剂,同时,异丙醇还是实验室用于稀释和萃取时的一种重要溶剂[6-8],正因为异丙醇的用途广泛,使其在世界范围显现出了供不应求的局面,尤其是高纯度的异丙醇价格越来越贵,因此制备、分离高纯度的异丙醇非常重要。

1 建立模型

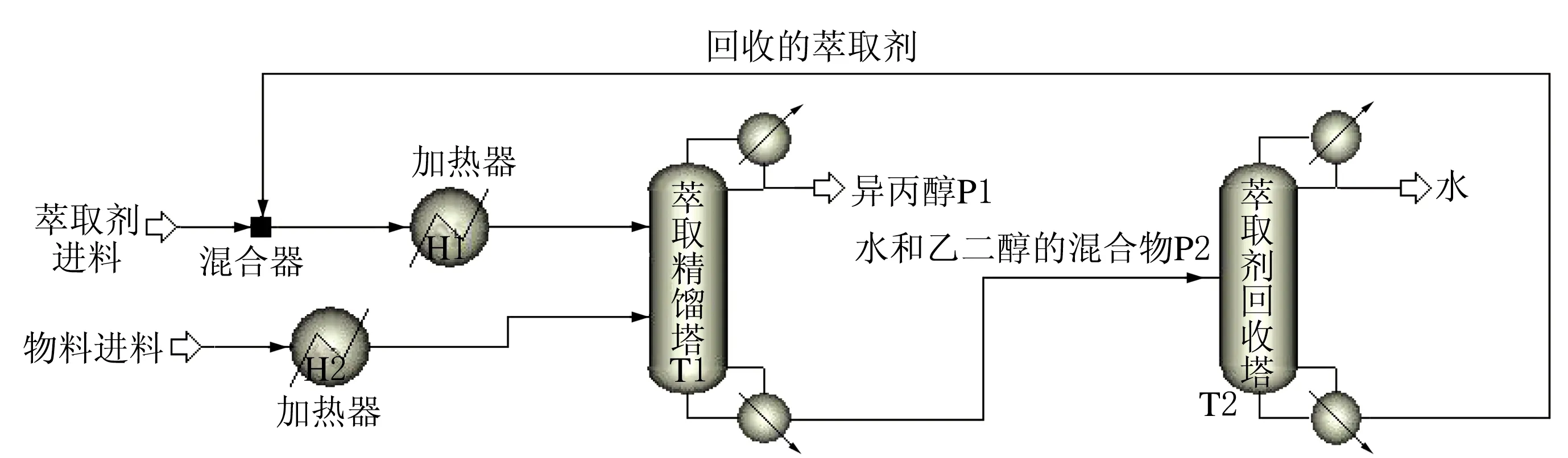

工艺流程见图1。

图1 工艺流程图

萃取剂和乙二醇进入混合器后经加热器H1加热到指定温度进入到萃取精馏塔T1接近塔顶部的位置,同时物料进入加热器H2加热到指定温度后进入萃取精馏塔T1塔中下部的位置。在萃取精馏塔T1进行连续萃取精馏。从T1塔上部得到异丙醇产品P1,底部得到萃取剂乙二醇、水的混合物P2,该混合物进入萃取剂回收塔T2,从而在塔顶部得到水,塔底得到萃取剂乙二醇循环至混合器后循环使用。

2 初始模拟

采用Aspen Plus软件,运用General With Metric Units模版,以UNIFAC物性方法,选用乙二醇为萃取剂,进料为n(异丙醇)∶n(水)=3∶2的混合物,温度拟定60 ℃,压力拟定为101.325 kPa,最小回流比拟定为1.4,进料流率拟定为4 800 kmol/h。塔板数为26块,萃取精馏塔进料板为第16块,萃取剂进料板为第4块,其他条件默认,模拟结果见表1。

表1 萃取精馏塔模拟计算结果 w/%

由表1可知,P1出口产品w(异丙醇)=99.5%,满足最初设计时所要求的纯度。

3 优化设计

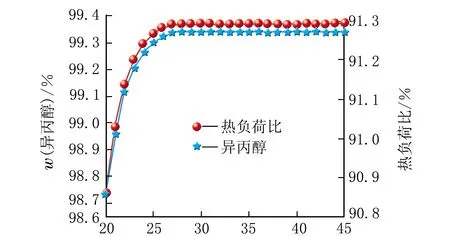

3.1 理论塔板数与热负荷对分离效果的影响

应用model analysis板块中的灵敏度分析绘制理论塔板数对分离效果的影响,展示了产品异丙醇和理论塔板数、热负荷的关系,灵敏度分析输入的理论塔板数变化值为15~50,变化值为1,结果见图2。

塔板/块

由图2可知,当理论塔板数从20增加到30,w(异丙醇)快速增长,当理论塔板数为28,w(异丙醇)达到最高值且之后几乎没有变化,考虑制造成本,理论塔板数选择28块最为合适,再继续优化其他条件,分离出的w(异丙醇)将会更高。

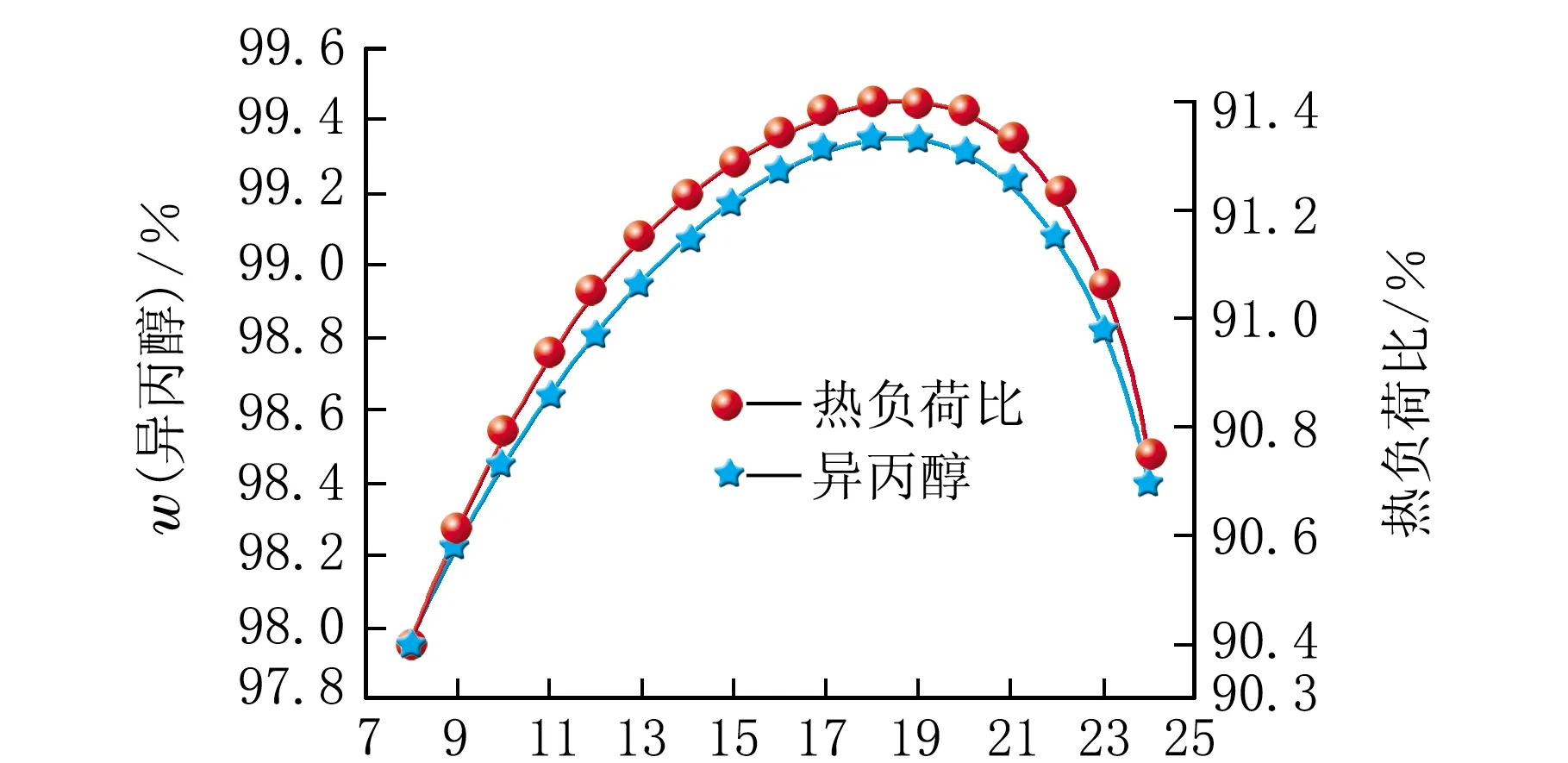

3.2 进料位置与热负荷对分离效果的影响

进料位置对分离效果的影响见图3。

塔板/块

由图3可知,影响曲线可近似看作抛物线,进料位置偏高时则由于温度低,分离效果不明显,进料位置低时,由于温度过高,致使物料和萃取剂接触程度变低,导致所要分离出w(异丙醇)变低,所以进料位置尤为关键。在进料位置从第8块到第17块塔板,分离出的w(异丙醇)一直在增加,而从第18块塔板开始,所分离出的w(异丙醇)开始下降,所以第17块塔板就是分离出w(异丙醇)的最高点,也就是最合适的进料位置。

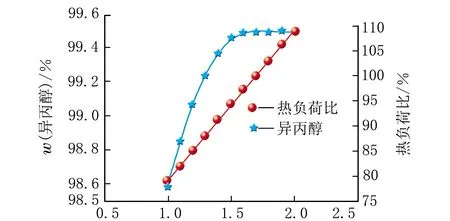

3.3 回流比与热负荷对分离效果的影响

回流比直接影响萃取精馏塔的理论塔板数和塔径,而影响了这2个参数就会影响塔设计时的成本以及成型后的体积,并且回流比还影响着塔底加热蒸汽的消耗程度和塔顶冷却水的消耗量,这也会影响操作性和经济性[9-11]。所以回流比的设计以及优化是非常重要的一个环节,回流比不能太大,因为回流比太大没有设计的价值,所以选择一个合适的回流比是至关重要的[12-15]。如果设计得当,那么就会得到最佳的效果,既可以得到高纯度的产品还可以降低设计和生产时的人工耗时和经济指标。回流比对分离效果的影响见图4。

回流比

由图4可知,回流比的变化量为0.8~2,变化值为0.1。当回流比从1.0增加到1.5,w(异丙醇)增加明显,继续增大回流比,w(异丙醇)不再增加。因此,最佳的回流比就是1.5。

3.4 塔内温度曲线图

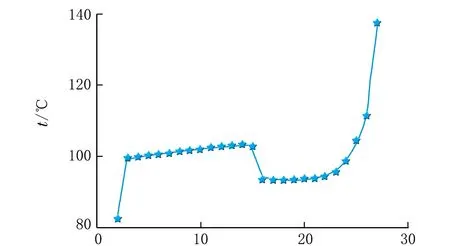

萃取精馏塔塔内各个塔板温度的分布情况见图5。

塔板/块

由图5可知,从塔顶的第1块到第4块塔板,也就是中上部时,温度持续升高,从第4块到第15块塔板,在塔的中部,温度升高变慢,是因为萃取剂进料位置为第4块塔板,萃取剂的温度低,所以温度升高开始变得缓慢,直到缓慢升高到塔的中下部,也就是从第16块塔板开始温度降低,是因为物料的进料位置在第16块塔板,所以当低温度的物料进入塔内,塔内的温度发生变化,温度持续降低,从第17块塔板开始,塔内温度停止降低,塔内温度保持一种平衡状态,到第21块塔板时,塔内温度开始快速增高,直到塔底温度达到了最高值。由塔内温度曲线图可以看到设计是合理可行的。

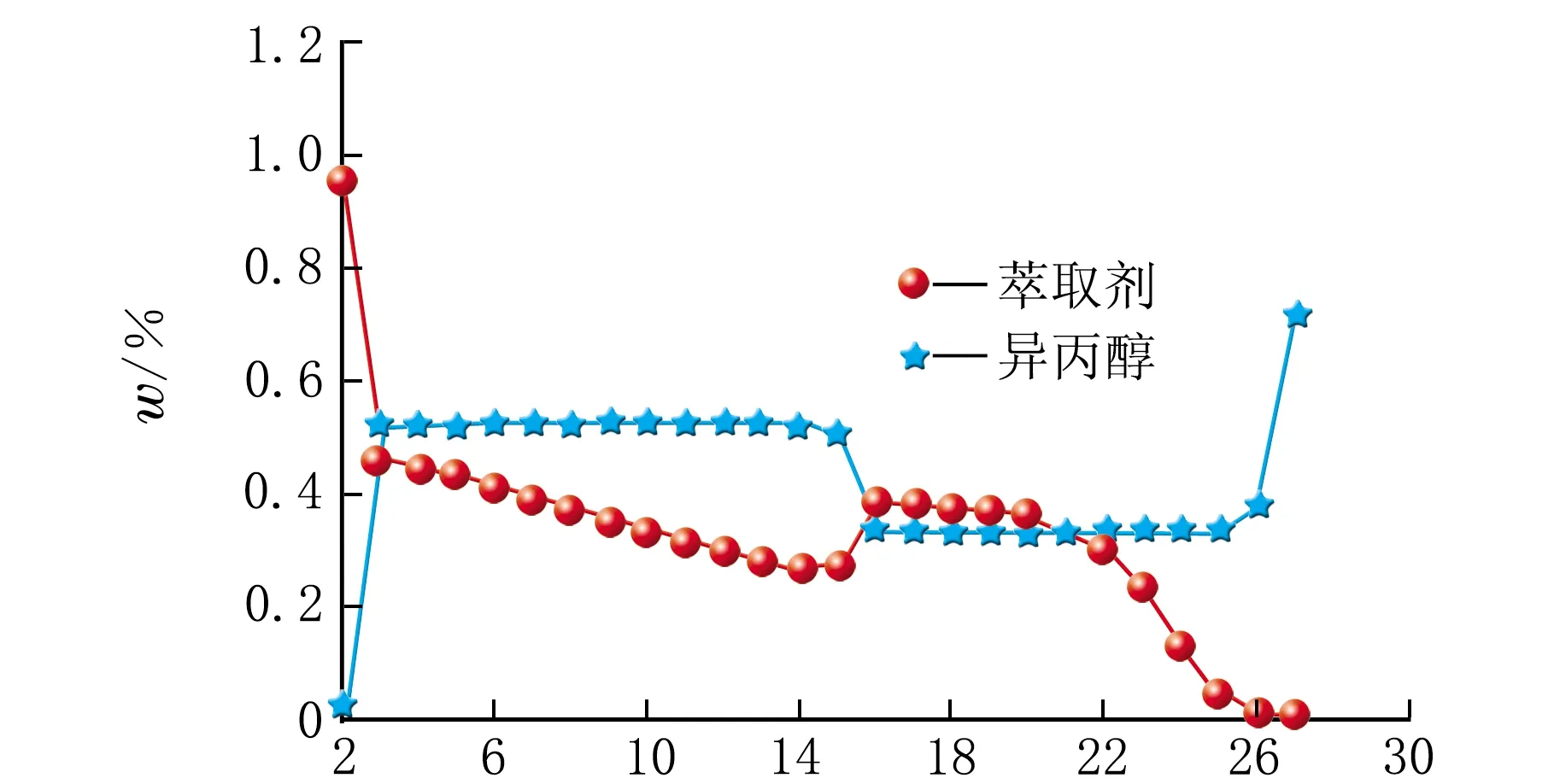

3.5 塔内液相曲线图

塔内液相图表示了塔内的物料在各个塔板时所处的状态和含量,见图6。

由图6可知,在塔顶时,因为塔顶温度低,沿着塔往下温度越来越高,w(异丙醇)越来越低,因为塔顶是产品的出口,而萃取剂则相反,塔底出的萃取剂w(乙二醇)最高,塔顶w(异丙醇)随着塔板数越来越高。因为第4块塔板是萃取剂进料的位置,所以液相的萃取剂开始缓慢增加,因为萃取剂的进入,温度的降低,导致w(异丙醇)开始缓慢降低,而这样近似的稳态直到第16块塔板时又发生了变化,这是因为在16块塔板时有物料异丙醇-水进入,当物料进入时,温度发生变化,相对的塔内液相也相应发生变化,w(异丙醇)发生了局部的增高,w(萃取剂)发生了局部的降低,但是这都是暂时的,在第22块塔板时,由于温度高,水变为气态,所以w(异丙醇)随之升高,而w(萃取剂)则会继续降低,这就是萃取精馏塔中的液相分布,符合工艺原理。

塔板/块

4 结 论

经过运用Model Analysis板块对T1模拟进行优化,优化得到的结果为理论塔板数28块,进料位置第17块塔板,最小回流比1.5,萃取剂进料位置第4块塔板。以优化后的结果运行Aspen Plus再一次进行模拟实验,进料条件不变,T1塔分离出的w(异丙醇)达到99.8%,乙二醇的回收率达到99.98%,满足工业要求。验证了用乙二醇萃取精馏分离异丙醇和水的可行性,能对分离异丙醇和水提供参考。