衬套模型对商用车驾驶室载荷分解精度的影响研究

芦伟 李伟 张艳玲

(安徽江淮汽车股份有限公司,合肥 230601)

主题词:神经网络 样条插值 衬套建模 载荷分解

1 前言

商用车驾驶室耐久性能开发周期不断缩短,对驾驶室疲劳载荷分解的效率和精度提出了更高要求。现阶段,基于多体动力学分析的载荷分解方法应用很广泛,但多体动力学仿真的精度仍受制于悬置系统模型[1]。目前,多数商用车驾驶室悬置系统采用橡胶衬套,但橡胶衬套属于高度非线性的弹性阻尼件,很难精确建模[2-3]。

为建立适用于多体动力学分析的衬套模型,现阶段主要应用半经验化和完全经验化的衬套建模方法。左曙光等[4]基于单元叠加法提出了一种半经验参数化的新型衬套模型,能在不同频率下拟合衬套的动态特性,可用于ADAMS 整车动力学建模,但未研究衬套模型对车辆动力学仿真精度的影响。在常规的驾驶室疲劳载荷分解过程中,衬套建模一般采用样条插值法拟合其静刚度试验曲线,属于一种简单的完全经验模型[5]。ADAMS常采用三次样条插值拟合衬套的静刚度,可用于整车动力学仿真,但未考虑衬套的动刚度特性。Andrew J.Barber等[6-7]基于神经网络建立了橡胶衬套模型,能预测在任意激励下衬套在宽频带或大幅值上的特性,并在不同频率下进行精确仿真,拟合衬套的动态特性,是一种相对精确的完全经验模型,但用于验证基于神经网络的衬套建模精度的数据并不理想,验证数据并非道路载荷谱,基于神经网络的衬套建模优势尚未完全显现。

基于神经网络和样条插值的衬套建模方法完全以试验数据为基础而无需建立物理结构,这两种经验模型可以通过构建输入-输出之间的复杂函数关系来建立预测负载的模型,半经验参数化模型需要识别物理特征,因而经验模型在工程中得到广泛应用。完全经验建模方法的优势为:无需根据非线性元件实际结构的不同而建立对应的物理模型,便于仿真应用;在输入变量构成的空间中,如果工况范围包含在试验数据涵盖的区域中,经验模型可以达到一定的精度。本文针对完全经验化的衬套建模方法,研究其在商用车驾驶室疲劳载荷分解中的应用,开展其对动力学仿真精度的影响研究。

2 疲劳载荷分解精度影响因素分析

基于试验场耐久路面的驾驶室疲劳载荷分解过程复杂,包括路谱采集、数据处理、样车参数获取、多体建模及载荷分解与验证等[8]。载荷分解的精度可通过载荷分解数据与试验载荷谱采集数据的对比获得,这涉及前期的路谱采集和数据处理,以及多体模型建模与整个驾驶室迭代载荷分解计算的全部过程。因此,影响商用车驾驶室疲劳载荷分解精度的因素很多,各因素对载荷分解精度的影响程度和处理方式如表1 所示。其中多体建模和虚拟迭代[9]对疲劳载荷分解影响很大,多体建模时衬套刚度、衬套建模方法等对分析结果精度影响显著。

表1 载荷分解精度影响因素

3 衬套建模方法研究

3.1 衬套刚度试验

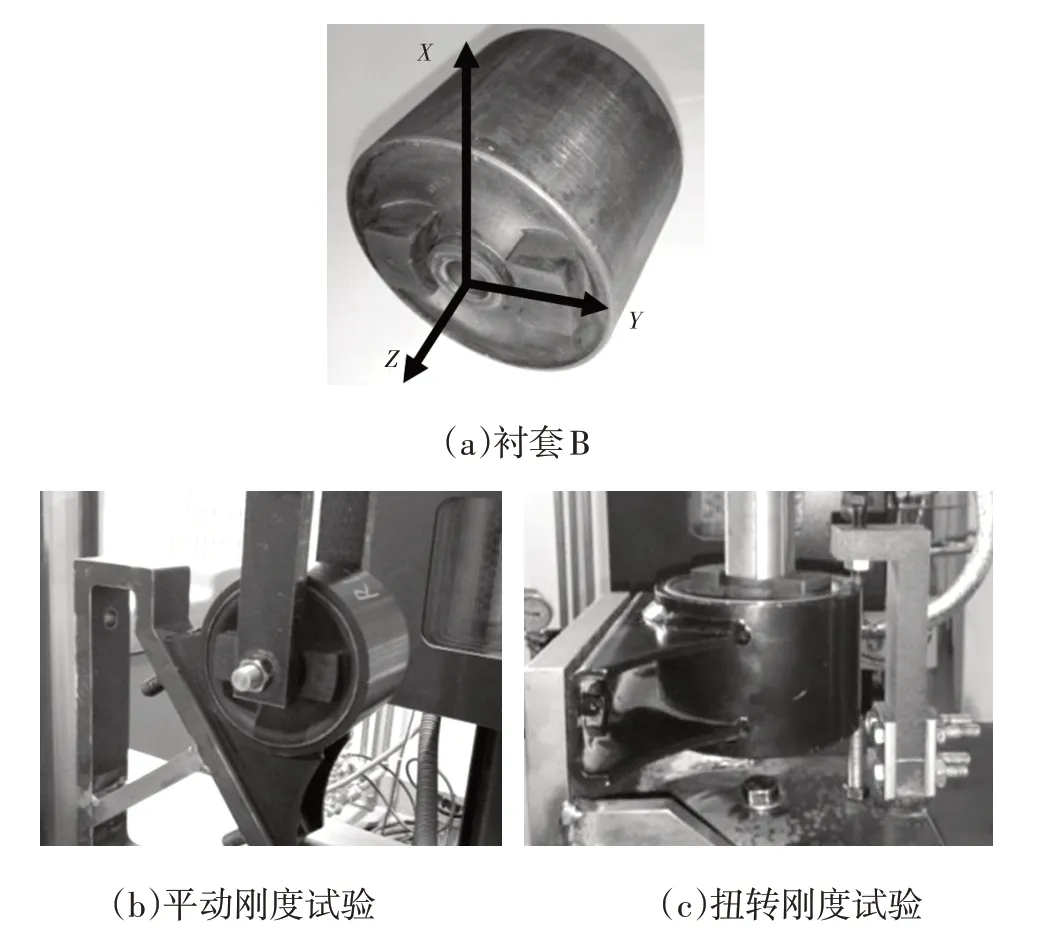

以某商用车驾驶室悬置为试验对象,分别对前、后衬套进行静态与动态刚度试验,其中前悬置为对称型橡胶衬套A,后悬置为非对称型橡胶衬套B。以如图1a所示的衬套B为例,分别对其进行平动刚度试验(见图1b)和扭转刚度试验(见图1c)。

图1 衬套B刚度试验

Y向静态平动刚度试验中,向Y方向施加静态加载力±16 000 N,试验结果如图2a所示,其线性区间刚度为875.52 N/mm;Y向动态平动刚度试验中,向Y方向施加1~50 Hz的动态加载频率,无预载,幅值分别为0.2 mm、0.6 mm和1.0 mm,试验结果如图2b所示;Y向静态扭转刚度试验中,施加区间为±15°的绕Y轴的静态扭转,试验结果如图2c所示,其线性区间扭转刚度为3 788.98 N·mm/(°);Y向动态扭转刚度试验中,施加频率为1~20 Hz的绕Y轴的动态扭转,无预载,幅值分别为1.0°和2.0°,试验结果如图2d所示。

3.2 衬套建模方法研究

在工程上,完全经验化的衬套建模方法包括神经网络法和样条差值法,本文只针对这两种已知的完全经验衬套建模方法展开研究。

图2 衬套B刚度试验结果

3.2.1 基于神经网络的衬套建模

3.2.1.1 模型的输入、输出

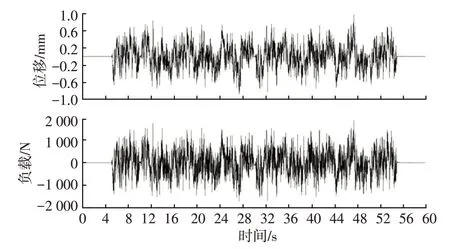

在汽车动力学仿真中,往往要根据衬套的位移预测其负载。为获取较好的试验数据以训练基于神经网络的衬套模型,通过向非线性元件施加随机负载,得到负载-时间和位移-时间曲线,图3 所示为衬套B 在加载40 Hz 动态平动刚度曲线时的2 条时序曲线,衬套试验数据采样频率均为204.8 Hz。

图3 位移和负载的时序曲线

对于衬套等非线性元件,从半经验参数化模型以及SJÖBERG[10-13]针对橡胶衬套提出的分数导数模型在特性预测中取得的效果看,负载关于位移时序信息的函数中,可能包含位移的一阶导数(速度)、二阶导数(加速度)及更高阶导数,以及一定的历史效应。因此,样本的输入为tn时刻的前(含)m个时刻的位移信息,输出即为tn时刻的负载。

基于神经网络的模型使用的样本集根据上述的输入、输出数据选取原则确定。在数据的前(m-1)个时刻,由于信息缺乏而不足以生成需要的样本,所以样本集中的时刻实际是从tm时刻开始的。

3.2.1.2 神经网络

神经网络在机器学习中指的是“神经网络学习”,亦即机器学习和神经网络两个领域的交叉应用[14]。神经网络是由具有适应性的简单单元组成的广泛并行互连的网络,它的组织能够模拟生物神经系统对真实世界物体所作出的交互反应[15]。神经网络最基础的组成部分是神经元模型,神经元通过带权重的连接接受来自其他神经元的信号,将信号总和与当前神经元的阈值相比较,通过“激活函数”处理产生神经元的输出。

图4 反映的是一种神经网络的结构。整个神经网络分为若干层,除去输入层和输出层外,隐层的层数以及每层的神经元数量作为神经网络模型的超参数存在。该神经网络中,每个神经元均与下一层神经元全连接,并且层与层之间的神经元相互没有连接。采用这种神经网络,并通过反向传播算法可对神经网络的权重进行训练。

图4 神经网络示意

3.2.1.3 训练数据生成

考虑到曲线的前、后端有静态的加载曲线,故截取采样时间段为第5~55 s 的数据作为总样本集。按采样频率204.8 Hz计,总样本集包含10 240个样本。训练模型时,需要将样本集划分为训练集和测试集(有时为了调整超参数还需要验证集),使用训练集的数据对神经网络进行训练,然后在测试集上测试模型的性能。为能直观反映模型效果,同时考虑到波形的随机性,截取第20~30 s 范围内的数据为测试集。综上,模型使用的训练集包含8 192个样本点,测试集包含2 048个样本点。

神经网络训练主要使用Python 语言和Sklearn 库完成[16],通过验证集调整神经网络的超参数:输入层神经元个数、隐层的设置等。最终模型取样本点数量M=100,即输入层有100个神经元,隐层只有1层,含100个神经元。

3.2.2 基于样条插值的衬套建模

为与基于神经网络的衬套模型进行对比,使用基于样条插值的模型根据位移曲线对负载进行预测。基于样条插值的模型建立的实际是负载关于位移的多项式函数,使用MATLAB 对位移-负载的关系进行三次多项式回归,最终得到基于样条插值的模型结果。

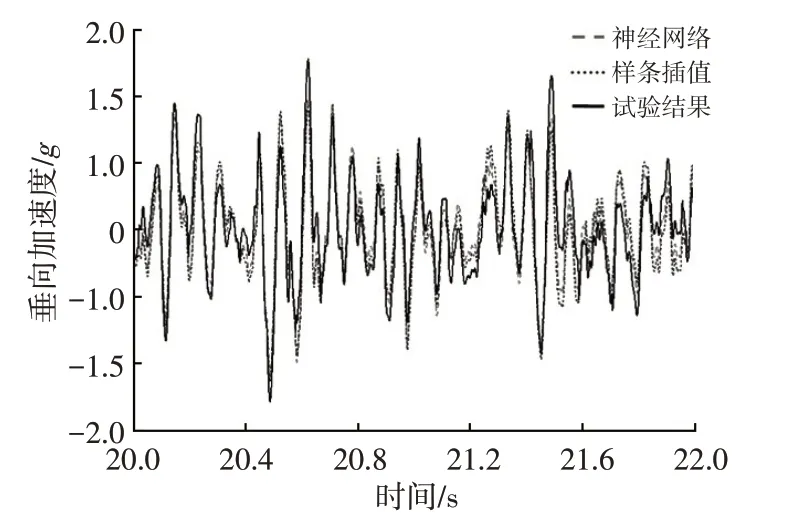

3.2.3 衬套建模结果及对比

使用A、B两种衬套进行建模测试,比较基于神经网络的模型、基于样条插值的模型和试验数据之间的差异。其中均方根误差RMSerror为:

式中,k=1,2,3,…,N为样本点的序号;N为样本点的最大数量;yp,k为第k个预测值;ym,k为第k个试验值。

对于衬套A,基于神经网络的模型RMSerror=5.81,基于样条插值的模型RMSerror=26.4。对于衬套B,基于神经网络的模型RMSerror=6.18,基于样条插值的模型RMSerror=25.8。对比两个衬套的建模结果,基于神经网络的模型误差相比基于样条插值的模型误差减小了40%~80%,时域的负载曲线也更接近试验数据,衬套B模型时域对比结果如图5所示。

图5 衬套B两种模型的负载曲线

4 驾驶室疲劳载荷分解

4.1 数据采集和处理

基于真实试验场耐久路面的驾驶室疲劳载荷分解结果相对更合理。某试验场耐久性道路载荷谱的路面特征达14 种,为满足研究需求,路谱采集通道至少需要20个,即12个用于台架迭代的悬置车身端加速度信号通道,4 个悬置垂向载荷信号通道,3 个用于迭代监控的车顶中部加速度信号通道,1 个用作工况截取标识的通道。

4.2 刚柔耦合多体建模

通过ADAMS建立了商用车驾驶室刚柔耦合多体动力学模型,其悬置系统为与车架连接的衬套,衬套刚度属性文件分别由基于神经网络和样条插值的两种衬套建模方法生成,衬套阻尼估值为静刚度值的5%。为保证后续载荷分解的精度,采用了柔性车架。图6所示为最终建立的ADAMS模型。

4.3 疲劳载荷分解与验证

采用FEMFAT.lab 联合ADAMS 多体模型进行虚拟迭代计算,仿真模型的驱动方式为421 驱动[8],即采用4个垂向驱动、2个侧向驱动、1个纵向驱动共7个输入,迭代计算输出12个加速度信号与试验场路谱采集时悬置车身端加速度信号一致,并提取4个悬置处的垂向载荷用作对比验证。

图6 驾驶室刚柔耦合多体动力学模型

4.3.1 时域对比分析

以短波路为验证工况,选取悬置车身端垂向加速度信号和垂向载荷信号为载荷分解精度验证通道,将基于两种衬套模型的驾驶室载荷分解结果与试验数据进行对比。结果表明,仿真与试验结果在时域上均较为接近,载荷谱的变化趋势一致,且基于神经网络衬套模型的虚拟载荷分解结果更好。左后悬置车身端加速度和载荷的时域对比结果分别如图7和图8所示。

图7 左后悬置车身端垂向加速度时域对比

图8 左后悬置车身端载荷时域对比

4.3.2 相对损伤保留比分析

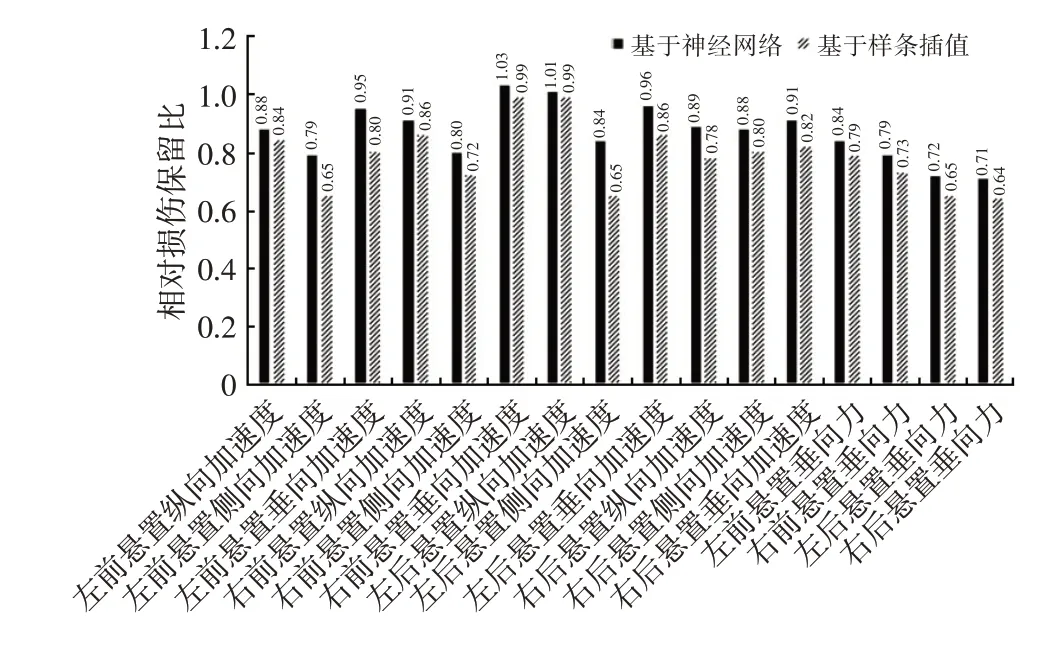

以短波路为验证工况,分别选取悬置车身端的加速度信号和悬置垂向载荷作为伪损伤计算通道,计算基于神经网络和样条插值载荷分解结果的伪损伤值,并与试验数据进行对比。图9 所示为两种方法提取载荷的相对损伤保留比结果,其中应用基于神经网络衬套建模的虚拟迭代精度为86.99%,而应用基于样条插值衬套建模的虚拟迭代精度为78.58%。

图9 相对损伤保留比(仿真/试验)

5 结束语

本文针对载荷分解中衬套建模精度不足的问题,开展了衬套建模方法研究,以及衬套模型对驾驶室疲劳载荷分解精度的影响研究。结果表明,基于神经网络的衬套建模可以显著提高预测精度,其误差相比基于样条插值的模型减小了40%~80%,时域负载曲线也更接近试验数据。基于神经网络衬套模型的驾驶室疲劳载荷分解结果在时域上表现更好,精度提升了8.41%。

研究结果表明,应用基于神经网络的衬套模型能有效提升驾驶室疲劳载荷分解精度。但目前在仿真中应用基于神经网络的衬套模型受限于试验数据过少,如能获得足够的衬套试验数据用以训练模型,在仿真中应用基于神经网络衬套模型进行负载预测无疑是更好的选择。