大跨度桥梁0#块水化热分析

李青芸

(四川智通路桥工程技术有限责任公司,四川成都 61000)

大跨径预应力混凝土箱梁桥作属于跨越能力强,经济耐久性好的桥型,且可采用悬臂技术施工,特别适合我国西部山谷陡峭地形。 现阶段在建或已建的大跨径桥梁多采用箱形截面形式。然而,根据现有资料,发现大量箱梁桥在施工和运营阶段出现裂缝的工程案例。理论分析和试验表明,产生裂缝部分原因在于在水化热温度作用下,桥梁内部会出现温度应力超过混凝土的抗拉强度,使混凝土出现裂缝,影响混凝土结构的耐久性、安全性和适用性。因此,本文以巴河特大桥0#块为例,分析大跨度桥梁箱梁水化热分布特征,为以后相似工程提供借鉴。

1 工程概况

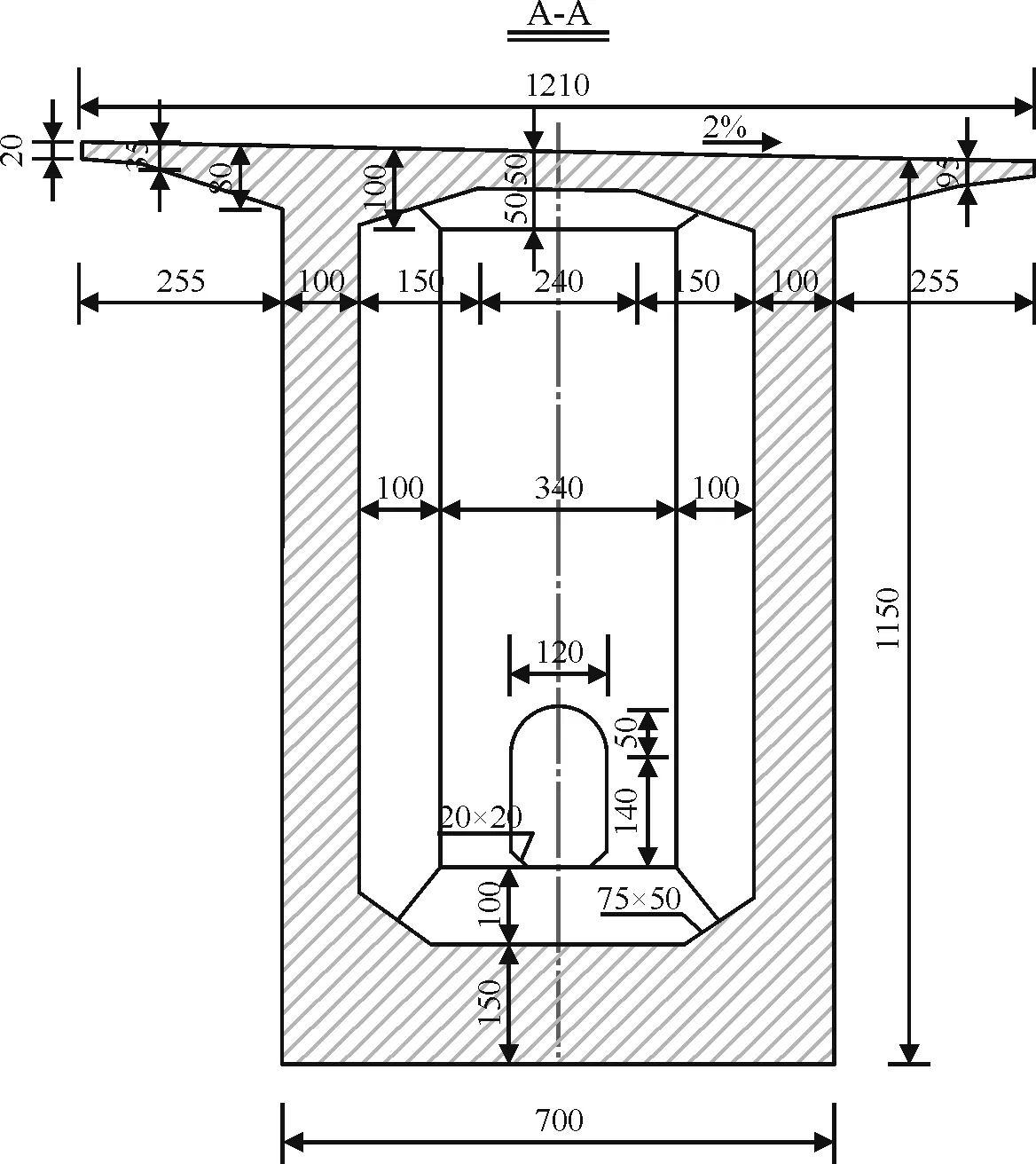

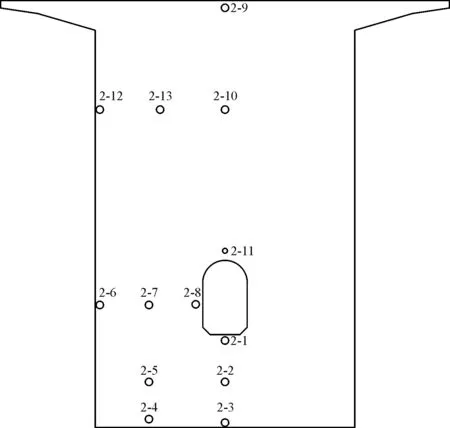

巴河特大桥,位于四川省巴中市梁永镇。该桥主桥桥跨组成为(95+180+95) m 连续刚构,桥面总宽度24.5 m。0#块箱梁采用单箱单室,三向预应力,箱梁底宽7 m,翼板悬臂2.55 m,全宽12.1 m。箱梁根部高11.5 m,端部及跨中梁高3.5 m,箱梁高度采用1.6次抛物线方式从箱梁根部高11.5 m变化至端部及跨中高3.5 m;箱梁底板厚度采用1.6次抛物线方式从箱梁根部厚150 cm变化至端部及跨中厚35 cm。0#块横隔板内梁段底板厚度为250 cm、腹板厚度为100 cm。0#块横隔板厚度为150 cm。中支点处设置横隔板,横隔板及梁端底板设有过人孔供检察人员通过。巴河特大桥0#块断面如图1、图2所示。在施工过程中为了监控0#块水化温度,在横隔板内部设置了温度监测点监控内外部,温度监测点布置如图3所示。

图1 巴河特大桥0#块立面

图2 巴河特大桥0#块断面(支点位置)

图3 截面温度测点布置示意管理工作

2 水化热分析参数

2.1 水化热

随着构件浇筑,混凝土水化热反应放热成为混凝土温度升高的最主要热源,对于水化热的计算至关重要。水化热是随时间变化的,其表达式一般有指数式、双曲线式、复合指数式。

朱伯芳院士通过大量的水化热温度试验观测,提出了利用复合指数公式表示水泥水化热和混凝土绝热温升。

Q(t)=Q0(1-e-atb)

(1)

式中:Q(t)为在时间t时,水泥水化的总热量值(kJ/kg);Q0为t→∞时水泥最终水化热(kJ/kg);t为龄期(d);a、b为系数。

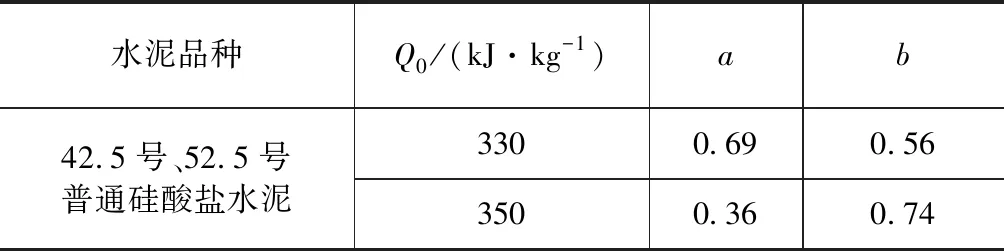

Q0和a、b系数取值一般应由实验来确定,朱伯芳院士提出在缺乏试验数据时,水泥水化热常数可采用表1经验数据。

表1 水泥水化热常数

2.2 混凝土绝热温升

混凝土绝热温升一般应由试验测定,在缺乏直接测定的资料时,可根据式(2)估算水泥水化热。

(2)

式中:θ(τ)为在龄期τ时的绝热温升(℃);W为水泥用量(kg/m3);Q(τ)为在龄期τ时积累的水化热(kJ/kg);F为混合料用量;c为混凝土的比热(kJ/(kg·℃));ρ为混凝土的密度(kg/m3);k为折减系数,对于粉煤灰,可取k=0.25。

2.3 对流边界条件

主桥0#块浇筑后,混凝土和空气间发生热传递。此种情况符合第三类边界条件。建模时,将构件表面的换热系数作为第三边界条件模拟在构件表面上。根据《大体积混凝土温度应力与温度控制(第二版)》,混凝土表面通过保温层向周边介质放热的等效放热系数βs如下式所示。

式中:hi为保温层或模板厚度,λi为保温层或者模板的导热系数。

β为固体表面在空气中放热系数。

固体表面在空气中放热系数β可采用朱伯芳院士在《大体积混凝土温度应力与温度》提出的表达式:

粗糙表面:

光滑表面:

式中:va为风速,m/s。

2.4 有限元分析混凝土性能参数

在分析大体积混凝土水化热反应时,混凝土材料的热工参数对有限元分析影响很大,而混凝土热工参数由其组成材料共同决定的。巴河特大桥箱梁采用的混凝土配合比如表2所示。

表2 巴河特大桥箱梁C60混凝土材料配合比

则混凝土的导热系数λ和比热分别如下:

λ=(4.446×18.69+10.505×43.73+11.129×28.40+2.16×6.43+4.446×2.5+0.167×0.25)/100=8.836kJ/(m·h·℃)

c=(0.456×18.69+0.716×43.73+0.699×28.40+4.187×6.43+0.456×2.5+0.007×0.25)/100=0.922 kJ/(kg·℃)

3 水化热有限元分析

3.1 分析模型

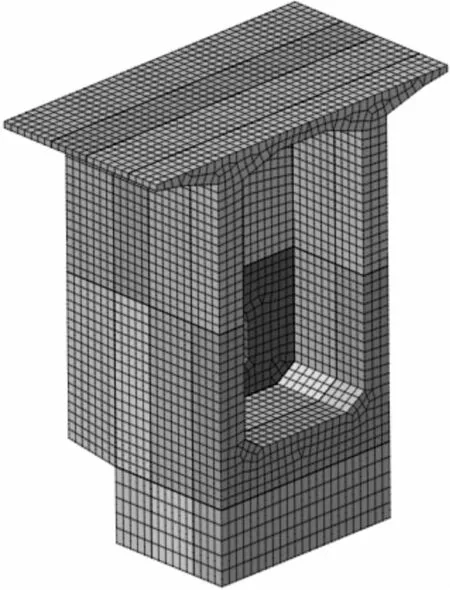

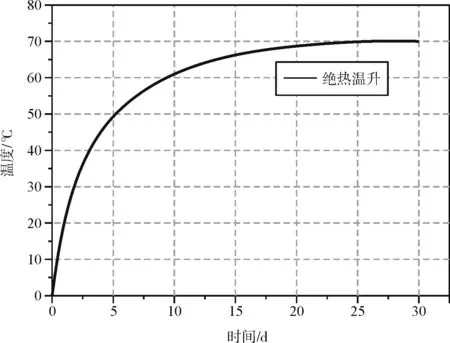

根据施工方案,0#块分两部分施工,先施工底下6 m,后施工上部。采用大型有限元分析软件Midas FEA建立零号块模型,为了考虑桥墩对0#块温度影响,分析模型考虑墩梁固结面向下2.5 m 实心墩部分。为了计算和数据分析方便,取0#块1/2模型进行分析。模型网格的划分采用自由划分生成网格,单元采用四面体单元,墩部单元尺寸为400 mm,主梁单元尺寸为300 mm,共划分39 394个单元, 38 131个节点,0#块有限元模型如图4所示。由于计算模型为整体模型的1/2,所以在对称面上垂直于X轴的节点约束X方向的平动。模型中桥墩下部最后一层节点为全部固结,即约束全部平动与转动。对流边界条件外模为光滑钢模板,风速取4.0 m/s,环境温度取20 ℃,混凝土入模温度近似取20 ℃。混凝土水化热温升根据式(1)~式(2)计算取值,其水化热温度曲线时程如图5所示。

图4 0#块水化热分析模型

图5 0#块水化热温度曲线

3.2 水化热分析结果

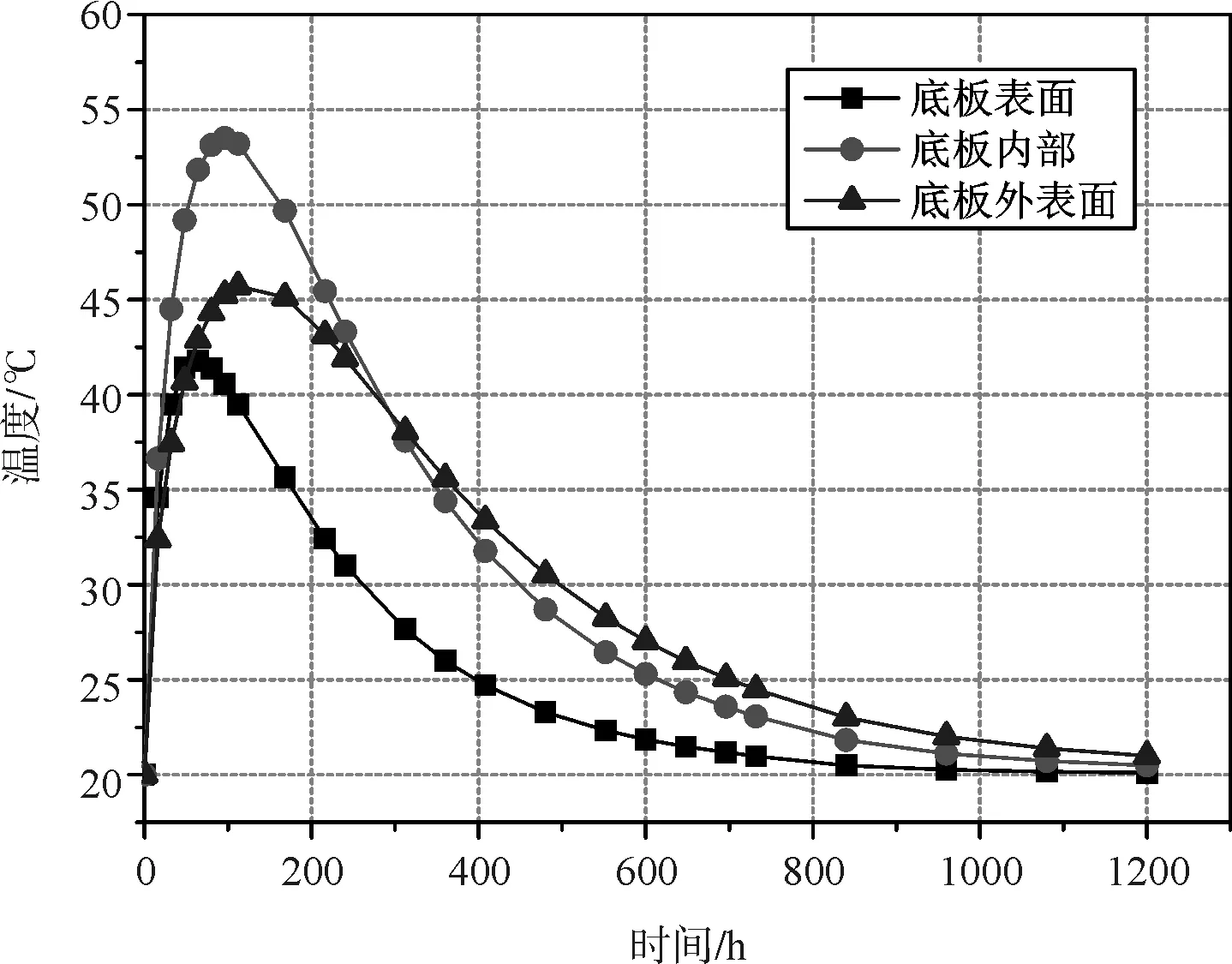

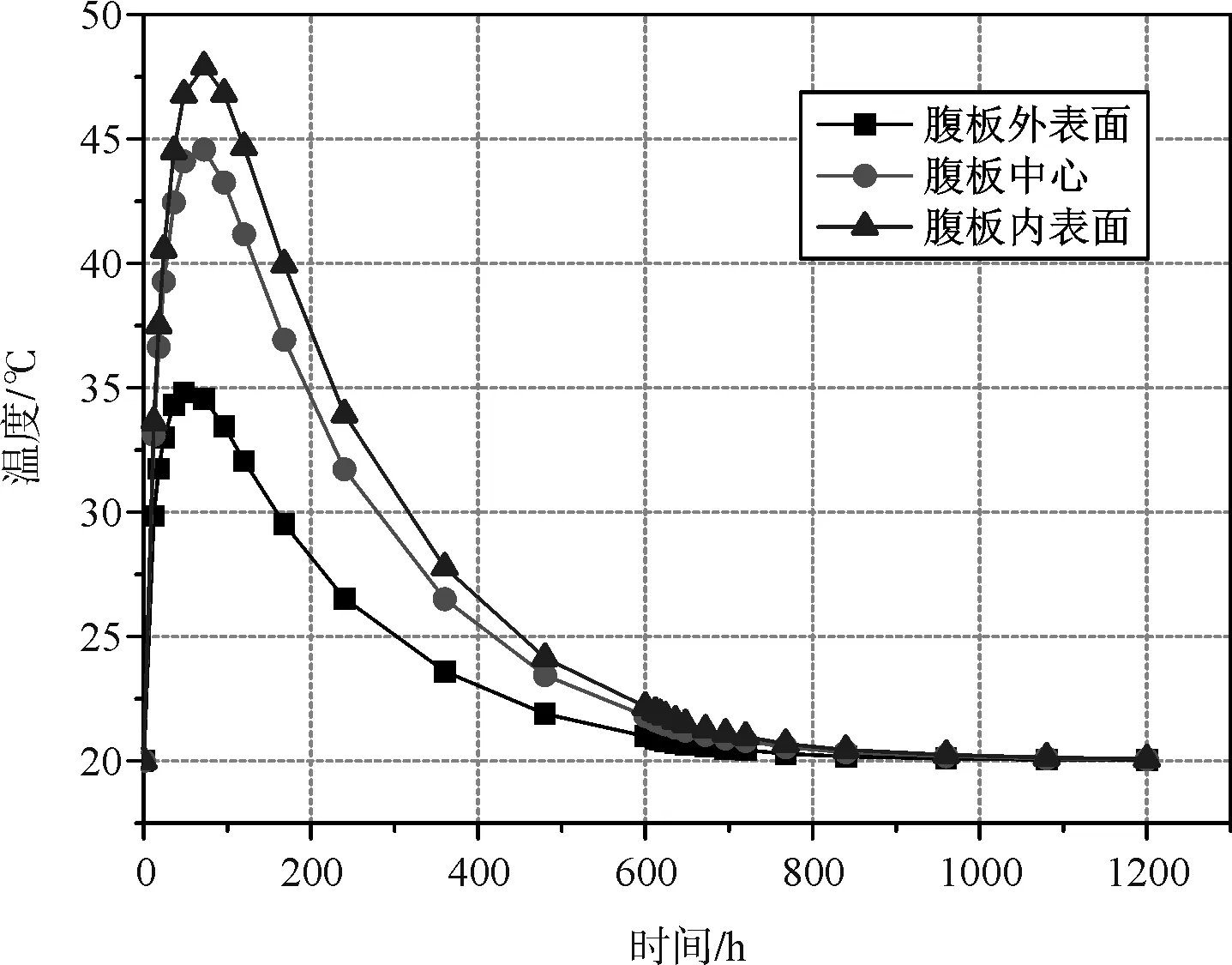

0#块水化热最大温度云图如图6所示,底板、腹板和顶板内部和外表面温度时程曲线分别如图7~图10所示。

图6 水化热最大温度云图

图7 0#块内部温度时程曲线

图8 底板内外表面温度时程曲线

图9 腹板内外表面温度时程曲线

图10 底板内外表面温度时程曲线

由图6~图10可发现,箱梁混凝土底板内部最大温度为55.4 ℃,最大峰值温度时间大约在浇筑后第96 h。底板内外温差最大为11.8 ℃,出现在浇筑后第168 h。顶板内部第96 h,底层腹板内部最大温度为47.9 ℃,出现在浇筑后第72 h,内外温差最大为13.7 ℃,出现在第96 h,上层腹板内部最大温度为47.9 ℃,出现在浇筑后第72 h,最大温差为13.5 ℃,出现在第96 h。底板最大降温速率为1.68 ℃/d,为底板与腹板交接位置。下层腹板最大降温速率为1.72 ℃/d,上层腹板最大降温速率为1.78 ℃/d,顶板最大降温速率为1.91 ℃/d。

根据GB 50496-2018《大体积混凝土施工标准》大体积混凝土施工温控指标应符合下列规定:(1)混凝土浇筑体在入模温度基础上的温升值不宜大于50 ℃;(2)混凝土浇筑体里表温差不宜大于25 ℃;(3)混凝土浇筑体降温速率不宜大于2 ℃/d。本桥均满足规范要求。

由于本项目计算模型外模板采用的是钢模板,导热系数较大,基本没有保温功能,由此混凝土表面温度散失比较大。各部分降温速率虽然满足规范要求,但是降温速率略偏大,因此,在实际施工时,应加强混凝土外表面的保温措施,以降低表面温度,防止表面温差过大,而产生温度裂缝。

最大温度为48.3 ℃,出现在第72 h,顶板内外温差最大为10.3 ℃,出现在浇筑后。

4 有限元分析结果与实测温度比较

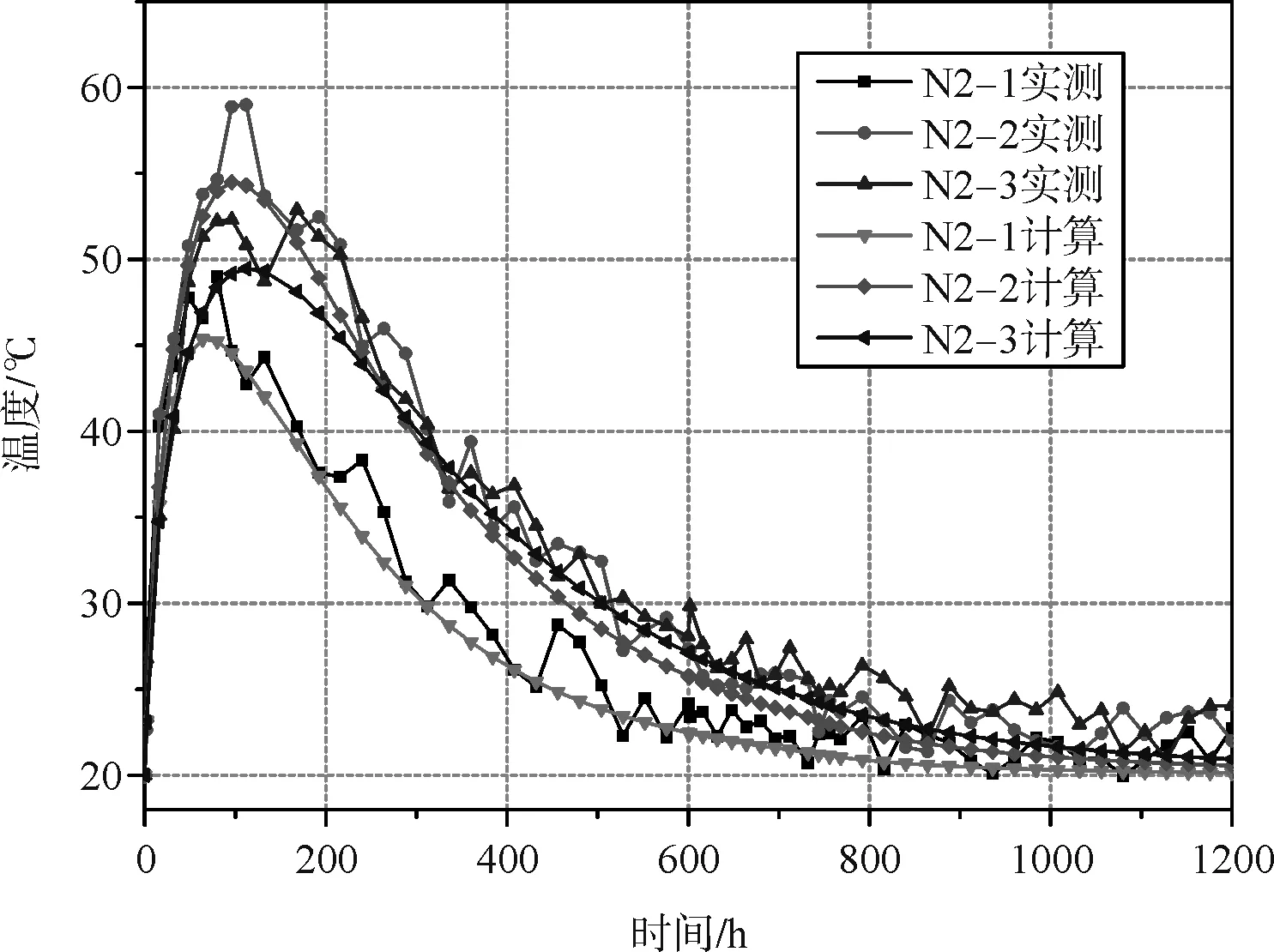

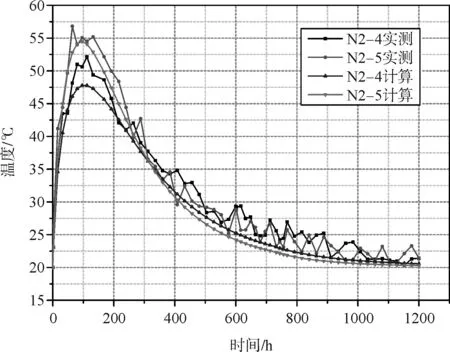

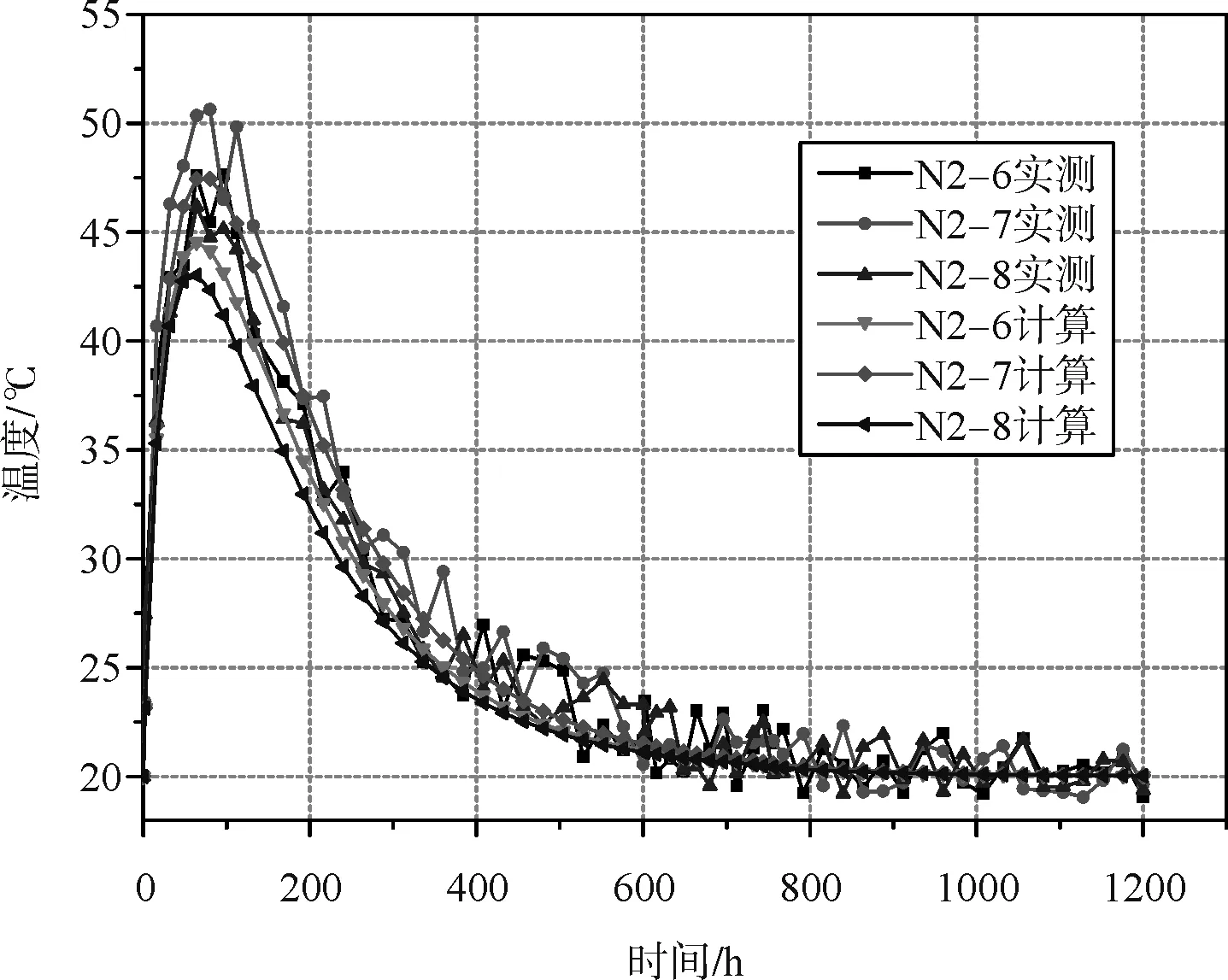

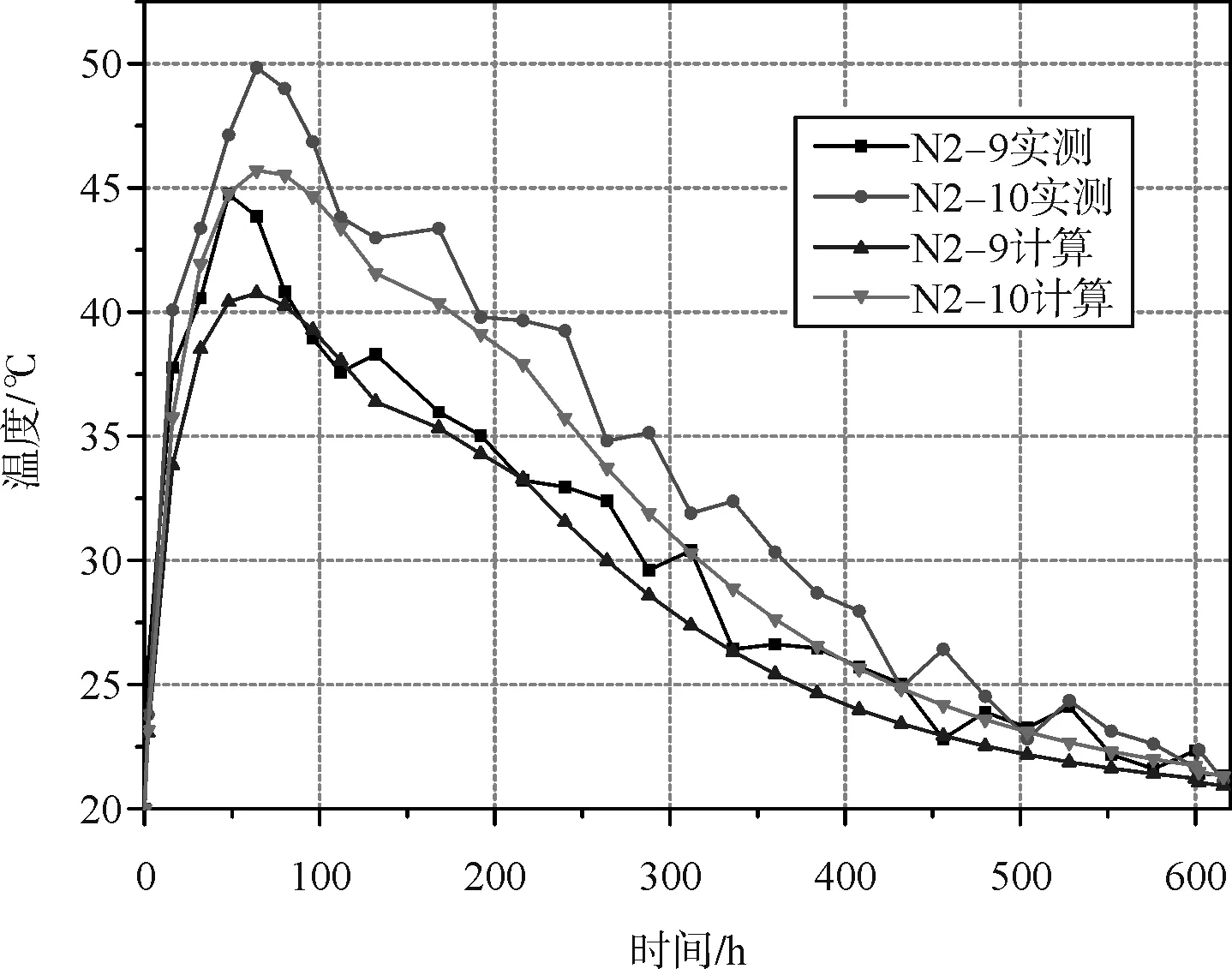

为了验证有限元分析模型和分析参数的正确性,本文将有限元分析结果与现场实测结果进行对比,对比结果分别如图11~图14所示。

图11 底板计算温度与实测温度时程曲线

图12 底板与腹板交接处计算温度与实测温度时程曲线

图13 下层腹板计算温度与实测温度时程曲线

从图11~图14中可以看出对水化热温度实测结果与理论计算结果二者曲线变化趋势基本一致,均为温度迅速上升,然后上升速率逐渐变慢,达到峰值后缓慢下降,最后与外界大气温度达到平衡状态,峰值出现的大小和时间大致相同。可以看出不论是实测值还是理论值在底板和顶板中腹板相应位置的测点要比两边测点温度大一些,证明截面尺寸与温升的很大的关系,这也正是合理进行分层浇筑的原因所在。从图中可看出,实测温度比计算温度稍大,实测温度峰值比计算值约大7 ℃左右。混凝土水化热温度的瞬时分析是一个非常复杂的过程,水泥的水化反应是典型的多种混合物的化学反应,受众多因素影响,如外界环境、所用材料参数、热力学边界条件、入模温度等众多不确定性因素。根据相关文献,实际工程中温度实测值与理论值相比存在一定的误差通常是可以接受的。

图14 顶板计算温度与实测温度时程曲线

5 结论

本文采用有限元软件MIDAS FEA对巴河特大桥主桥0#块进行水化热温度效应仿真模拟分析,得出水化热温度的计算值,并将其与实测值对比分析,得出各计算理论值与实测值能较好的吻合,计算值较实测值略微偏低,表明参数选取基本合理,在施工时具有一定的参考价值。