新型钢丝圈撑圈装置的设计

顾宇晨

(天津赛象机电工程有限公司,天津 300384)

随着对生产效率要求的提高,轮胎企业对生产设备产量的要求也逐渐提高,在选择生产设备时要求缩短设备换型时间。这就要求成型机制造商提高设备的产品覆盖率,以适应更多规格的产品。就钢丝圈撑圈装置(撑圈器)而言,各大厂家撑圈器的结构层出不穷,连杆式、摆杆式、斜槽盘式、原动力发动机驱动和气缸驱动不尽相同[1-3],但在钢丝圈规格切换时,均需要提高撑圈器的适应性。

本工作重点介绍一种新型撑圈器及其精度调整方式,以提高撑圈器的适应性,在钢丝圈规格切换时无须换型。

1 撑圈器功能

相比人工上钢丝圈,机械设备稳定性更高,在实际生产过程中,无论是全钢还是半钢轮胎成型机,引入撑圈器均可以提高生产自动化程度和产品品质。

撑圈器的功能如下:人工将相同规格的钢丝圈放置到撑圈器上,由撑圈器将钢丝圈撑起近似的圆形;然后将钢丝圈送至夹持环或胎圈传递环;最终钢丝圈由相应的夹持环放置于成型鼓上[4-5]。不同规格的钢丝圈直径不同,为方便生产,新型撑圈器应该无需更换任何零件即可完成不同规格钢丝圈的切换。

2 新型撑圈器

2.1 结构

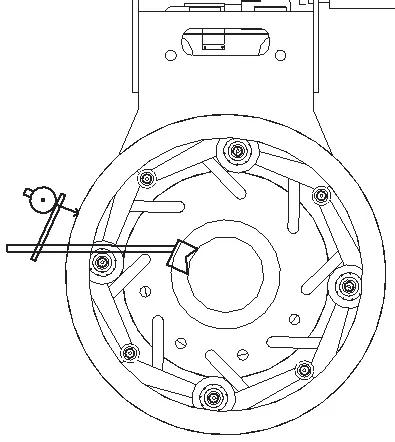

钢丝圈为环形结构,可以向其施加张力从而依靠摩擦力来撑取钢丝圈。新型撑圈器通过圆周上均匀分布的8个撑圈摆臂(摆臂长度相等)的同步摆动来形成圆形;当摆臂摆动角度不同时,摆滚形成不同直径的圆,从而可以实现不同规格钢丝圈的切换和撑取。新型撑圈器结构如图1所示。

从图1可以看出:手轮、编码器、锁定装置、带座轴承共同连接于丝杠上,带座轴承通过螺栓与固定框架固定连接;丝杠母连接于丝杠上,且与连接板固定连接,丝杆母可在手轮旋转的情况下实现左右移动;气缸1与气缸2尾端进行固定连接,并分别通过关节轴承连接于调节板和移动板铰接,调节板与移动板分别与直线导轨副上的滑块固定连接,直线导轨副固定于定盘;移动板与线性连接件固定连接,线性连接件缠绕于光面轮和驱动轮之上,光面轮穿于固定轴,固定轴固定于定盘上,驱动轮固定于动盘上;连杆铰接于动盘,并与摆臂铰接,摆臂铰接于定盘;磁性挡辊和非磁性挡辊固定于摆臂上,其中动盘与定盘之间可用转盘轴承(或者均匀分布的小轴承,此处不做赘述)进行滑动连接,保证动盘可以自由转动,并将动盘轴向自由度限制于定盘上,保证轴向固定;同时针对线性连接件应设置相应的张紧机构,来保证整体设备精度。

图1 新型撑圈器结构示意

2.2 工作原理

(1)寸级预调节。首先通过摇动手轮驱动丝杠母移动,此时气缸1和气缸2均处于缩回状态,移动板将拉动线性连接件并带动驱动轮,使动盘相对于定盘转动,此时连杆随动盘转动,从而调整摆臂(磁性挡辊和非磁性挡辊行程的圆)。

(2)人工上钢丝圈。气缸1伸出,同时带动移动板移动,再次驱动动盘转动,摆臂打开。操作者将钢丝圈放置于挡辊上,此时挡辊行程圆要小于钢丝圈内径,可以方便人工上钢丝圈。

(3)撑圈器拾取钢丝圈。操作者操作完成,气缸2伸出,再次驱动动盘,所有挡辊均碰触钢丝圈内径,保证钢丝圈具有足够的圆度。

2.3 精度调节

对于成型设备中带有类似撑圈器功能的装置,各轮胎厂在协议中都会做出相应的要求,如泰国某轮胎厂对我公司制作的成型机撑圈器的要求为撑圈器与成型鼓的同轴度小于0.1 mm,两个撑圈装置均需满足此要求,需要检测到摆辊形成的圆,并且可以调节摆臂角度,以便精度出现误差时进行调整。

2.3.1 摆臂圆度

撑圈器撑取钢丝圈后,将钢丝圈放置到夹持环中心,保证夹持环能够吸附住钢丝圈,此时钢丝圈应尽可能保持圆形,防止在上圈过程中与成型鼓发生剐蹭,出现掉圈现象。而钢丝圈由于挂胶或者放置问题,可能并非圆形,而夹持环无法改变钢丝圈形状,只能依靠磁铁吸附保持钢丝圈在撑圈器上的状态,所以在撑圈器撑圈过程中应保证所有摆辊的切线尽可能为近似圆形。

针对摆臂所形成的外形,制作单独的调整工装(工装环)如图2所示。

图2 工装环示意

将工装环套于摆臂上(见图3),撑起所有的摆臂,使摆臂与工装环内口接触。而工装环内口的圆度按设计要求加工而成,此时当摆臂与内口接触后所有的摆臂形成的轮廓便近似一个理想的圆形。

图3 工装环使用示意

根据需求,在摆臂上增加一套调整摆臂角度的小机构,从而可以达到调节摆臂使其能够与工装环内口相切的状态。本工作所用摆臂角度调节机构如图4所示(选择其中一组作为说明)。

图4 摆臂角度调节机构示意

从图4可以看出:摆臂角度调节机构由非磁性挡辊、摆臂和连杆组成;针对摆臂设计有内嵌式凹槽和侧面连接长孔,其中镶嵌有调整块,调整中心留有与摆臂相铰接的接口,侧面留有螺纹孔,其可将调整块固定于连杆上,当螺钉松开后调整块可沿连杆内凹槽移动,通过调节有效连杆长度来实现摆臂的摆动,从而调节钢丝圈与工装内口相切。

2.3.2 摆臂与成型鼓同轴度

为保证钢丝圈放置到成型鼓的过程中不发生剐蹭,撑圈器左右两侧摆辊形成的圆形应该满足同轴的要求(夹持环也需要满足),因为有左右两个钢丝圈,同时具备两个夹持环,要求撑圈器两侧的钢丝圈均要与成型鼓具有很好的同轴度,针对这个要求对工装外圆面增加了加工精度的要求。

同轴度检测如图5所示。

图5 同轴度检测示意

从图5可以看出:利用成型鼓内部主轴穿过撑圈器中心,而后将百分表吸附于成型鼓主轴上,百分表标头垂直于工装外圆周面;旋转成型鼓一周,查看百分表读数,比对一周之内变化数值与协议要求,如果无法满足协议要求,需要使用调节机构调节整套撑圈装置位置,再重复以上步骤直至同轴度满足协议要求。

2.4 升级方案

为进一步提高生产效率,本工作制定了新型撑圈器升级方案,其定位机构局部如图6所示。

从图6可以看出:发动机与丝杠连接,连接件替代原有气缸1与气缸2连接;引入发动机后可以通过自动化控制实现手动操作时的寸级预调节和原气缸1的伸出动作。

图6 新型撑圈器升级方案定位机构局部示意

3 结语

本工作新型撑圈器可以实现不同规格钢丝圈的自由切换而不需要更换任何零件,缩短了设备换型的时间,可以提高成型设备的生产效率。新型撑圈器自动化升级方案可以实现规格切换的全自动化,完全不需要人工参与。

解决设备精度问题后,设备安装和调试都有了系统的方法。实际使用过程中,新型撑圈器与成型鼓精度的要求在调试过程中可以得到量化,发现偏差后非常容易调整。无论在前期调试还是在后期校验设备精度、调试工装时,新型撑圈器的使用都可以极大地节约时间,效果良好。