基于Abaqus软件的轮胎噪声分析

黄 伟,曹金凤

(青岛理工大学 理学院,山东 青岛 266520)

随着汽车工业的不断发展,人们对汽车驾乘舒适性的要求越来越高。噪声是汽车舒适性的重要方面,而轮胎是汽车重要的噪声源之一[1]。轮胎噪声在车辆高速行驶时是整车噪声的主要部分。研究轮胎噪声的产生原因并提出降噪措施具有重要的工程意义。

轮胎噪声的产生机理十分复杂,包括空气动力学机理、振动机理、增加或减弱机理等[2]。与空气动力学机理相关的噪声包括泵浦噪声、空气柱共鸣噪声、亥姆霍兹共振噪声和空气湍流噪声;与振动机理相关的噪声包括胎面花纹块振动噪声、花纹块粘着振动和滑移噪声;与增强或减弱机理相关的噪声包括喇叭口效应、轮胎共振、机械阻抗效应和声学阻抗效应。目前业界对各种噪声机制对轮胎噪声的贡献尚未有明确结论。冯希金等[3]提出了一种泵浦噪声源识别的新方法,将试验与数值分析结合,通过对花纹轮胎噪声测试、轮胎声场阻抗分析和声源辨识,利用反演法进行试验与仿真,以验证方法的有效性。包秀图等[4]利用有限元分析得到轮胎表面节点的振动速度,并将其转化为声学计算的频域边界条件,再利用声学边界元理论计算轮胎的低频振动噪声。

本工作基于非线性有限元分析软件Abaqus,以385/65R22.5轮胎为例,结合试验进行对比分析,为低噪声轮胎的设计与开发提供一种新思路。

1 材料模型

轮胎的力学行为与橡胶材料的性能密切相关,而轮胎有限元仿真结果的精度取决于材料参数的真实有效性。为了获得准确的橡胶材料参数,在数值模拟前进行了单向拉伸、纯剪切和等双轴拉伸试验。试验在易瑞博科技(北京)有限公司的WDW-10型微控电子万能试验机上进行。为了模拟准静态的拉伸状态,试样加载时拉伸需十分缓慢,应变速率控制在1%·s-1。为了减少橡胶材料的软化效应带来的不利影响,3项试验均需要在试验前做5次预拉伸循环,以便在试验过程中获得稳定的拉伸曲线。将3种拉伸曲线作为稳定的超弹性本构关系曲线[5],经数据分析后得到超弹性本构关系曲线,如图1所示。

图1 橡胶的本构关系曲线

2 轮胎的滚动仿真分析

2.1 轮胎滚动的数值模拟

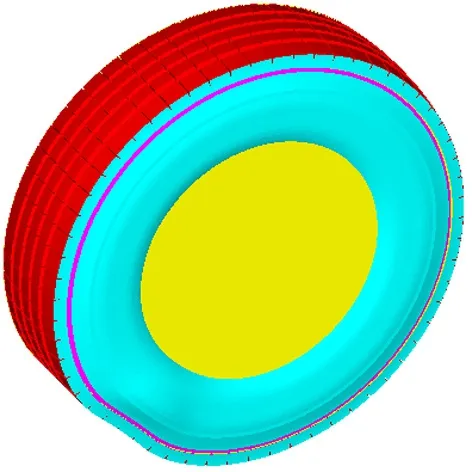

轮胎轴对称有限元模型如图2所示。首先在Abaqus软件中建立光面轮胎的二维有限元模型,利用关键词“symmetric model generation,revolve”将二维模型转换成三维模型;再将三维光面轮胎模型与三维花纹有限元模型进行组装,形成完整的带花纹轮胎的有限元模型,如图3所示。

图2 轮胎二维轴对称有限元模型

图3 带花纹的三维轮胎有限元模型

在Abaqus/Standard求解器中模拟轮胎装配、充气和垂直预加载工况,充气压力为600 kPa,垂直预加载力(Fz)为2 700 kN;通过import命令实现将分析结果由Standard求解器向Explicit求解器的转换,以模拟轮胎的加速及匀速滚动,轮胎的滚动速度为70 km·h-1,并保证匀速转动距离不少于3周,以获得轮胎滚动状态的稳定分析结果。

2.2 流-固耦合仿真分析

基于Abaqus软件的强大求解器功能,联合其他软件(FlowVision和VirtualLab)进行仿真,不仅可以缩短分析时间,而且可以发挥两种软件的优势。对轮胎进行流-固耦合分析时,首先在Abaqus软件中建立物理场的仿真环境,流-固耦合作用面上的单元网格和节点信息从轮胎滚动数值模拟结果文件odb中提取,将流-固耦合面单元信息提取并写入重启动文件;在流-固耦合重启动文件中,使用Abaqus软件中的“Co-Simulation”关键词调用外部流场仿真软件,实现联合仿真。在滚动轮胎在接地过程中,花纹沟的泵浦效应以及轮胎表面的转和振动将导致周围空气产生不连续的压力波动,所发声音都属于气动噪声[6-7]。

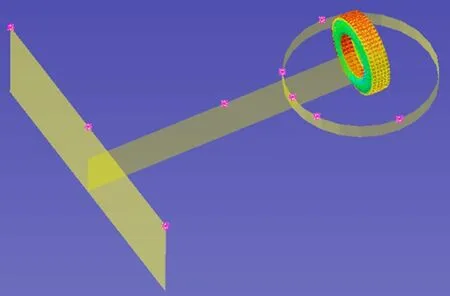

本工作主要研究轮胎花纹对噪声的影响,以花纹横沟宽度为自变量,将流-固耦合仿真后的压力波动结果导入VirtualLab中进行声学仿真建模[8-9]。由于在流-固耦合分析时轮胎花纹与胎体同时参与分析,声学仿真时应同时考虑轮胎内表面及其中的流场,因此需封闭胎侧部分,以防止其对轮胎外部噪声产生影响。轮胎结构图的网格处理如图4所示,基本场点网格的设置如图5所示。

图4 轮胎结构图的网格处理

图5 声学场点网格

3 试验结果分析

3.1 试验方案设计

本研究涉及的轮胎试验在半消声室进行,以排除外界环境因素的干扰。为提供自由场或半自由场的试验测试环境[9],半消声室背景噪声设置为25 dB。将试验轮胎安装在载重汽车右前轮上,通过转鼓驱动轮胎,实现轮胎定速转动。轮胎近场噪声试验传感器布置如图6所示。为测试不同角度近场噪声,在轮胎不同方位布置9个传感器,同时采集噪声数据,每个传感器距轮胎中心位置均为1 m。

图6 轮胎近场噪声试验传感器布置

3.2 声学仿真结果与试验结果对比

轮胎滚动仿真是利用转鼓的驱动进行,轮胎中心保持不变。为研究仿真分析结果与试验工况的吻合度,选取1,3,5,7和9共5个传感器的数据进行对比分析,将仿真结果与试验结果取均值,以1号传感器为0°方位依次类推,将数据绘制于极坐标下,如图7所示。可见轮胎近场噪声试验与仿真结果都具有明显的指向性[9],轮胎接地前后端的声压级最大,且接地后端的声压级大于接地前端,90°方向(5号)的声压级最小,总体呈“M”字形分布。

图7 声压级随测点方位角度的变化曲线

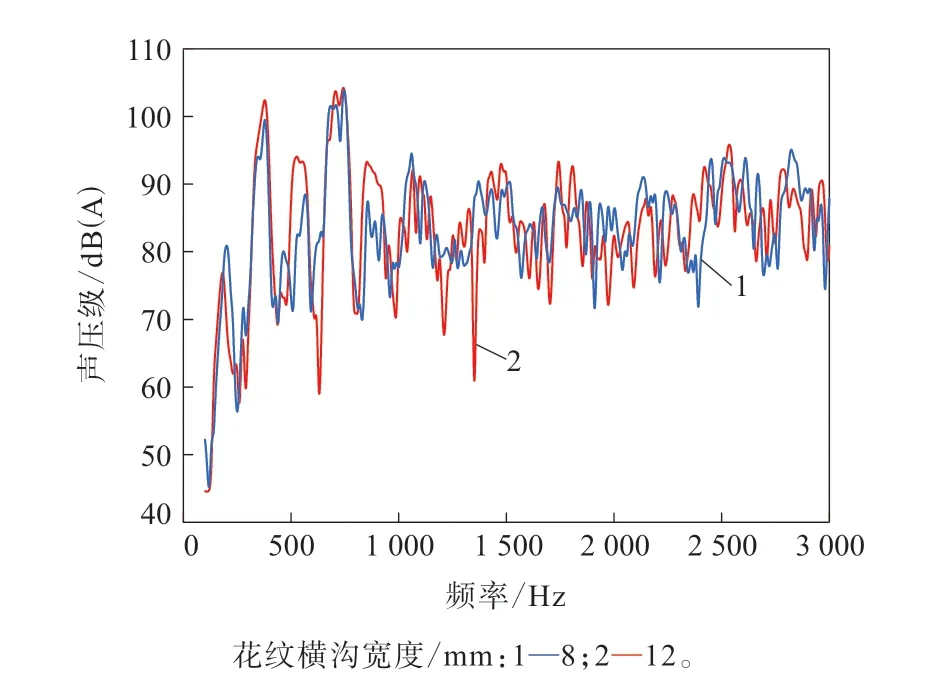

为了进一步研究轮胎噪声产生的机理[10],结合图8和9对90°方向声场测点的试验和仿真频谱特性进行对比分析。结果表明,试验与仿真结果在主要的峰值频率(400,800,1 000和1 500 Hz)上具有较好的吻合度,仿真结果的峰值频率主要分布在360,610,1 090,1 420和1 610 Hz,试验结果峰值频率主要分布在356,617,1 078,1 424和1 617 Hz。分析比较可知,频率在300~1 500 Hz之间时,仿真分析结果与试验结果的峰值频率的误差范围为4~12 Hz。

图8 不同花纹横沟宽度的轮胎在90°测点的仿真结果

图9 不同花纹横沟宽度的轮胎在90°测点的试验结果

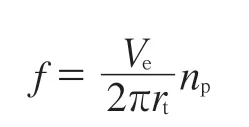

节距噪声(泵浦噪声)的基本频率(f)计算如下:

式中,Ve为轮胎滚动速度,rt为轮胎滚动半径,np为花纹周节数。轮胎的运行工况为:Ve=70 km·h-1,rt=0.52 m,np=54,计算得到f为321 Hz。仿真结果体现了节距噪声的特性,试验结果也在二阶、三阶、四阶和五阶节距噪声频率附近出现峰值,尤其是第5阶节距噪声频率与理论结果吻合较好。

通过仿真分析结果与试验声压频谱对比发现,花纹横沟宽度为8和12 mm的轮胎峰值趋势较为一致,花纹横沟宽度为8 mm的轮胎在中高频段的声压级较为平缓,衰减速度相对较快;花纹横沟宽度为12 mm的轮胎声压级较陡,衰减速度较慢。

4 结论

(1)轮胎近场噪声主要分布在轮胎接地前端和后端,试验与仿真分析结果均表明其具有明显的指向性,在0°和180°方向的声压级最大,在3 000 Hz左右接地后端的声压级明显大于接地前端,90°测点的声压级最小,试验与仿真声压级在极坐标上呈“M”字形分布。

(2)通过改变花纹横沟宽度,发现轮胎近场噪声的声压级在中高频段衰减速度与花纹横沟宽度呈负相关,花纹横沟宽度为8 mm的轮胎在中高频段的声压级相对平缓,而花纹横沟宽度为12 mm的轮胎的声压级则表现相对陡势。节距噪声基本频率与花纹横沟宽度无关。

(3)通过对比90°测点的噪声频谱特性,仿真结果与试验结果非常接近,误差范围为4~12 Hz。