助剂对热解废钯炭催化剂回收钯工艺的研究

黎 鹏,蔡军锋,师 磊,杨能强,文永忠

(1.西安凯立新材料股份有限公司,陕西 西安 710201;2.陕西省贵金属催化剂工程研究中心,陕西 西安 710201)

钯炭催化剂是以活性炭为载体的含钯催化剂,钯粒子的粒度多为5~8 nm,含钯0.3%~0.1%,纳米金属钯呈现为非常微小的颗粒状分布于活性炭表面,大部分用于化学工业中[1]。失效后的废钯炭催化剂含有大量有机物及水分。废贵金属催化剂是回收再利用贵金属的重要原料之一。从废钯炭催化剂中回收钯一般有三种方法[2-3]:(1)焚烧法,在高温下炭燃烧生成CO2挥发,钯留于灰分中,溶解灰分钯转入溶液在进行钯的分离提纯。(2)高温氯化挥发法,高温下通入Cl2或加入氯化物,使钯生成氯化物挥发,吸收后提纯。(3)有机溶剂湿法处理,先用有机物溶剂将有机物浸溶除去,再使钯溶解转入溶液,最后精制钯。由于贵金属催化剂主要应用于精细化工领域的有机催化合成反应中,废催化剂退出后夹带有大量有机物,因此后两种回收方法存在很大的局限性,不适用。且第二种回收方法对设备高要求能抗高温氯化物腐蚀,且此法回收率不高。第三种回收方法要耗费大量的有机溶剂,且污染较大。因此,本实验采用焚烧法进行钯的热解与回收。

由于废钯炭催化剂在高温热解灰化的过程中,随着热解温度的升高,废钯炭催化剂吸附的有机物急剧脱附并发生热解产生大量小分子蒸气、CO2、CO和H2O等气体,这些气体在挥发逃逸过程中会携带出少量的细微颗粒的钯,造成一定的钯损失,影响钯的总回收率[4-5]。而选择一种适宜的助燃添加剂,控制吸附的有机物的热解过程,可以减少钯的损失,同时可以使废钯炭催化剂灰化更加彻底,有利于提高钯的回收率。因此本实验重点考察了向废钯炭催化剂中加入不同的助燃添加剂及不同温度条件对钯的回收率的影响。

1 实验方法

11 热解工艺流程

图1 废钯炭催化剂的回收工艺流程

钯回收的工艺流程如图1所示[6]。使用卧式焚烧炉进行废钯炭焚烧实验,将废钯炭催化剂加到焚烧炉中,在400~600℃,充分供给空气焚烧,使炭和有机物烧尽,变成CO2等经处理排出。然后将所得灰分在水溶液中,加入水合肼还原,再将所得粗钯加入王水,机械搅拌溶解,溶完后加入盐酸赶硝,转为氯化物溶液,最后将溶液依次加入氨水络合,加入盐酸酸化得黄色沉淀,氨水溶解,水合肼还原得到纯钯产品。

1.2 试验样品的预处理

试验样品为用于美罗培南氢化脱去硝基苄基的5%废钯炭催化剂,吸附大量的四氢呋喃、苯胺、美罗培南侧链、美罗培南及其他有机杂质。将试验样品用去离子水洗滤,除去大量的水溶性吸附物,避免废钯炭催化剂样品在高温热解过程中发生爆燃。

2 实验结果和讨论

2.1 助燃添加剂的选择

在热解温度控制最高为600℃,灰化后的灰渣通过湿法回收工艺进行钯的回收与提纯。考察了氢氧化钠、石灰和碳酸钙、纤维素、面粉等不同的添加剂,实验结果见表1所列。

表1 不同添加剂对钯回收率的影响

由上表1可见,添加剂为石灰 和CaCO3时效果较好,灰分状态较为疏松。主要是由于石灰和CaCO3能与废料热解过程产生的CO2进行反应,生成Ca(HCO3)2,消耗一部分CO2,一定程度上抑制了热解产生的大量气体对废料粉末的气流冲击,引起飞粉,造成钯的损失。另外,当焚烧炉温升至更高时,Ca(HCO3)2发生分解生成CaCO3,缓慢释放CO2和水,有效抑制了分解的激烈程度,CaCO3可以继续分解,从而对热解灰料起到增加气体对流,促进充分燃烧的作用,因而有效提高了废料的灰化程度,使后续溶解工作易于进行。另外CaCO3和热解产物CaO对钯还具有吸附富集作用。从回收率看,石灰 是较为合适的添加剂。

2.2 石灰的用量影响

进一步考察了石灰的用量对灰化程度和钯的回收率的影响,实验结果如表2所列。

表2 石灰用量的影响

上述结果表明,石灰与废料的比例为20∶80时,效果最佳。当石灰用量继续增加,贵金属的回收率反而降低。主要由于石灰用量增加造成一定灰渣出现板结,在湿法钯回收过程中影响溶解效果,从而影响到后期的钯回收率。因此,选择石灰∶废料=20∶80为宜。

2.3 石灰的加入方式

对于石灰的加入,本实验考察了干粉抛洒混合、干粉搅拌混合和浆料混合三种方式,实验结果如表3所示。

表3 石灰加入方式的影响

上述结果表明,采用浆料混合得到的钯回收率最高。主要是干粉抛洒混合和干粉搅拌混合二种方式造成石灰不能充分与废料混合均匀,尤其是干粉抛洒混合存在较多的石灰团聚结块物。而浆料混合方式能将石灰浆料与废料充分混匀,在焚烧炉升温过程,水分脱出后,石灰与废料能达到充分混匀,因此有利于热解灰化,最终的钯回收率最高,达到97.55%。

图2 包裹状

2.4 热解温度的选择

废钯炭的热解温度对回收率影响较大。升温速度过快或温度过高,随着有机杂质的蒸出,钯的携带损失量会变大,温度过低则达不到完全灰化的目的,大量有机杂质仍然滞留在其中,不利于后续溶解过程。另外,随着热解温度升高,钯在一定温度下会被氧化成难以溶解的氧化态钯或者合金状,这将直接影响到回收率。因此,原料热解温度的选择显得尤为重要。本实验从300~700℃对热解温度进行了考察。以石灰为添加剂,原料量与石灰的质量比80∶20的条件下,对比了不同热解温度的影响,实验条件及结果如表4 所示。

图3 松散状

表4 热解温度对钯回收率的影响

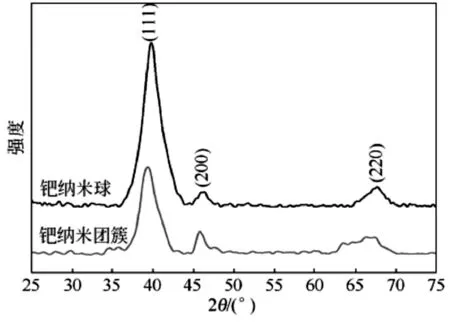

由于部分晶粒钯在高温下被氧化成氧化钯,图4是对灰分的X射线衍射(XRD)结果图谱。经测试灰分,氧化钯占33.95%,氧化钯是不容易溶解的稳定物质,为后续流程带来了不便。

图4 热解超过550℃灰分XRD图

由表4和图4可见,随着热解温度的升高,钯回收率也会随之提高。若温度过高的话,有机物的蒸出率会显著增大,这 是由于原料液中的有机杂质成分中醛的缩聚物较多,当焚烧温度达到一定水平时,这些醛的缩聚物开始蒸发出来,表现为有机物的去除率显著升高,但同时原料液中的羰基钯也逐渐会被氧化成性质稳定而极难溶解的氧化态钯,会直接影响到钯的液相回收率。但若温度过高的话,部分晶粒钯在高温下被氧化成氧化钯,氧化钯是不容易溶解为后续流程带来了不便。因此,选择适宜的热解温度为550℃。

3 结论

本文提供回收工艺的优点是:(1)技术可靠,金属回收率高>95%。(2)金属钯纯度高达99.95%。(3)绿色环保无污染。(4)流程步骤短操作简便。(5)热解系统设计合理,金属损耗小,生产效率高。