基于轨道衡动态数据采集的翻车机系统动作工艺优化

于 娜

(秦皇岛港股份有限公司第六港务分公司,河北秦皇岛 066000)

0 引言

由于当前翻车机系统动作工艺未与轨道衡实时称重数据联锁,导致不能够及时发现轨道衡的设备故障、“运煤车装载亏吨”、“漏翻”、“冻煤”等异常情况,不能有效保证客户利益。同时当翻车机处于检修状态时,也存在翻车机司机误操作导致机损事故,所有这些问题需进一步优化翻车机作业系统。

1 总体思路

项目首先对秦皇岛港煤三期翻车机作业现场进行调研,分析轨道衡系统与翻车机系统各机构动作的关联特点,确定需联锁的各信号点位;然后制定技术方案,即轨道衡设备状态监视信号通过硬线引入翻车机控制PLC 的从站,与轨道衡称重数据相关的联锁信号通过OPC 和光纤以太网引入翻车机控制PLC;随后进行轨道衡室电气箱配盘、翻车机PLC 从站接线以及PLC 程序编写、操作台上位监控界面开发等工作;最后进行现场调试工作。

2 技术方案

煤三期ZGU-100-C 自动轨道衡主要用于完成CD1、CD2(翻车机代号)线路入口进重车称重、出口称空车的业务流程。CD1、CD2 轨道衡由12 m 机械秤体(机械秤体分3 节)、8 只HBM C16I C3 40 t 传感器、4 只欧姆龙接近开关、计量仪表及软件几部分组成。其工作流程为每3 节车中2 节车为动态称量结果,1 节车有两个数据,动态数据及静态数据。

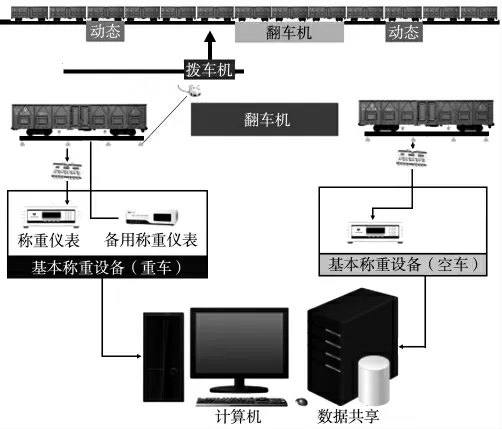

ZGU-100-C 自动轨道衡系统软件主要完成出入口重车、空车的动态、静态称量,系统称量结果包括车序号、车型、车号、重量、静态重量、速度、节时间等信息,最终的结果信息实时存入本地SQL 数据库,同时将计量结果上传到接口数据库[表名:TXB_GDH_TEMP]中。本地软件数据查看、查询、手动上传功能,当计量的数据没有实时的上传到接口数据库时,由操作人员手动的完成数据上传工作。系统总体架构如图1 所示。

图1 煤三期轨道衡系统工作总图

2.1 轨道衡设备状态监控

煤三期轨道衡计量仪表采用接口型式为CAN 总线,CAN总线的基本特征是能与多台上位机设备进行通信。同时计量仪表采用插板设计结构,仪表可以插入开关量板可与PLC 系统通信,当计量软件检测到数据上传未成功、车号未读到、重量异常等情况时,软件向仪表发送IO 控制命令,将状态及时发送给PLC,方便监控。同时计量软件也能通过IO 口的输入读取到翻车机的PLC 信号,及时的知道车辆及翻车机的工作状态。

轨道衡系统软件可以自定义称重报警值,同时在称重系统中配有不少于8 个继电器对异常称重、零点漂移、车号丢失、上传数据失败等可进行无源报警输出。项目对其中的车数异常、通信故障、称重超载、传感器故障等4 个信号进行无源报警输出,敷设控制信号线到翻车机控制PLC 的从站(位于翻控室操作台),开发对应监控画面后,由翻控室操作台司机对上述4 个轨道衡系统的关键状态进行监视。操作台WINCC 上位监控画面设置“车数”、“超重”、“传感器”且指示为绿色,“通信”指示为红色时表示轨道衡设备运行状态正常。

2.2 称重数据与翻车动作联锁

为保障客户利益,遇运煤车装载异常的状况时应及时反馈给客户。翻净率是客户最为关心的数据之一,该数据来源于每节车皮翻卸前后的过衡吨,即“空车吨”和“重车吨”。因为进港煤车均为C80 车型,每节车皮的“重车吨”数据基本一致,所以项目将“空车吨”数据引入到翻车机控制PLC 中,当“空车吨”数据异常时,不允许翻车机做倾翻动作。“空车吨”数值偏大的原因有两种,一是由于“冻煤”等原因导致的煤炭翻卸不彻底,空车中残留煤炭较多;二是由于轨道衡设备称重故障,出口衡数值偏大。

轨道衡计量结果上传到接口数据库[表名:TXB_GDH_TEMP]中。数据库(IP 地址为192.168.36.100)与中控PLC(192.168.36.81)之间通过工业以太网已建立通信。为将轨道衡称重信号引入到翻车机PLC,需将数据库中的轨道衡计量结果传送至中控PLC,然后通过工业以太网传送至变电所(SS4)PC 室PLC,最后由变电所PC 室PLC 传送至翻车机控制PLC。

以CD1 翻车线轨道衡“空车吨异常”信号传输和监视为例,具体传输过程为:轨道衡本地SQL 数据库→接口数据库→中控PLC →SS4 PLC 的DB120.DBX100.0 置“1”→SS4 PLC 的DB301.DBX26.2 置“1”→CD1 PLC 的DB301.DBX26.2 置“1”→CD1 PLC 的M92.1 置“1”→操作台CD1 WINCC 上位画面“轨道衡空车异常”指示为红色。

操作台上位画面“轨道衡空车异常”指示为红色时,翻车机倾翻动作无效。此时需由翻车司机确认故障原因,若为翻卸不彻底问题,则切换到“翻车机大角度”模式,此模式下翻车机倾翻角度由正常作业时的145°增加到160°。存在翻卸不彻底的问题时,翻车司机也可手动操作,每个循环翻卸两次。若为误报“轨道衡空车异常”信号,翻车司机可点击“异常封点”,对应指示为红色后,解除翻车机倾翻动作与“轨道衡空车异常”的联锁,而后将误报情况上报给轨道衡司衡员。

2.3 靠车板、压车器动作工艺优化

为便于检修时进行各种试机动作,翻车机设置有“翻检验”模式。在“翻检验”模式下,翻车机各机构动作可由翻车司机手动操作,例如定位车前进/后退、靠车板伸出/缩回、压车器上升/下降、夹轮器夹紧/松开等。由于“翻检验”模式下完全由人工监护操作,翻车机系统各机构之间相互联锁条件较少,在翻车司机“误操作”时可能会造成一些安全问题。以“翻检验”模式下压车器的动作为例,若翻车机旋转平台上有运煤车,在靠车板未推出到位的情况下,是能够手动操作压车器向下动作的。

项目利用轨道衡系统的称重数据,将“入口有重车”信号引入到翻车机PLC,在“入口有重车”时,“翻检验”模式下压车器向下动作须与靠车板动作联锁,即只有当靠车板推出到位后,手动操作压车器向下,动作才有效。

CD1 翻车线轨道衡“入口有重车”信号的具体传输过程为:轨道衡本地SQL 数据库→接口数据库→中控PLC→SS4 PLC的DB120.DBX100.2 置“1”→SS4 PLC 的DB301.DBX26.3 置“1”→CD1 PLC 的DB301.DBX26.3 置“1”→CD1 PLC 的M92.3 置“1”→操作台CD1 WINCC 画面“入口有重车”指示为红色。

3 结束语

数据采集及系统优化已经在秦皇岛港煤三期应用,实现了对轨道衡设备24 h 全天候的监控和煤三期轨道衡室的无人值守;能够及时反馈“装载亏吨”和“冻煤”等异常问题,并予以妥善处置,维护客户利益,提升客户满意度;利用轨道衡称重数据来对翻车机系统部分机构的动作进行限制,提升了翻车作业的安全性。