印制电路板金面平整度的控制方法研究

曾金榜 肖 凯 谢伦魁 王 波 肖志勇

(深圳市景旺电子股份有限公司,广东 深圳 518102)

0 前言

随着工业技术的发展,对应用于滑行接触系统的PCB要求越来越高,如汽车行使过程中左右转向开关、雨刷开关、车窗开关,由于需多次接触磨擦,客户要求此类PCB表面粗糙度小,金面平整,产品耐磨性能好,以减少表面的磨擦阻力。

1 金面平整度影响因素分析

金面平整度影响因子进行鱼骨图分析,其中主要影响因子有表面铜粒、表面磨痕、表面粗糙度以及沉镍金镀层等(见图1)。

2 试验流程及方案

2.1 试验流程

(1)正片流程:开料→钻孔→化学镀铜/板电铜→外层线路→图形电镀→外层蚀刻→防焊→化学镀金

(2)负片流程:开料→钻孔→化学镀铜/板电加厚→外层线路→外层蚀刻→防焊→化学镀金

2.2 试验设备

(1)粗糙度测量设备:激光共聚焦显微镜VKX100

图1 金面平整度影响因子鱼骨图分析

(2)检测方法: 测量金面的Rpk(Reduced peak height)值

(3)其它按照生产常规设备即可。

2.3 试验方案

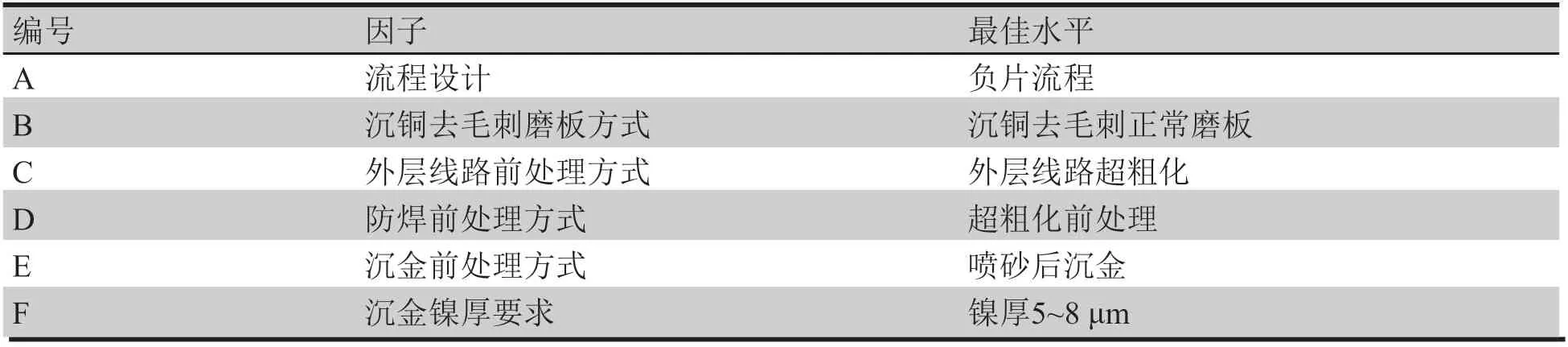

选取可能影响金面平整度的相关参数,如工艺流程、前处理方式、沉镍金层镍后等,采用正交试验法,确定影响金面平整度相关因子及水平如表1。采用正交实验法,共6个因子、2个水平,正交后共8组实验,见表2。

2.4 判断标准

板面选取10个测试点,显微镜倍数:1000×,扫描范围:(272.946×204.643)μm;Rpk(峰值高度)要求≤0.15 μm。

3 试验结果

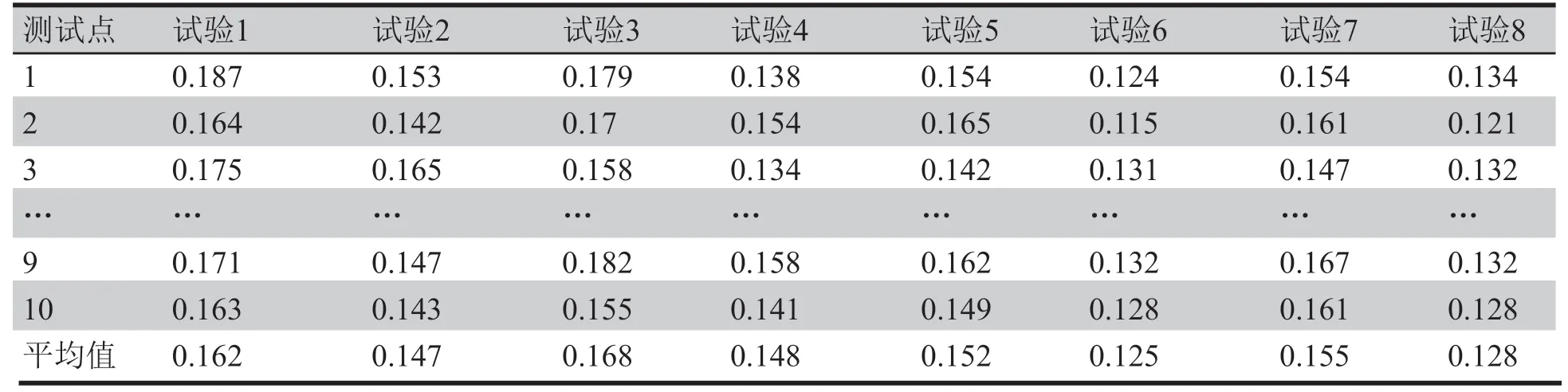

测量仪器:激光共聚焦显微镜VK-X100,Rpk测量结果见表3。

在激光共聚焦显微镜VK-X100下,测量结果合格的金面平整度如图2所示。

从激光共聚焦显微镜VK-X100测量结果图片看出,Rpk≤0.15 μm合格的金表面光滑无明显凸点、凹坑;不合格的金表面有明显的凸点、凹坑。对以上数据,使用软件计算主效应如图3。

表1 试验因子及水平

表2 正交实验配对

表3 金面测量Rpk的结果(单位:μm)

图2 试验6 RPK测量合格示例

图3 金面平整度Rpk主效应图

小结:从主效应图可以看出,采用负片流程,同时防焊采用超粗化前处理能得到最优的表面平整度,负片流程相比正片流程铜粒较少,同时需在防焊时避免采用火山灰前处理造成板面磨痕印。

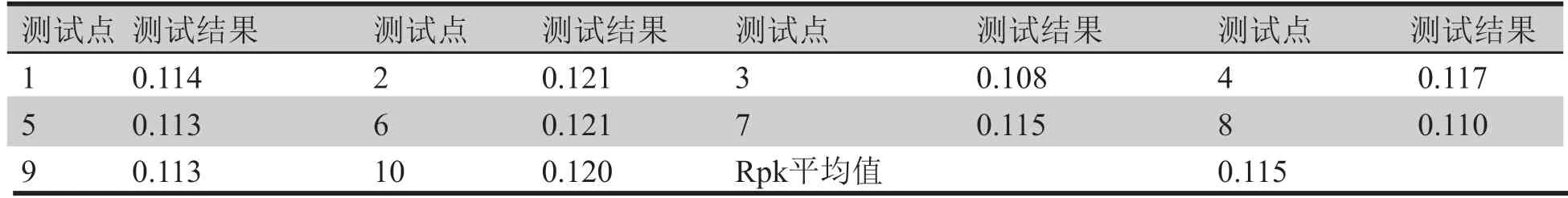

5 重复性验证

为确保测试结果的准确性,按照试验结果,选取最佳的因子及水平进行重复性验证,具体参数如表4所示。最终测试结果见表5所示。以上重复性验证结果显示,在选取最优的组合后,符合Rpk≤0.15 μm的平整度要求(见表4)。

6 总结

通过以上DOE试验结果可以看出,通过几种影响因子的正交试验,在选取最优组合测试后,金面的Rpk值可控制在≤0.15 μm以内,需要控制的重点为设计时采用负片流程减少铜粒的产生,同时在防焊时尽量避免采用磨板的方式进行前处理。通过本次试验结果,期望对行业内其他有表面平整度、粗糙度要求的PCB板制作能有一定的参考意义。

表4 选取最佳的因子及水平进行重复性验证

表5 重复性验证结果(单位:μm)

图4 重复性验证Rpk测量示例