超高压水力割缝精准控制技术应用及效果分析

陆占金,乔 伟

(1.中煤科工集团重庆研究院有限公司,重庆 400037; 2.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037)

瓦斯治理是我国煤矿面临的严峻课题,随着矿井开采逐步向深部延伸,我国大部分矿井煤层愈发显现出“高地应力、高瓦斯、低渗透性”的赋存特点,亟需强化抽采措施保障矿井生产安全、顺利进行[1-3]。

现有的煤层强化抽采措施包括水力冲孔、水力压裂、深孔预裂爆破等。水力冲孔钻孔成型难以保证,不规则的孔洞易垮落从而影响抽采效果,同时形成的大面积空间易积聚瓦斯成为采掘施工中的隐患[4-6];水力压裂难以有效控制起裂方向从而影响增透效果,同时水的驱赶作用易造成局部瓦斯应力集中,形成突出隐患;深孔预裂爆破受制造技术水平限制无法防止爆炸材料拒爆,且处理拒爆存在安全隐患,从而限制了该项技术措施的现场推广应用[7-10]。

近年来,超高压水力割缝技术作为一种煤层卸压增透的水力化措施被广泛应用于矿井当中,利用超高水压作为动力源,对煤体进行切割、冲击,进而形成缝槽,相当于在煤体中开采“小型保护层”[11-14],割缝缝槽的形成致使煤体暴露面积增大,在煤体内应力得以充分释放的同时,煤层透气性得到显著提高[15-17]。

现有超高压水力割缝技术在实施过程当中,针对不同硬度煤层,由于割缝压力、喷嘴大小、割缝时间等参数的选取不当,导致割缝深度浅,卸压增透效果欠佳,割缝作业期间钻孔憋孔等现象发生。同时,由于割缝缝槽控制不当,造成割缝钻孔之间无法均匀卸压[18-20]。鉴于此,研究超高压精准割缝控制技术,通过调整喷嘴直径大小、割缝压力、割缝时间、割缝流程,人为控制缝槽发展,实现安全精准割缝尤为重要。

1 超高压水力割缝精准控制技术原理

相较于水力冲孔及水力压裂技术,超高压水力割缝技术工作压力可达100 MPa,其射流打击力远高于煤体的抗压强度,这样能有效解决由于煤体内各向硬度不同而造成的缝槽发育不均匀的问题。超高压精准割缝控制技术是在超高水力割缝技术的基础之上,通过人为手段对割缝缝槽的宽度、深度及割缝落煤速度等进行控制,进而控制割缝缝槽的发展,达到安全、精准割缝的目的。在精准控制割缝缝槽宽度及深度的基础上,依据试验考察得出的钻孔有效抽采半径,进而得出钻孔布置参数,达到钻孔控制区域内煤体整体均匀卸压的目的。

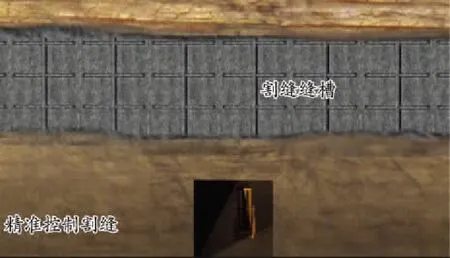

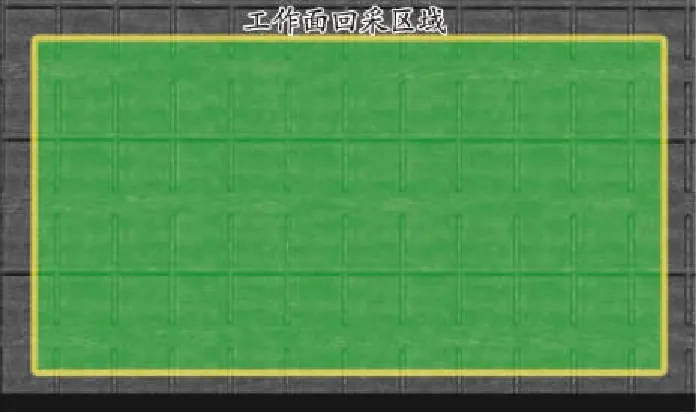

穿层、顺层钻孔割缝精准控制效果如图1和图2所示。

图1 穿层钻孔超高压水力割缝精准控制效果示意图

图2 顺层钻孔超高压水力割缝精准控制效果示意图

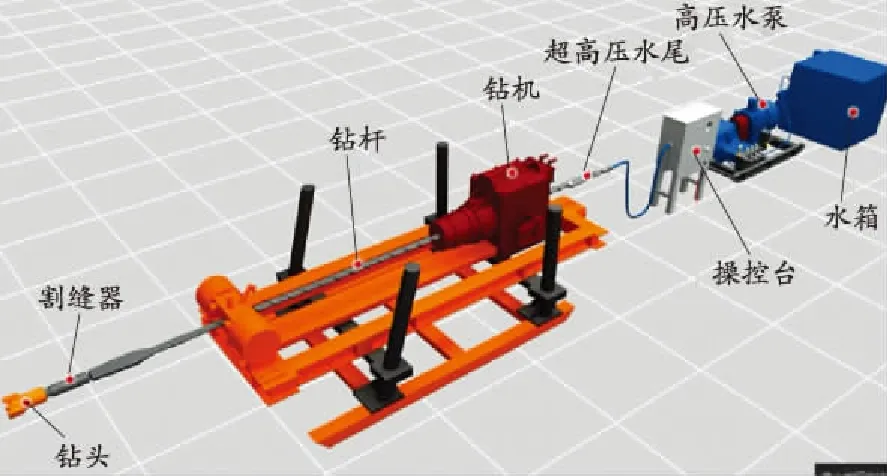

2 超高压水力割缝装备集成

通过研究窄缝黏性流体流动理论,研发了超高压旋转水尾,实现了在100 MPa工作压力下旋转动密封功能;通过分析钻孔排渣原理,确定了合理的螺纹升角及厚度参数,研发了水力割缝浅螺旋整体钻杆,解决了近水平顺层长钻孔割缝排渣难题;通过分析钻孔流场分布规律,研发了高低压转换割缝器,实现在高、低压自由切换。根据工作压力要求,综合分析耐压性及远距离割缝作业沿程阻力损失,研发了工作压力可达150 MPa的超高压液压软管。基于煤矿井下巷道条件的多变性,研发了高压远程操作台,实现了在超高压清水泵位置固定的情况下,1人独自操控远距离割缝作业。配以金刚石复合片钻头、超高压清水泵,集成了工作压力可达100 MPa的超高压水力割缝装置。ZGF-100(A)型超高压水力割缝装置集成图如图3所示。

图3 超高压水力割缝装置集成图

该成套装置通过超高压液压软管、超高压旋转水尾、水力割缝浅螺旋整体钻杆实现超高压水力传输,超高压液压软管连接处设有高强度防脱链,可有效防止割缝期间超高压液压软管连接处脱落现象的发生;软管之间及软管与水尾之间设有高压防护套,可有效防护割缝作业期间高压水泄漏,成套装置安全可靠。防脱链及其连接方式如图4所示,高压防护套如图5所示。

图4 防脱链及其连接方式示意图

图5 软管及水尾护套

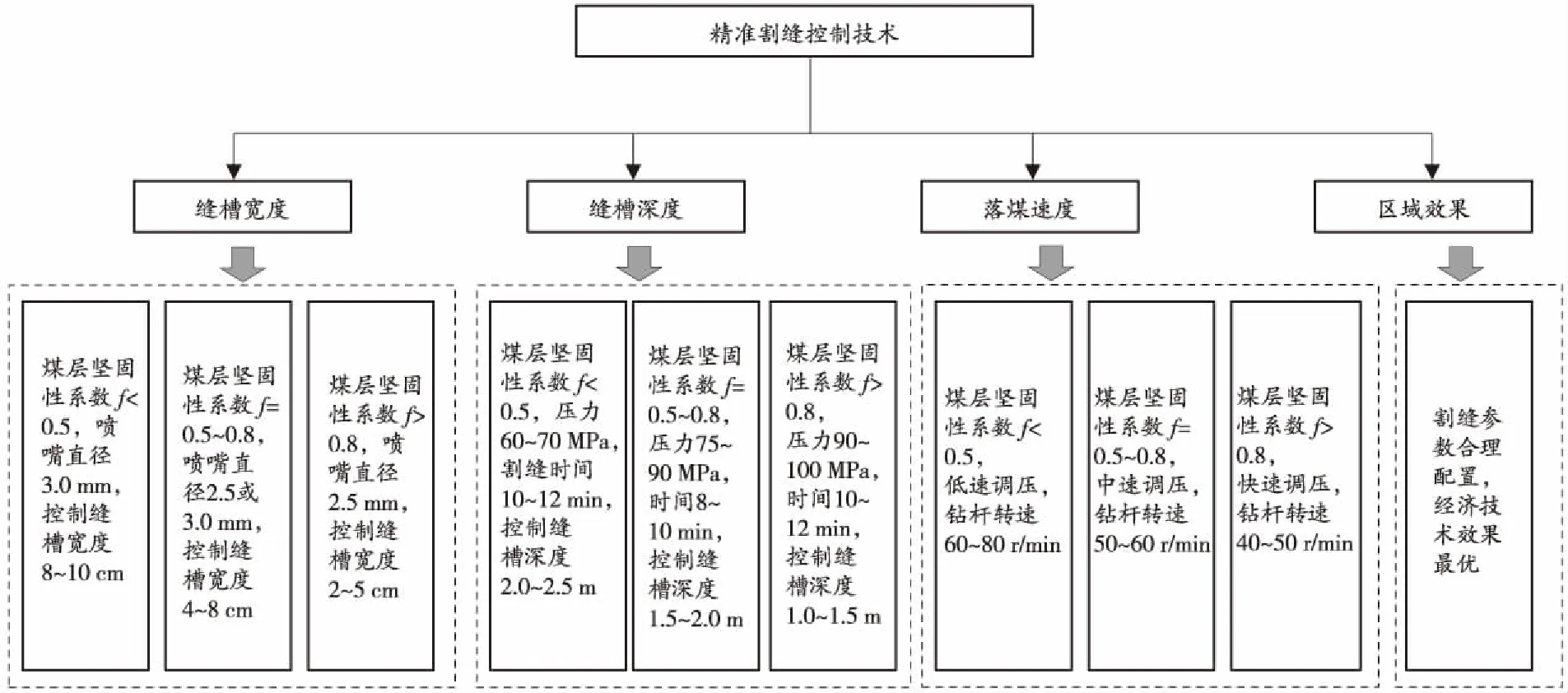

3 精准割缝控制工艺研究

3.1 割缝缝槽宽度控制

在超高压水力割缝过程中,通过改变喷嘴直径来实现对割缝缝槽宽度的控制。ZGF-100(A)型超高压水力割缝装置可选择的喷嘴直径有2.0、2.5、3.0 mm 3种型号。

当煤层坚固性系数一定时,割缝喷嘴直径越大,割缝后缝槽宽度越大;而当喷嘴直径一定时,割缝缝槽的宽度与煤层坚固性系数成反比,故而针对不同坚固性系数煤层,需选择不同尺寸的喷嘴以达到控制形成不同缝槽宽度的目的。

当煤层坚固性系数小于0.5时,煤层整体较软,割缝后煤体变形量大,此时应选择直径3.0 mm的喷嘴,割缝后缝槽宽度在8~10 cm,缝槽宽度较大,为煤体变形预留孔隙。

当煤层坚固性系数为0.5~0.8时,可选择直径 2.5 mm 与3.0 mm的喷嘴,割缝后缝槽宽度在 4~8 cm,由于此时煤层割缝后变形量较小,选用小直径喷嘴便能达到预期割缝缝槽宽度,并且小直径喷嘴还能提高割缝效率。

当煤层坚固性系数大于0.8时,选择直径2.5 mm喷嘴为最优,割缝后缝槽宽度在2~5 cm,此时煤层强度较高,割缝缝槽能在很长时间内得以保持。

3.2 割缝缝槽深度控制

在超高压水力割缝过程中,割缝缝槽深度主要通过改变割缝压力、割缝时间来控制。精准控制割缝旨在实现割缝过程中的缝隙发展可控,可根据不同煤层条件有选择和有目的地控制缝槽的发展。

针对不同坚固性系数煤层,选择不同的割缝深度,从而达到最佳的割缝效果。针对煤层坚固性系数小于0.5的软煤煤层,控制割缝缝槽深度在2.0~2.5 m,选择割缝压力为60~70 MPa,割缝时间10~12 min;对于煤层坚固性系数在0.5~0.8的中硬煤层,控制缝槽深度在1.5~2.0 m,选择割缝压力为75~90 MPa,割缝时间8~10 min;而针对煤层坚固性系数大于0.8的坚硬煤层,控制割缝缝槽深度在1.0~1.5 m,选择割缝压力为90~100 MPa,割缝时间10~12 min。

关于不同煤层割缝深度的选择,一方面要考虑割缝安全性,预防由于割缝后煤体内孔洞过大而造成塌孔和喷孔;另一方面要考虑割缝的最大效率,针对坚硬煤层,在割缝10~12 min后继续延长割缝时间,缝槽发展将不再明显。

3.3 割缝落煤速度控制

在超高压水力割缝过程中对落煤速度精准控制的主要目的有2点:一是防止落煤过快而造成喷孔卡钻;二是通过控制落煤速度来控制煤体内割缝缝槽的发展速度,防止由于煤体内暴露面积增加过快而引起短时间内瓦斯大量涌出。而对割缝落煤速度的控制主要是通过控制割缝调压速度及控制钻杆转速来实现的。针对不同的坚固性系数和瓦斯含量煤层,需选择不同的割缝调压速度和钻杆转速,确保割缝煤渣缓慢均匀地排出孔口。

对于煤层坚固性系数小于0.5的软煤层,由于煤体较软,出煤量大,故而选择缓慢调压的方式,选择较快的钻杆旋转速度,一般为60~80 r/min。在较快转速条件下高压水射流对煤体冲击时间减少,从而减小单位时间的出煤量,再结合利用钻杆本身的螺纹达到辅助排渣的目的。

对于煤层坚固性系数在0.5~0.8的中硬煤层,选择的调压速度较软煤煤层有所加快,钻杆转速选择50~60 r/min。

对于煤层坚固性系数大于0.8的坚硬煤层,选择快速调压的方式,钻杆转速选择40~50 r/min。由于坚硬煤层其硬度大,出煤量较小,选择快速的调压方式有助于提高割缝效率,而钻杆旋转速度选择低转速可一定程度上增加水射流对煤体的冲击时间,进而提高落煤速度。

3.4 割缝区域效果控制

割缝区域效果控制是指在综合考虑矿井瓦斯情况、钻孔预抽情况后,对割缝钻孔参数进行优化设计,从而得出在经济投入和割缝效果方面同时最优的割缝钻孔设计方案。在综合考虑煤层瓦斯含量、压力、透气性系数,以及钻孔抽采有效半径等参数的基础之上,对割缝钻孔深度、割缝间距及钻孔排间距等参数进行优化,以达到在减少钻孔工程量的基础上,确保割缝钻孔所在区域按时抽采达标的目的。

超高压水力精准割缝控制技术工艺流程如图6所示。

图6 精准割缝控制技术工艺流程图

4 现场应用试验

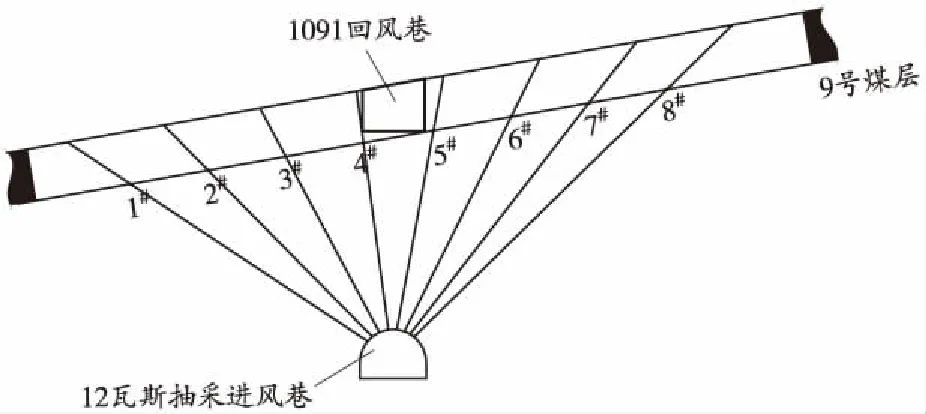

在贵州林华煤矿12瓦斯抽采进风巷进行超高压水力割缝现场试验,试验区域内的9号煤层原始瓦斯含量14.5 m3/t,平均煤厚3.3 m,直接顶板为粉砂质泥岩,往上为粉砂岩或细砂岩,直接底板为泥质粉砂岩,局部为粉砂质泥岩、粉砂岩,煤层坚固性系数f最大值为1.7。试验共设计2组割缝钻孔(G1组、G2组),2组对比钻孔(D1组、D2组),对比钻孔不进行水力割缝,每组布置8个底板穿层钻孔(1#~8#),底板穿层钻孔施工图如图7所示。

图7 底板穿层钻孔施工图

4.1 精准控制割缝工艺参数及流程的确定

由于9号煤层坚固性系数达到1.7,煤层硬度较大,为了达到最佳割缝效果,需确定合理割缝参数,控制割缝缝槽宽度、深度及落煤速度。

在现有设备基础之上,为了保证射流打击力最佳,试验采用直径为2.5 mm的喷嘴,确定割缝压力为100 MPa;为了延长射流作用于煤体的时间,确定100 MPa压力条件下割缝时间为12 min,确定割缝转速为40 r/min;为了保证钻孔割缝后卸压增透效果,尽可能增加割缝刀数,确定割缝间距为1 m。

由于煤层硬度较大,且为底板穿层钻孔割缝作业,采用快速调压的方式,即泵压为0 MPa时,对割缝钻孔进行冲孔直至孔口返水正常;将泵压缓慢、匀速增大至40 MPa,开启钻机带动钻杆旋转,对煤层进行旋转切割,切割时间为2 min;将泵压继续缓慢增大至60 MPa,对煤体进行旋转切割,切割时间 2 min;将泵压继续缓慢增至80 MPa,钻杆原地旋转对煤体进行切割,切割时间2 min;继续将泵压缓慢增大至 100 MPa,钻杆原地旋转对煤体进行切割,切割时间为 12 min。

4.2 割缝出煤量

试验过程中,钻孔割缝刀数为3~8,单孔割缝出煤量为0.56~1.84 t,平均每刀割缝出煤量为0.19 t。用单刀出煤量反算等效割缝半径,割缝后排出煤屑量计算公式如下:

M=πr2hKγ

(1)

式中:M为割缝后排出煤屑量,t;r为割缝后缝隙的等效半径,m;h为割缝后缝隙的宽度,考虑到缝槽为外宽内窄不规则槽形,割缝后缝隙的平均宽度取2~5 cm;K为煤量损失不均衡系数,K=0.80~0.95,此处取0.90;γ为煤的密度,取1.46 t/m3。

把割缝形成的缝隙视为一个圆柱体,根据式(1)反算在每刀平均排出煤屑量M=0.19 t的条件下,割缝后形成缝槽半径r=0.92~1.51 m。

割缝作业过程中排渣通畅,未出现由于人为操作不当导致的憋孔、堵孔等异常现象。

4.3 抽采数据对比

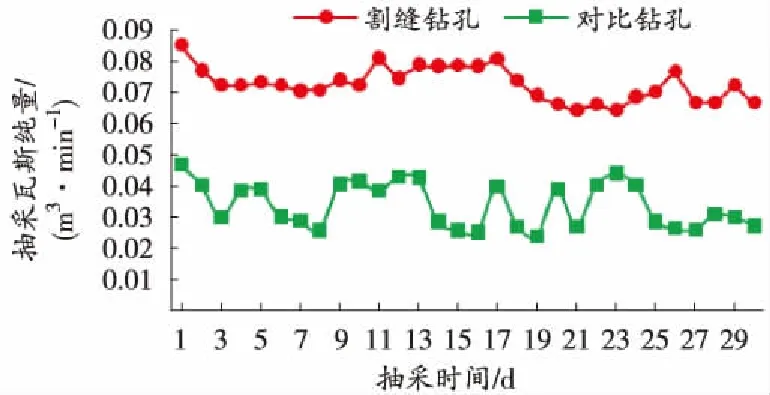

割缝钻孔与对比钻孔抽采瓦斯纯量对比如图8所示。

图8 割缝钻孔与对比钻孔抽采瓦斯纯量对比曲线

由图8可知,割缝钻孔抽采瓦斯纯量最大值为 0.084 m3/min,最小值为0.060 m3/min,平均值为0.072 m3/min;对比钻孔抽采瓦斯纯量最大值为0.047 m3/min,最小值为0.023 m3/min,平均值为0.035 m3/min。采用超高压水力割缝后,割缝钻孔平均抽采瓦斯纯量较对比钻孔增大约2倍。

4.4 抽采有效半径对比分析

分别测定割缝钻孔与对比钻孔控制区域煤层抽采30 d后的残存瓦斯含量,抽采30 d时,割缝钻孔抽采半径为1.20 m,对比钻孔抽采半径为0.54 m,割缝后钻孔抽采半径增大1倍左右。

5 结论

1)研究了超高压精准割缝控制技术,通过设计调整割缝参数实现对割缝缝槽深度、宽度、落煤速度及割缝区域的精准控制,达到钻孔控制区域内煤体整体均匀卸压的目的。

2) 研发集成了工作压力100 MPa的超高压水力割缝装置,其具备钻进切割一体化功能,超高压水力传输系统承压可达100 MPa以上,且设有多重二级防护设施,有效保障了超高压水力传输系统的安全性。

3)超高压水力割缝精准控制现场应用试验结果表明,采用超高压精准割缝控制技术,根据割缝出煤量反算割缝缝槽等效半径约为0.92~1.51 m,钻孔平均抽采瓦斯纯量增大约2倍,钻孔抽采半径增大 1倍左右,割缝作业过程中未发生堵孔、憋孔等异常现象。