李村煤矿1303工作面瓦斯应力分析及预抽放工艺设计

鲍俊睿

(潞安集团慈林山煤业有限公司 李村煤矿,山西 长治 046000)

在我国现有矿井中,高瓦斯矿井占有比例高达50%以上。由于地层存在断层、褶皱、破碎带以及陷落柱等地质构造的影响,使得煤层的原生裂隙遭到破坏,在煤岩层裂隙中积攒了大量瓦斯气体,且这种状态随着地质构造的不断变化而不断加剧[1-3]。然而这些裂隙的存在导致煤体透气性降低,进行长距离定向钻孔时,成孔困难,易发生卡钻、吸钻、塌孔等动力现象。并且在工作面回采时,由于采动应力的影响,煤岩体围岩应力形成二次分布,进一步破坏了瓦斯钻孔的抽放效果[4-5]。因此,选择较为合理的瓦斯预抽放工艺是解决瓦斯应力积聚的一项重要手段。

1 工程概况

根据矿井资料,李村煤矿1303工作面前方存在着两条正断层,分别是FJ17断层,倾角51°,落差2.5 m;FJ25断层,倾角39°,落差2 m。由于断层的存在,使得断层周围围岩形成应力集中区,积聚了大量瓦斯,直接威胁到作业人员的人身安全。为保障工作面的安全回采,本文以FJ17断层为研究对象,采用数值模拟的方式对断层围岩的应力状况进行分析,并提出合理的瓦斯预抽放工艺。FJ17断层周围围岩力学参数如表1所示。

表1 FJ17断层及围岩参数

2 工作面过断层数值模拟分析

2.1 模型建立

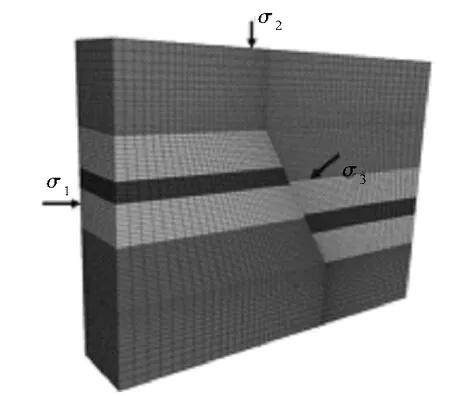

为探析断层周围的瓦斯应力赋存状态,建立FLAC3D断层分析模型,模型长×宽×高=150 m×50 m×20 m,根据不同的地质特性,采用节点控制网格大小的方式进行区分,以FJ17断层为模型对网格设定不同属性的岩体参数。网格上下盘的特性衔接由网格导入与导出命令完成。模型顶部施加12.8 MPa的均布载荷,四周施加最大主应力14.2 MPa,最小主应力7.35 MPa,应力边界比取1.9,如图1所示。

图1 断层分析模型

2.2 断层尖灭处的应力分布分析

由图2可知,由于断层的存在,改变了地层的最大主应力的分布状态,越靠近断层面时,主应力方位角变化越剧烈,且存在着明显的不确定性。图中断层尖灭处的应力矢量较为集中,即在断层上下两端存在着应力集中现象,且断层下方的应力集中程度更为明显。

在断层线两侧的一定范围内,应力分布按断层面近似呈现为对称分布,即断层两侧岩体受剪切应力作用表现为剪切滑移。在靠近断层面的小范围区域内的主应力呈现为不对称分布,即由于断层在上下盘错动过程中,附近煤体的应力发生不同程度的释放,进而形成断层破碎带,因此可通过观测断层周围的非均布应力范围确定断层破碎带的范围。

图2 断层及围岩中的最大主应力矢量

2.3 不同断层倾角条件下的应力分布状况

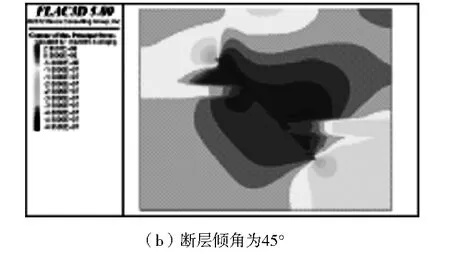

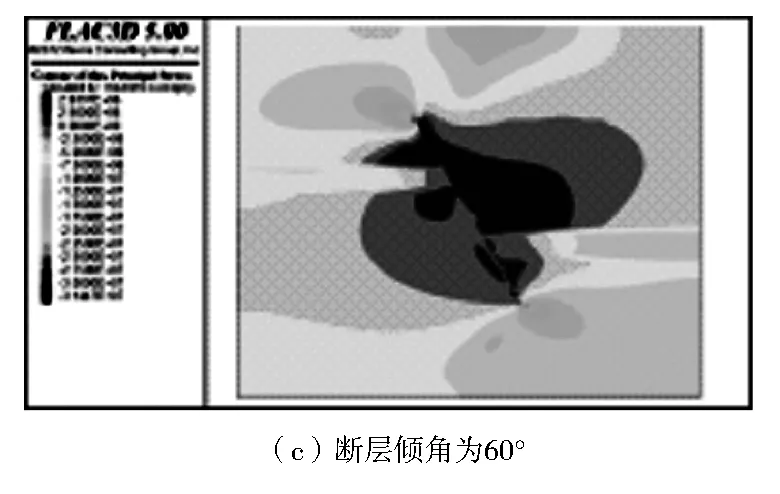

当地层主应力保持不变,改变断层倾角大小时,主应力垂直于断层面方向的应力分量发生变化,直接决定断层破碎带的范围大小;平行于断层面方向的应力分量发生变化,会影响断层两侧岩层的运动趋势及端部应力集中大小。因此,在应力不变的基础上建立不同断层倾角的断层分析模型,分别对比30°、45°、60°三种断层倾角下的最大主应力分布规律,如图3所示。

图3 不同倾角最大主应力分布云图

图3表明,随着断层倾角变化,断层面两侧的地应力发生重新分布,且地应力的分布范围呈现出沿着断层面向四周扩散的趋势。断层上、下盘围岩内的地应力呈现为非对称分布状态,且断层上盘的应力变化范围较大。随着断层倾角的增大,上下盘两侧应力区逐渐向断层面附近靠拢,且断层尖灭处的应力集中现象向断层下方侧转移。

通过分析可知,断层无论倾角怎么改变,其周围的应力场都呈现为非均匀分布状态,且断层的主要塑性破坏区集中在断层端部,该塑性区的破坏方式以剪切破坏为主,断层两侧存在受挤压应力作用所形成的塑性破坏区。而当断层倾角增大后,塑性区由端部向断层面转移,塑性区的主要破坏形式转变为挤压破坏。断层在形成过程中,断层面周围的煤岩体长期受挤压应力作用而发生破坏,而煤岩层破坏后会释放大量的瓦斯,造成断层面周围存在瓦斯积聚现象。

2.4 不同回采距离下的应力分布状况

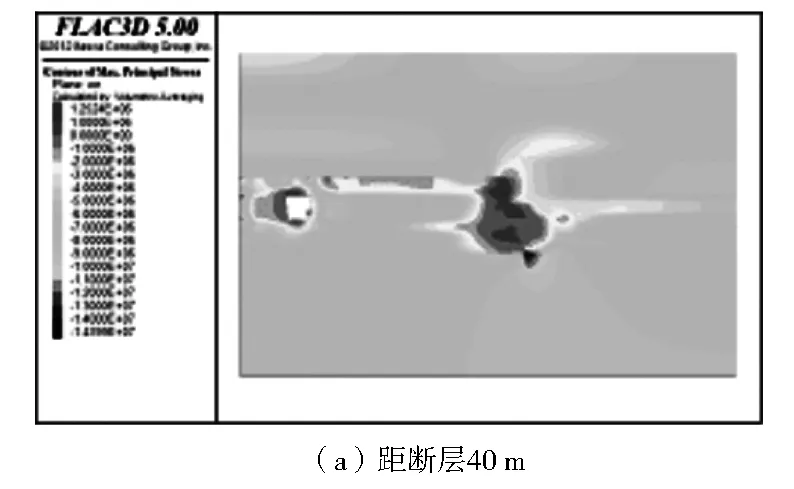

为保障工作面的安全回采,需要根据断层的应力分布特征确定最小超前预抽采距离。因此,在原有模型基础上对模型进行开挖,分析工作面距断层40 m、30 m、20 m三种情形下的围岩应力分布特征,如图4所示。

图4 不同开挖模型下的围岩主应力分布

由图4可知,工作面在向断层面推进时,前方煤壁处出现了应力增高的现象,且应力峰值随着与断层间距的缩短而不断增大。当工作面距断层40 m时,前方煤壁及断层尖灭处皆出现应力集中现象,其中前方煤壁的应力峰值大小为11.4 MPa,断层尖灭处的应力峰值为13.8 MPa,且这两处应力集中区未发生贯通,前方煤壁未发生应力叠加;当工作面继续向前推进至断层前方30 m时,工作面前方煤壁及断层尖灭处的应力集中区发生扩散且应力峰值增大,前方煤壁的应力峰值大小为12.8 MPa,断层尖灭处的应力峰值大小为15.8 MPa,此时两应力集中区形成贯通趋势但未完全贯通;当工作面继续推进至断层前方20 m时,两应力集中区相互叠加,形成贯通,前方煤壁的应力峰值减小至11.5 MPa,断层尖灭处应力峰值减小至14 MPa。

对图4中的数据进行分析,当工作面切眼形成后,改变了原有的围岩应力状态,即工作面前方煤壁出现应力集中区,但由于此时距断层较远,两种应力所形成的塑性区并未相互贯通。随着工作面的不断推进,由于上覆岩层载荷作用,使得前方煤壁与断层处的应力大小不断升高,且裂隙区逐渐开始贯通,直至彻底贯通后,前方煤体由于无法承受顶板如此大的载荷作用而发生破坏,此时前方煤壁及断层处的岩层释放积攒的弹性能,进而呈现出应力峰值减小的现象。由此可以得出,在工作面距断层20 m时,应当做好足够的瓦斯预抽采工作,提前释放弹性能,避免事故发生。

3 瓦斯预抽采方案

3.1 瓦斯动力现象说明

采用瓦斯预抽放工艺能够有效降低煤体内部的瓦斯涌出,从而使瓦斯不断从高压侧向低压侧进行释放,实现降低瓦斯应力积聚的效果[6]。

但是在进行瓦斯抽放时,钻孔内壁存在着较大的应力梯度,随着钻孔深度的不断增大,钻孔内壁对钻杆的夹吸作用也逐渐增强。并且在钻孔时,孔内的钻屑若排除不及时,则会进一步减小钻杆与钻孔内部的间隙,从而增大钻孔阻力,甚至出现卡钻、吸钻、塌孔等动力现象。根据1303工作面的试钻作业数据显示,靠近断层应力集中区的钻孔效果较差,50 m以上的成孔率只占20%,大多数钻孔并未满足成孔要求。

3.2 瓦斯预抽放工艺设计

为缓解瓦斯抽放时的动力现象,可以通过增高钻孔风压的方式,降低钻孔内外的压力差,从而放慢瓦斯的瞬间释放速度,缓解预抽采区的瓦斯解吸反应,有效降低吸钻、卡钻的发生频率。并且,在增大孔内压强的同时,能够间接地对钻孔内壁提供一定的支撑力,大大降低了塌孔现象的发生,并为钻屑提供更好的输出空间,有效地改善了抽采环境[7-8]。

想要有效地实施孔内高压的抽采工艺,则需要根据现场的实际要求确定钻孔出风口的最低风压。现已知瓦斯的原始压力为0.25 MPa,假设瓦斯为理想气体,钻屑粒径一致,且钻孔排渣空间稳定,则有:

(1)

式中:ΔPS0为钻屑排出所消耗的阻力损失,MPa;P0为大气压强,MPa;ΔPS为满足钻屑排出要求的最低风压,MPa。

由此能够得到出风口的最低风压应不得低于0.704 MPa。由于存在设备密封性不足及局部风量损失的可能,可以得到空压机出风孔的最低风量不得低于0.8~0.9 MPa。因此,可选取ZDY1900S(MKD-5S)型钻机实施孔内高压钻孔工艺,并选取配套的钻杆直径为63.5~73 mm。

3.3 钻孔工艺参数

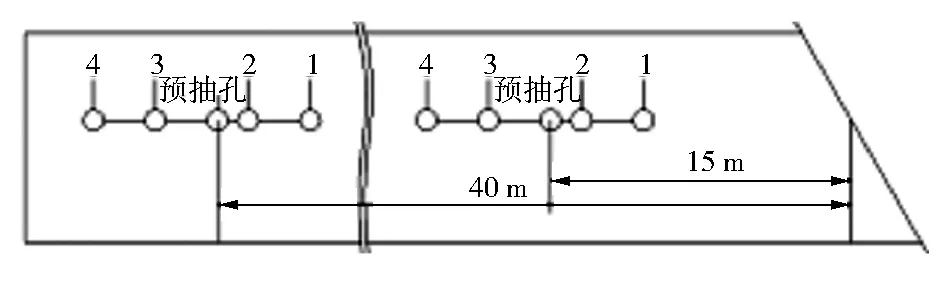

在选取抽放钻孔半径时,应根据不同的瓦斯积聚情况设计不同的钻孔参数。为探明钻孔参数的设计标准,采用现场测试的方法在巷道选取了两组瓦斯流量测点打设预抽孔,两组预抽孔分别距断层15 m与40 m,每组测点布设4个测试孔,其中,1号和2号、3号和4号按照2 m间隔布设,2号和3号按照3 m间隔布设,每个测试孔长为50 m、孔径为94 mm,预抽孔与2号测试孔的孔间距为1 m,见图5,分别对未抽采以及抽采30 min后的瓦斯流量进行统计分析。

图5 瓦斯流量测孔布置

通过实验可知,靠近断层侧的测试组抽放后与未抽放相比:2号孔瓦斯流量提高了将近22.8%,3号孔瓦斯流量提高了将近2.9%,1号、4号孔未发生太大变化,因此靠近断层侧的钻孔间距应设置为1 m。远离断层侧的测试组抽放后与未抽放相比:2号孔瓦斯流量提高了将近33.4%,3号孔瓦斯流量提高了将近20.3%,1号孔瓦斯流量提高了将近7.8%,4号孔未发生明显变化,因此远离断层侧的钻孔间距应设置为2 m。

但是,在瓦斯的实际抽放过程中,常采用多孔密集布置,相邻钻孔的瓦斯在抽放过程中存在着抽采半径相互叠加的现象,而且钻孔数量增多会加大成本,延长工期。因此,可以结合现场实际状况,在理论值的基础上适当增大抽采半径,即将远离断层侧的钻孔间距选取2.5 m。钻孔高度以便于施工为宜,通常为1.5 m,施钻方向与煤壁呈倾斜向上2°为宜。

4 结 语

1) 通过分析断层围岩的主应力分布,可以发现断层在形成及错动过程中,改变了原有的应力分布状况,从而在断层尖灭处及断层面两侧形成瓦斯应力集中区。

2) 断层倾角较小时,围岩破坏类型以剪切破坏为主,且主要塑性区集中在断层尖灭处;断层倾角较大时,围岩破坏类型主要以挤压破坏为主,且主要塑性区会向断层面两侧转移。

3) 工作面在推进过程中,前方煤壁与断层尖灭处的应力集中区会呈现出贯通趋势。在工作面距断层20 m时,受上覆岩层载荷的作用,两个应力集中区发生贯通,易发生瓦斯事故。因此,应超前工作面20 m实施瓦斯预抽放工艺。

4) 根据瓦斯抽采的本质,提出增强孔内风压的施工工艺,能够降低瓦斯的瞬间释放速度,增大钻孔内壁支撑力,且空压机出风口的最低风压不得低于0.8~0.9 MPa。

5) 通过测试瓦斯流量,能够得到最佳的钻孔布置参数,即近断层侧孔间距为1 m,远断层侧孔间距为2.5 m,钻高1.5 m,钻角为倾斜向上2°。

6) 采用此工艺能够提高瓦斯抽采效果,有效避免工作面过断层时发生瓦斯事故,并大大降低了瓦斯抽放过程中卡钻、吸钻、塌孔的可能,提高了瓦斯抽采效率。

——以淮南矿区为例