抗盐聚丙烯酰胺过滤因子指标影响因素分析

代启伟

(中国石油大庆炼化公司质量检验与环保监测中心,黑龙江大庆163411)

随着油田开采,大庆油田聚合物驱油不断扩大规模,高矿化度污水采出量上升严重,却不能注入地下,造成大量含油污水外排。为了利用污水注聚,同时保证污水聚驱效果,油田三次采油迫切需求能够用污水配制、效果优于均聚后水解普通聚合物的新产品。大庆炼化公司研究的适用于大庆油田的抗盐聚丙烯酰胺,使用外排污水配制聚合物,效果要等同于清水。不仅降低油田聚合物的注入成本,而且提高增油降水效果,其各项指标能够满足要求大庆油田的要求。

1 抗盐聚丙烯酰胺生产装置

大庆炼化公司抗盐聚丙烯酰胺装置使用的是自主开发的后水解生产工艺,生产阴离子型抗盐聚丙烯酰胺。生产工艺包括7 个工序,分别是溶解、聚合、造粒、水解、干燥、筛分、包装。该工艺技术是在聚丙烯酰胺大分子上引入功能基团,这种功能基团能抑制镁、钙等阳离子对粘度的影响,从而降低了粘度及粘均相对分子质量的损失,起到抗盐作用。由于该产品采用造粒后加入粒碱,进行后水解的核心工艺,大分子链在产品中占很大的比重,使产品质量大幅度提高。其主要用途作为大庆油田第三次采油的驱油助剂,提高了油田的采收率,同时提高了油田含油污水的利用率,降低成本。大庆炼化公司现有9 条生产线生产抗盐聚丙烯酰胺,基本能满足油田的需要。

2 过滤因子的指标对驱油的影响

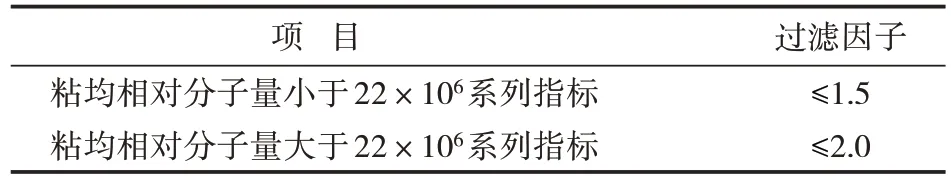

驱油用聚丙烯酰胺在应用中,不但需要有较高的增粘性和粘均相对分子质量,而且更要有良好的溶解性[1]。如果聚丙烯酰胺在溶解后含有大量的不溶物,即有许多不溶性胶团(外观有疙瘩)。油田在往油层注聚合物时,大量的这种不溶性胶团会逐渐堵塞油层,注入聚合物的速率下降,从而大大降低了驱油效果。聚丙烯酰胺产品过滤因子控制指标见表1。

表1 过滤因子控制指标

如果过滤因子偏高(大于2.0),注入时含有大量不溶物的聚丙烯酰胺溶液会逐渐堵塞油层,急剧上升的注入压力,引起注入能力急剧下降,大大降低驱油效果,严重时将引起地层破裂,致使聚合物驱油失败。因此,在提高聚丙烯酰胺粘均相对分子质量的同时,还应避免影响聚丙烯酰胺溶解性的不利因素,保证其具有良好的溶解性。

3 过滤因子的测定方法

3.1 试样溶液的配制

(1)用红外水份测定仪测出试样的固含量S,并用精密电子天平称取(1/s)g 待测试样(准确至0.0001 g)

(2)称取新制备且经0.22 μm核孔膜过滤的大庆盐水II(粘均相对分子质量大于22 ×106试用)(200-1/s)g于500 mL塑料烧杯中,准确至0.01 g。

(3)调整立式搅拌器,使其速度控制在(400±20)r/min,打开立式搅拌器使大庆盐水II在500 mL塑料烧杯中形成旋涡,要求在1 min 内均匀而缓慢地将试样撒入在旋涡壁中,继续搅拌,时间为2 h,直到试样完全溶解于大庆盐水II,此时的溶液浓度为0.5%。

(4)在1 000 mL塑料烧杯中称取100.00 g上述溶液,加入400.00 g过滤后的大庆盐水II,用搅拌器搅拌15 min,使浓度为0.1%的试样充分混合[2]。

3.2 测定步骤

(1)安装好过滤比测定装置,(所有的对比试验应使用同批号滤膜)将3.0 μm 核孔滤膜在0.1%浓度的试样溶液中浸泡一下,亮面水平朝上装入滤膜夹持器中,并固定到这套过滤因子装置上。

(2)关闭阀门,将稀释后浓度0.1%的试样溶液加入过滤装置中,至少需要加入400 mL。

(3)调整过滤因子系统压力为0.2 MPa。在装置下面放上500 mL 专用塑料量筒,迅速打开阀门的同时,开启计时器,每流出100 mL试样记录一次累计时间,到滤出300 mL试样为止。

3.3 结果表示

过滤因子(FR)的定义:聚丙烯酰胺溶液滤出300 mL 与 200 mL 之间的流动时间差与 200 mL 与100 mL的流动时间差之比,按(1)式计算:

式中FR—过滤因子;T300ml—聚合物滤出300 mL的时间,s;T200ml—聚合物溶液滤出200 mL 的时间,s;T100ml—聚合物溶液滤出100 mL的时间,s。

4 过滤因子控制指标及影响因素

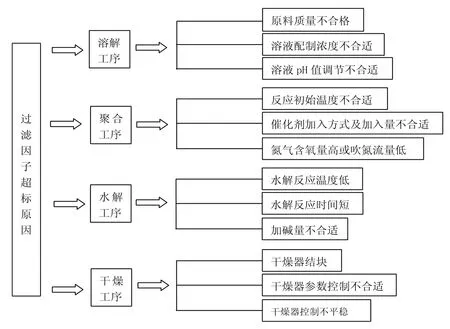

在聚丙烯酰胺的生产过程中,影响过滤因子指标的因素有很多,不管是化学反应过程还是物理反应过程可能会影响聚丙烯酰胺产品的溶解性,进而造成过滤性差。通过对各工序流程的分析,进而确定了影响过滤因子的主要因素,见图1。

图1 影响过滤因子的主要因素

5 过滤因子超标原因及控制措施

5.1 溶解工序分析及采取的措施

(1)溶解工序是控制产品质量的第1 道程序,为了确保聚合反应胶体的质量,必须要保证原材料各项指标合格。如果原材料丙烯酰胺溶液中的铁、铜离子超标或者脱盐水中铁离子超标,那么超标的铁、铜离子必然会与氧化还原剂起反应,从而消耗部分催化剂,进而导致反应异常升温,而过量的铁离子又有阻聚作用。通过实验证明,如果铁离子浓度超过100×10-9将会影响聚合反应。因此必须保证丙烯酰胺溶液中铁、铜离子含量不超过0.1×10-6,脱盐水中铁离子含量不超过1×10-9,才能保证反应质量。

另外,在丙烯酰胺生产过程时,由于常常伴随副反应的发生而会引入一些有机杂质,这些杂质在丙烯酰胺聚合中起支化作用,生成大量的非线型聚合物,使过滤因子数值增高。而化学催化水合法工艺相对生物法工艺相比副产物较多,特别在生产装置不稳定时,丙烯酰胺产品中有机杂质含量就会较高,这直接影响到聚丙烯酰胺产品的溶解性能。

(2)聚合反应溶液的配制有其严格的生产配方,只有按照配方准确进行配制,才能使反应达到良好的效果。如果反应液中单体量偏低或脱盐水量偏高,就会造成反应速度变慢,粘度降低,粘均相对分子质量偏低;而如果反应液中单体量偏高或脱盐水量偏低,则会使反应速度加快,聚合放热量不易散发,造成粘度增加,使产物中不溶物质增多,过滤因子增大。

(3)在聚合反应中,溶液的pH 值的大小,会影响反应和聚合物的结构性质。如果反应液pH 值过低,聚合易发生分子内和分子间的酰亚胺化反应,形成支链或交联型产物;如果反应液pH 值过高,单体分子或聚合物分子中的酰胺基会发生水解反应,使均聚改变成含有羧基的共聚物,这些现象都会严重影响过滤因子指标。大庆炼化公司抗盐聚丙烯酰胺装置工艺要求pH 值控制在5.3~5.9之间,每次吹氮前必须采样测量溶液的pH 值,对不符合要求的进行调整。例如2020年2月6日至2月10 日,因原料丙烯酰胺溶液的pH 值过高,导致溶解罐内配制的反应液pH值超过6.3,聚合反应出现升温较慢的曲线,后期产品质量出现了过滤因子超标的现象。

5.2 聚合工序的分析及采取的措施

(1)反应温度的影响

聚合反应温度是影响聚丙烯酰胺性能的又一个原因。在一定温度范围内,伴随着聚合反应温度的升高,聚合反应速率将加快,有助于粘均相对分子质量的增大。但超出这一范围后,温度过高,若不及时散热会导致爆聚反应发生,反应生成的聚合物分子链不完全是线性结构。而且在高温条件下,会加快交联反应速度,导致交联产物增加,产品滤过性能下降,因此抗盐聚丙烯酰胺装置2500系列产品初始温度控制在0~5 ℃。

(2)催化剂的影响

在同样温度下,随着催化剂浓度的增加,体系中的自由基浓度增加,引发反应速率加快,但是当催化剂用量增加到一定量时,继续增大就会使溶液发生交联反应,使产物中不溶物增多,溶解性下降,过滤因子增大。另外,岗位员工加入催化剂时必须严格按照规定的时间和顺序进行操作,否则会造成聚合反应异常,影响过滤因子指标[3]。

(3)氮气对聚合反应的影响

为了保证聚合反应的效果,聚合反应中吹氮的目的是将溶液和各种催化剂搅拌均匀,充分的搅拌会使除氧效果增强,同时催化剂加入后,使其分散比较均匀,反应稳定性较好。现在大庆炼化公司生产状态下吹氮气流量控制在73 m3/h,最终质量相对稳定。在2019 年的装置大检修开工后,抗盐聚丙烯酰胺N5 线出现了质量波动的情况,经过加样检测,发现粘均相对分子质量有高有低,变化不稳定,通过检查发现在吹氮气过程中,氮气流量忽高忽低在40~90 m3/h之内波动,现场对氮气调节阀进行处理后,氮气流量恢复稳定,产品质量趋于稳定。

另外一种是通过置换作用去除溶液中对反应有阻聚作用的氧气,使氧含量降到0.3×10-6以下。若氮气中氧含量过高,吹氮过程将达不到预期的除氧效果,如果溶液中氧含量高于0.3×10-6,就会导致聚合反应引发的速度变慢,同时消耗反应过程中所需的活性自由基,粘均相对分子质量下降。这样反应得到的胶体偏软,一般不易造粒,而且粒度不均匀,水解反应不完全,使产品的溶解性下降,从而导致过滤因子超标。同样,若吹氮时流量过低,也会出现除氧不彻底,溶液与催化剂搅拌不均的现象,这样聚合反应不完全或成胶过程不均匀,在水解时易发生副反应,引起交联,使过滤因子超标。实践证明,氮气流量在60~80 m3/h才可以保证聚合反应顺利进行[4]。

5.3 水解工序的分析及采取的措施

(1)加碱量的影响

抗盐聚丙烯酰胺的水解反应是在聚合后的聚丙烯酰胺胶体中加入粒碱(含量为99%的固体NaOH),生成部分水解的聚丙烯酰胺。粒碱的加入量将直接影响产品的水解度,同时也影响产品的过滤因子指标。若加碱量过多,因水解反应放出的热量较大,容易发生交联,会使过滤因子超标;加碱量过低,会使水解反应不完全,聚合物的水溶性下降,也会导致过滤因子超标。因此加碱量必须要按照工艺卡片要求严格控制,以保证水解反应充分。

(2)水解温度的影响

水解温度是确保水解反应速度及反应进行程度的关键因素,水解机夹套内的热水为水解反应提供热量保证。水解温度高则会导致聚合物的亚胺化反应,产生交联,使过滤因子指标超标;水解温度低会降低水解反应速度,造成水解反应不完全。实践证明水解最适宜控制温度为80~90 ℃。

(3)水解时间的影响

只有保证水解反应时间,才能使水解反应进行得充分。当水解时间较长时,易使水解温度升高,过高的水解温度会导致聚合物的亚胺化反应,产生交联,使过滤因子超标。当水解时间较短时,水解反应进行得不完全,使聚合物的产品溶解性下降,过滤因子超标。实践证明,抗盐聚丙烯酰胺水解时间控制在110~155 min 之间时,最有利于控制产品过滤因子指标。

5.4 干燥部分的分析及采取的措施

(1)扩能聚丙烯酰胺装置采用振动式流化床干燥器,干燥器内物料的流化状态对产品的过滤比指标影响较大,干燥器内物料流化状态不好,物料沸腾效果差,会产生结块,物料受热不均匀,将直接影响产品的过滤比指标。另外干燥器内温度、风压等参数的控制和进料的连续性方面也对过滤因子会产生非常大的影响[5]。

若干燥温度偏低,会使所得产品的含水量高,导致固含量偏低;若干燥温度过高,会使聚丙烯酰胺发生亚胺化交联,部分亚胺化的聚合物溶性降低,从而影响产品过滤因子指标。因此,干燥器内物料温度应在保证固含量的前提下尽量低些。实践证明,干燥的最适宜控制温度为小于等于60 ℃。

(2)在实际生产中,大庆炼化公司装置采用高风压、低风温的控制方式。提高风压可以保证物料在干燥器内良好的流化状态,使物料颗粒与热空气接触面积增大,在此基础上适当降低干燥器风温,这样既保证物料的干燥效果,又避免了干燥温度过高,产生交联,降低过滤因子指标。干燥器结块对过滤因子影响非常大,因此要定期检查清理研磨油沉降罐、喷嘴、过滤器,同时确保研磨油用量稳定、适中,以防出现干燥器结块现象。进一步优化设备使用、维护、保养,降低故障率,降低维修时间,提高维护效率,都可有效避免过滤因子指标超标。

6 结束语

通过对抗盐聚丙烯酰胺生产过程中出现过滤因子超标的问题进行了分析,找出影响过滤因子的各种因素。在装置日常生产过程中只要严格控制重要工艺的环节,尤其是聚合反应及干燥参数的严格控制,就能有效地防止抗盐聚丙烯酰胺产品过滤因子指标的超标,提高产品质量。

——高大庆作品欣赏