固定床催化剂评价单元应用研究

李增勃,胡金余,郭彦新,张启科

(陕西延长石油(集团)有限责任公司碳氢高效利用技术研究中心,陕西西安710075)

随着石油开采技术的发展,重劣质油的产量在油品中所占的比重越来越多,通过实施精致高效的加工工艺是有效的利用这些油品的一项重要途径。具体进行加工的工艺有固定床、沸腾床、悬浮床等工艺,其中固定床主要是处理常规渣油,沸腾床处理的是较劣质的重渣油,悬浮床处理的是劣质重渣油。现在正在使用的催化剂的种类也是很多的,如何选择高效环保经济的催化剂是1种研究的方向,因此加氢精致催化剂的评价更新和研发是发展炼油工艺的重要一环。通过工艺试验进行固定床加氢精致和加氢裂化催化剂的评比,通过评比选择出更加符合商业化、大型化和高效、实用、经济、环保的新型催化剂[1]。

1 固定床催化剂评价单元工艺过程

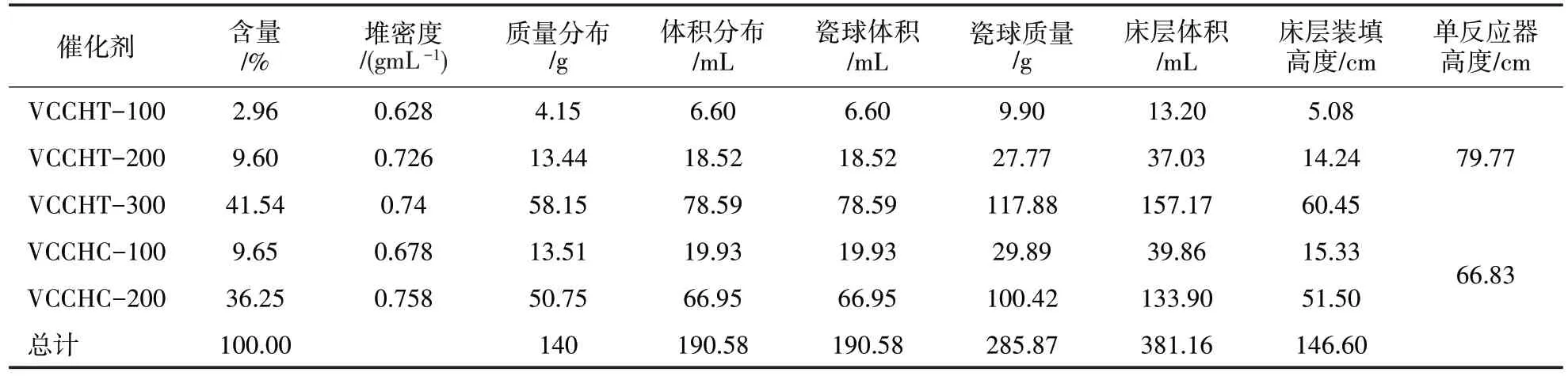

首先是催化剂装填。催化剂磨碎,筛出粒径在10~20 目(0.83~1.70 mm)之间催化剂颗粒,测定相应催化剂堆密度。分别将5 种催化剂取4.15 g、13.44 g、58.15 g、13.51 g、50.75 g,分别与相同尺寸瓷球按照体积比1:1的比例混合均匀,具体用量见表1。

表1 催化剂装填量

将固定床催化剂评价单元两个反应器,反应器 R-300 装填 3 种精制剂,反应器 R-400 装填 2 种裂化剂。装填过程尽量保证热电偶在每个床层具有温度显示。

装填过程中,反应器底部先装Φ3 瓷球,再装Φ2 瓷球,再开始装填催化剂+稀释剂混合物,之后再对称装填Φ3瓷球、Φ2瓷球[2]。

催化剂装填完成后开始进料进行试验。第1步把配制好的物料加入到(T-220)中,把硫化剂加入到硫化油罐(T-230)中,进行均匀混合。混合好的原料通过计量泵(P-220)输送至反应器(R-300)和(R-400)中,R-300、R-400 是串联关系,如果第一级反应器无法达到应要求或深度不够,打开R-300、R-400之间的手阀联通两个反应器,使一级反应器产物进入二级反应器继续进行深度反应。

第2步反应得出的物质进入分离器进行分离,分离器顶部出来的气体通过吸收脱除掉硫化氢后进入火炬管网,底部的液体进入汽提塔(C-800)。

第3步向汽提塔中通入氮气进行汽提,汽提塔顶部出来的气体进入换热器(HE-800)进行换热,换热后的气体脱除硫化氢后进入火炬管网,汽提塔底部的产物进入产品罐(T-440)进行收集作为最终产物[3~5]。

2 固定床催化剂评价单元

该实验的进料为95 mL/h,整个的反应体积空速为0.5 h-1,系统的压力维持在20 MPa,系统内的 氢纯度在90%~95%,氢油比为1 100,反应温度在370 ℃,具体的实验装置流程见图1。

图1 固定床催化剂评价单元流程

3 催化剂的干燥、硫化及钝化

催化剂在运输和保存过程中,会吸附空气中的一些水分和水汽,水的存在会对催化剂造成破坏和损伤,所以在催化剂使用前要进行干燥处理[6,7]。催化剂的干燥是在氢气的氛围下,通过20 ℃/h 的 升 温 速 率 把 R-300、R-400 升 温 至115 ℃,进行恒温干燥3 h。

硫化主要是把配制好的硫化剂装加入硫化油罐(T-230)中,用的是含有3%DMDS的直馏柴油做催化剂的硫化剂,硫化剂的量控制在75 mL/h。然后以7.22 ℃/h 的升温速率给反应器缓慢升温,当温度升到93.33 ℃时开始引入配制好的硫化剂,继续升温到160 ℃后维持稳定2 h 左右,注意控制温度不超过180 ℃。在稳定合格后继续以7.22 ℃/h的升温速度继续升温到230 ℃,到达230 ℃后把硫化剂的流量降至34 mL/h,此时的氢油比保持在296,然后稳定4 h 合格后,继续以7.22 ℃/h 的升温速度升至350 ℃,稳定硫化12 h。通过监测分析尾气中硫化氢浓度,当硫化氢含量保持恒定后,分析含量达标后硫化结束。

硫化结束后,催化剂活性很高,如果直接与高活性原料接触,会造成快速不可逆的活性损失,因此要进行钝化处理。钝化时要切换原料,改用柴油,保持345 ℃恒温4 h,进行催化剂钝化处理[8~10]。

4 固定床催化剂评价单元1号试验原料分析

4.1 固定床催化剂评价单元1号试验原料性质

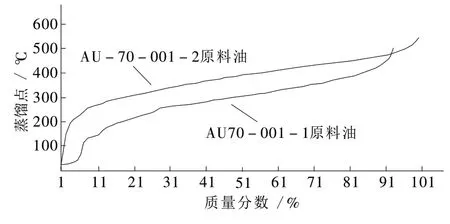

该次使用的原料是悬浮床加氢裂化试验煤油共炼的产品经过单级闪蒸后所得合,并把2次的产品按照7:3 进行混合得到的油品作为固定床催化剂评价单元1号试验的第1个原料(AU70-001-1),所得产品按照6:4 进行混合作为固定床催化剂评价单元1 号试验的第2 个原料(AU70-001-2)。并对2种试验原料油进行模拟蒸馏,结果见图2。

图2 固定床催化剂评价单元原料油模拟蒸馏曲线

4.2 固定床催化剂评价单元1号试验原料分析

(1)固定床催化剂评价单元的原料中汽柴油馏分较多,其中AU70-001-1 中所占69.5%,AU70-001-2 汽柴油馏分占33%左右,其余的均是350~500 ℃这个温度段的馏分,大于500 ℃的很少。

(2)AU70-001-1 原料中水含量较高为0.75%对催化剂影响较大,而且原料油中的杂质S、N、O含量较高,对催化剂的活性有影响。

(3)AU70-001-2 比 AU70-001-1 原料更重,主要是因为AU70-001-2未加入CSB[11]。

5 原料的对比

由于AU70-001-1 的原料汽柴油馏分段含量可达70%,因此在整个实验过程中和柴油加氢比较相似,裂化率在75%以上,最终收集产品油中90%以上为汽柴油馏分,说明中低温煤焦油悬浮床加氢裂化产物较轻。

若采用油煤共炼装置相同催化剂相同工艺条件,装置汽柴油收率很高,但可能造成系统冲洗用VGO不足等问题。

通过对2个油品的元素分析可知,固定床加氢精致效果好,石脑油、柴油中硫含量均在10×10-6以下,氮含量更低,在1×10-6左右,表明试验用催化剂加氢精致效果很好,油品中的硫和氮等杂质去除的干净,柴油的闪点和十六烷值均已经达到国V的标准,但是凝点偏高[12]。

6 结论

在固定床催化剂评价单元通过对催化剂的干燥和装填硫化、钝化,对2 组原料进行分析和对比试验得出,在固定床加氢精致反应生成的油品效果好,硫和氮含量低,其中柴油的闪点和十六烷值均已经达到国V 标准,是较好的油品调和组分。同时说明在固定床加氢裂化反应中的催化剂可达到油品精制和加氢目的和要求,进一步说明固定床催化剂单元对新型催化剂的测试精确有效。