轻柴油裂解参数的考察和研究

刘 剑,孙淑坤,张永军,万书宝,费伯成

(1.中国石油石油化工研究院大庆化工研究中心,黑龙江大庆163714;2.中国石油抚顺石化公司,辽宁抚顺113008)

乙烯、丙烯等低碳烯烃是石油化学工业的重要产品之一,其产量标志着一个国家或地区基本有机化学工业的发展水平[1~3]。近年来,随着我国经济增速明显放缓及产业结构调整,成品油消费结构发生很大变化,表现为柴汽比快速滑落,已由2010 年的 2.18 降至 2017 年的 1.36,预计 2020 年降至1.3,2030 年降至1.1 左右,未来柴油资源过剩加剧[4~6]。因此,根据市场需求情况,优化产品结构,降低柴汽比是炼化企业合理优化资源配置、挖潜增效、实现可持续发展的重要方式[7~10]。

降低柴汽比的有效措施之一是降低柴油生产、优化利用或消耗过剩的柴油资源,因此,将轻柴油部分替代石脑油用作乙烯原料是降低柴汽比的重要途径之一。

另外,随着乙烯产能的增加,乙烯原料短缺的现象日益突出,亟需进一步拓宽乙烯原料[11~15]。因此,文中以轻柴油作为乙烯原料,采用小型蒸汽裂解模拟实验装置对轻柴油进行评价,通过裂解模拟实验数据的分析和比较,探讨裂解工艺参数如裂解温度、稀释比、裂解深度等对主要产物乙烯、丙烯、丁二烯等三烯收率的影响,以便更好地掌握轻柴油作乙烯原料的工艺参数,为装置工业化生产提供可靠的科学依据。

1 实验部分

1.1 实验原料

实验原料采用来自大庆石化公司炼油厂生产的轻柴油,稀释剂为去离子水,原料分析执行GT/T6536《石油产品馏程测定方法》,GT/T1884《原油和液体石油产品密度实验室测定方法》,原料分析结果见表1。

1.2 实验设备及流程

实验采用MN-Ⅱ型蒸汽裂解模拟实验装置,见图1。该套模拟装置包括进料、反应、冷却回收、计量等系统,具有稳定运行、精确计量、重复性能好等特点。可以模拟USC、SRT、GK、SC-1、CBL 等多种炉型,适用于乙烷/丙烷、轻烃、碳四、石脑油、重烃、轻柴油、抽余油、加氢尾油等多种乙烯原料的裂解性能评价,实验进料量为0~3 kg/h。

表1 轻柴油物性数据

图1 蒸汽裂解模拟评价实验装置

轻柴油和去离子水经计量后进入裂解炉进行高温蒸汽裂解反应,裂解产物高温裂解气依次经过急冷、水冷、冰冷等三级冷却、旋风,分离出液相烃类产物和水,气相烃类产物经过缓冲、增湿后,进行气相色谱分析;裂解液相产物经油水分离后称重计量,实验数据用本装置自带的专用软件进行计算和处理。蒸汽裂解模拟实验评价工艺流程见图2。

图2 蒸汽裂解模拟实验评价流程

1.3 实验步骤

(1)裂解炉管升温至500 ℃,开启水泵,向炉管中通入去离子水。

(2)待炉管温度达到设定值后,稳定约2 min后,开启油泵,进行油进料。

(3)裂解炉管各段温度和系统压力均达到设定值时,进行预试验,同时开启裂解装置现场的一冷和二冷凝液去焦油罐的阀门,并检查炉管各段温度、压力和流量是否稳定。

(4)预试验进行200 s 后,放出水冷器和半导体致冷器中的凝液,进入试验状态。

(5)实验过程中(总时间1 200 s),间隔400 s取一次气体样。

(6)实验完成前2 min,计算机弹出时间提示,现场准备记录湿式流量计累积读数,当三通阀切换后,记录湿式流量计累积读数,并放出半导体制冷器中的冷凝焦油称量。急冷器中的焦油、水放至分层器中静置分层一段时间后分别放出称量。

1.4 分析方法

裂解气的分析方法见表2。

2 结果与讨论

应用小型裂解模拟实验装置,考察了裂解温度、稀释比、裂解深度等不同条件下,轻柴油原料在USC型裂解炉中的裂解性能。

表2 分析方法

2.1 裂解温度的影响

在稀释比0.75,出口压力0.07 MPa 的条件下,考察裂解温度对乙烯、丙烯、丁二烯等收率的影响,结果见图3。

图3 温度对主要裂解产物收率的影响

从图3可以看出,乙烯收率随着裂解温度的提高收率逐渐增大,丙烯收率随着裂解温度的升高逐渐降低,且下降得的曲线斜率变化不大,丁二烯收率随着裂解温度的升高变化比较平稳,三烯收率随着裂解温度的升高先逐渐升高后逐渐降低,在810 ℃时,三烯收率达到最高点,随着裂解温度的进一步升高,三烯收率逐渐下降。

裂解温度较低时,乙烯收率较低;裂解温度较高时,增加燃料消耗,增大炉管壁温,炉管易于结焦渗碳。因此,实验选择裂解温度为810 ℃较为合适。

2.2 稀释比的影响

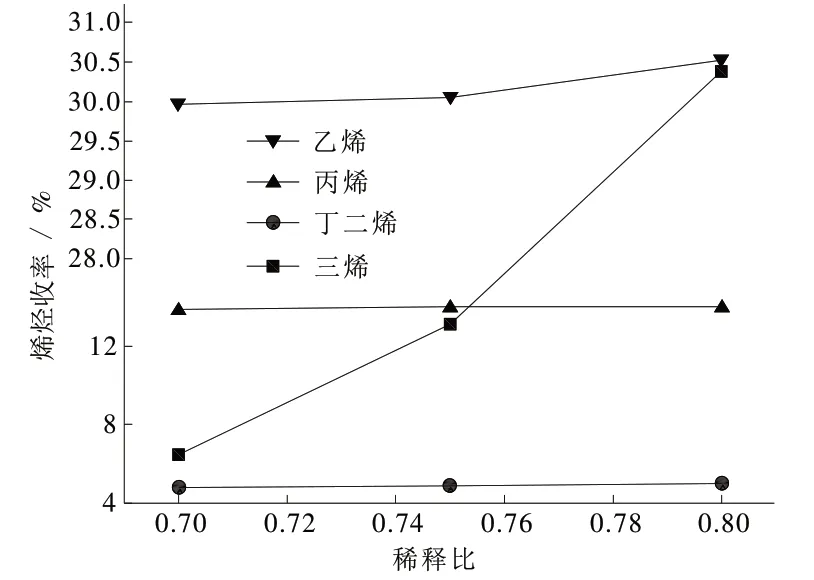

在裂解温度810 ℃,出口压力0.07 MPa的条件下,考察稀释比对乙烯、丙烯、丁二烯等收率的影响,结果见图4。

图4 稀释比对主要裂解产物收率的影响

从图4 可以看出,随着稀释比的增大,乙烯逐渐增加,丙烯、丁二烯比较变化比较平缓,三烯收率逐渐增加。在相同裂解条件下,随着稀释比增加,三烯收率增大,说明增加稀释比有利于三烯生成,但是稀释比过高会影响物耗、能耗,增大乙烯装置负荷。因此,稀释比不宜过高,该实验选择稀释比为0.75较为合适。

2.3 裂解深度的影响

裂解深度是裂解反应进行的程度,裂解深度越高,裂解反应进行得越深,原料的转化率越高,乙烯、丙烯、丁二烯等目的产物收率越高。文中考察了裂解深度对目的产物烯烃收率的影响,结果见图5。

图5 稀释比对主要裂解产物收率的影响

随着裂解深度的增大,乙烯收率逐渐增大,裂解深度达到2.2 后,收率增加缓慢;而丙烯收率随着裂解深度增加呈下降趋势,丁二烯变化比较平缓,三烯收率随着裂解深度的增加逐渐增大,当裂解深度达到2.2后,三烯收率呈下降趋势。

因此,综合考虑裂解深度选择2.2 较为合适。此时,乙烯收率为30.53%,丙烯收率为13.98%,丁二烯收率为4.97%,三烯收率为49.48%。

3 轻柴油工业裂解炉标定实验研究

利用蒸汽裂解实验装置模拟轻柴油在USC 型裂解炉中裂解实验结果表明,为了获得较高的乙烯+丙烯+丁二烯等三烯收率,适宜的工艺条件:裂解温度为810 ℃,稀释比为0.75,裂解深度为2.2。实验表明轻柴油是较优的原料,三烯收率较高,可以部分替代石脑油用作乙烯原料。

在裂解模拟实验的基础上,进行了轻柴油工业裂解炉收率标定的研究,其标定方法是对裂解急冷锅炉出口产物(主要为裂解产物和水蒸气混合物)进行侧线采出,对采出物进行计量,对采集样品进行分析,从而获得裂解产物的全组成分布,这是一种行之有效的方法。裂解炉收率标定现场取样见图6。

图6 乙烯装置现场取样示意

工业炉标定期间,装置的裂解温度由原料的807 ℃调整为 810 ℃,稀释比从 0.8 调整为 0.75。经过调整后乙烯装置运行稳定,调整前后的对比见表3。

从表3 可以看出,工艺参数调整后,乙烯收率提高0.72%,三烯收率提高0.19%。

表3 工业裂解炉工艺参数调整前后的产物收率对比

4 结论

(1)降低柴汽比的有效措施之一是降低柴油生产、优化利用或消耗过剩的柴油资源,因此,可将轻柴油部分替代石脑油用作乙烯原料是降低柴汽比的重要途径之一。

(2)由轻柴油的裂解模拟实验可知,轻柴油在USC 型裂解炉中裂解,为了获得较高的三烯收率,乙烯装置的最佳工艺参数为:裂解温度810 ℃,稀释比0.75,裂解深度2.2。此时,乙烯收率为30.53%,丙烯收率为13.98%,丁二烯收率为4.97%,三烯收率为49.48%。

(3)轻柴油工业裂解炉标定实验表明,工艺参数经过调整后,乙烯收率提高0.72%,三烯收率提高0.19%,建议石化企业考虑轻柴油作为乙烯原料,这样既拓宽了乙烯原料的途径,又降低了柴汽比,从而有利于提高石化企业的经济效益。