轻汽油醚化装置催化剂的国产化工业应用

满玉元,王 晋,周洪涛

(中化泉州石化有限公司,福建泉州362103)

某轻汽油醚化装置采用LUMMUS 公司催化蒸馏醚化技术。轻汽油组分经水洗塔水洗后,与甲醇混合,进入醚化反应器A/B,发生醚化反应;未醚化的活性异戊烯进入醚化分馏塔及醚化后反应器,进一步发生醚化反应;未反应的C5与甲醇依次进入甲醇萃取塔、甲醇回收塔,C5抽余油与醚化汽油混合后送出装置;回收后的甲醇循环使用[1]。

1 汽油醚化装置

CDEthers 醚化工艺是基于三步反应的设计,包括1 个固定床预反应器,1 个催化蒸馏塔和1 个后反应器。在固定床反应器中使用散堆酸性离子交换树脂催化剂,在催化蒸馏塔中使用CDModules催化剂。反应机理是在强酸性催化剂作用下,由异戊烯和甲醇反应生成甲基叔戊基醚(TAME)[2]。

国内某轻汽油醚化装置首次开工反应器采用进口散堆醚化催化剂A-35 酸性离子交换树脂,醚化蒸馏塔采用LUMMUS 公司的CDModules 模块催化剂。该装置开车后的24 个月,总转化率一直保持在93%~95%,预反应器转化率保持在70%,醚化蒸馏塔模块转化率保持在70%~80%。2016 年初,醚化反应器进料温度自初期的40 ℃提高至65 ℃。至2016 年末,预反转化率下降到60%。2016 年8月,醚化蒸馏塔顶压自0.30 MPa 提至0.34 MPa,下床层温度由 75 ℃提至 80~85 ℃,基本维持 C320 转化率48%~60%。工业应用显示,醚化反应器及醚化塔内催化剂已无法满足工业生产要求。

2 D005-Ⅱs催化剂应用及对比

在大检修过程中将醚化反应器内进口醚化催化剂A-35 更换为国产醚化催化剂D005-Ⅱs。D005-Ⅱs 催化剂工业应用显示,预反进出口温差约13 ℃,转化率达68.62%,与进口醚化催化剂A-35 初期转化率70%相当。但是D005-Ⅱs 催化剂初始活性温度约50 ℃,较进口醚化催化剂A-35初始活性温度高5 ℃;同时稳定期进料温度45 ℃,较进口醚化催化剂A-35稳定期进料温度高5 ℃。该温度差距是因D005-Ⅱs催化剂在出厂前进行了预处理,降低了催化剂初始活性,直接达到相对稳定的初始温度[3]。工业应用数据(2016年)见表1~3。

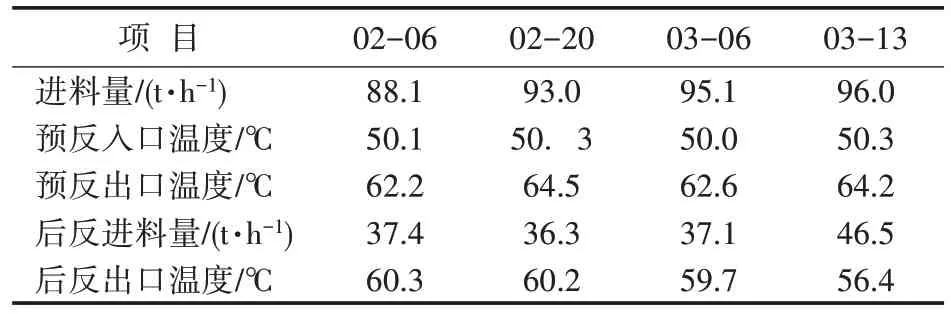

表1 醚化反应器操作参数

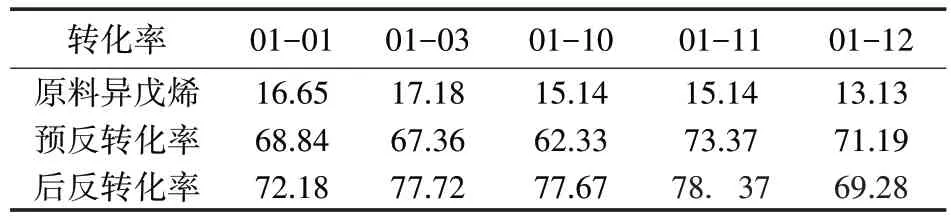

表2 D005-Ⅱs催化剂转化率/%

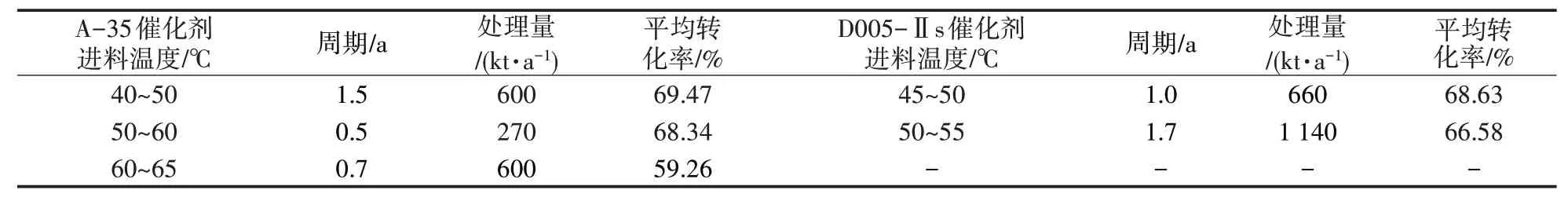

由表1~3 数据可知,选用进口催化剂时,进料温度控制在40~65 ℃。当进料温度>65 ℃后,因醚化反应本身为放热反应,平衡转化率下降,初步判断,A-35醚化催化剂末期温度应在60~65 ℃。

D005-Ⅱs 初期进料温度为45 ℃,实际使用时间大于2 a,相应使用周期内生产的醚化汽油总量为1 800 kt,而且反应器入口温度目前维持50~55 ℃,转化率始终维持65%以上,仍未到寿命末期温度。D005-Ⅱs 实际使用寿命与A-35 醚化催化剂相当或更优于进口催化剂。

表3 D005-Ⅱs催化剂与A-35催化剂应用效果对比

3 催化剂模块应用及对比

大检修期间将醚化蒸馏塔进口醚化催化剂模块更换为CDM-系列开窗导流式催化精馏模块。将催化剂装填在开窗导流填料之间,用丝网包裹、缝合使催化剂不外露,再与结构特殊的开窗导流填料混装,组成CDM-系列催化精馏模块。开窗导流填料具有良好的径向扩散能力,可提高催化反应中的气液传质能力[4]。工业应用数据见表4。

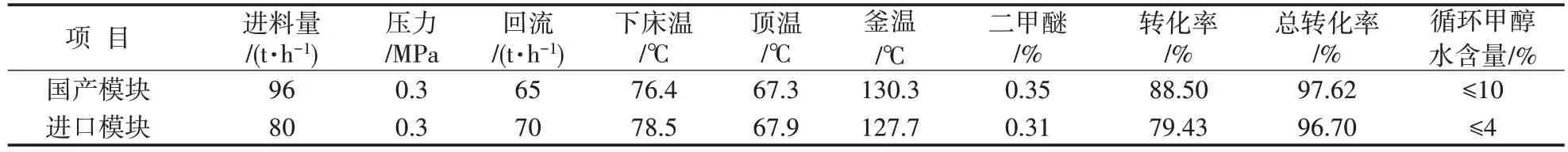

表4 模块催化剂应用效果对比

更换国产醚化催化剂模块后,在控制操作压力0.3 MPa 时,醚化塔下床层温度75 ℃,醚化塔转化率达85%,总转化率达到95%,满足工业要求。

通过工业应用对比,在处理量不同而醚化塔操作条件类似的情况下,应用国产模块催化剂后转化率较进口模块高约9%,总转化率约高1%。开工初期,因罐区来甲醇水含量0.65%(要求≤0.3%),循环甲醇水含量6.4%(要求≤0.5%),导致醚化塔转化率下降至35%,使用进口剂未发生类似情况。综合分析判断,进口模块催化剂选择性优于国产剂,但国产剂成本远低于进口剂。

新模块催化剂含40%水份,使用前须用甲醇进行循环喷淋置换[5]。进口醚化催化剂模块对喷淋用循环甲醇水含量要求需≤4%,而国产催化剂模块对喷淋用甲醇水含量要求≤10%即可。

4 结论

(1)醚化散堆催化剂应用国产剂和进口剂时,其转化率基本一致,使用寿命国产剂略优,但是国产剂初始温度较高。

(2)国产模块活性明显优于进口模块,但催化剂选择性略差。但是,国产剂预处理时对循环甲醇水水含量要求较宽松,能有效缩短开工时间。

(3)醚化催化剂国产化的成功应用可有效降低投资成本,对模块催化剂国产化具有重要意义。