海上风电单桩基础风机整体安装技术

刘璐,王俊杰,黄艳红,张成芹

(中交三航(上海)新能源工程有限公司,上海 200137)

0 引言

海上风电场主要基础结构为高桩承台基础、单桩基础和导管架基础,其中单桩基础是最为主流的基础形式,目前国内建成的900 余座风机基础中有500 余座采用单桩基础[1]。风机安装方式主要有两种,一种是分体安装,采用自升式风电安装平台通过抬升使船体离开水面形成一个稳定的作业面,或者坐底平台下潜坐在海床上形成一个稳定的工作面,分部件或组件进行安装。另一种是整体安装,通过陆域基地将风机拼装成整体,专用运输驳整体运输至现场,采用双臂架起重船整体起吊安装。两种安装方式比较见表1。

表1 整体式与分体式安装方式比较Table 1 Comparison of integral and split installation methods

相较于分体式安装,整体式安装特别适用于规模大的风场建设,具有施工安全、效率高等特点。自东海大桥海上风电示范项目首次使用整体式安装技术,风机整体安装技术先后在三峡响水、上海临港、国电普陀和珠海桂山等项目应用。适用基础形式有高桩承台基础和导管架基础,而对于单桩基础上的风机整体安装国内外尚无先例。

1 工程概况

本文依托国华东台四期海上风电场项目,以16 号风机机位为研究对象。16 号风机基础采用无过渡段单桩基础结构形式,单桩直径5.5 m,桩顶高程+11.0 m[2]。风机采用上海电气4.0 MW 风机,叶片长63.5 m,叶轮直径130.0 m,轮毂中心高度90 m(平均海平面起算),分3 节塔筒,风机总重474 t[3]。

2 单桩基础风机整体安装技术方案

2.1 总体工艺

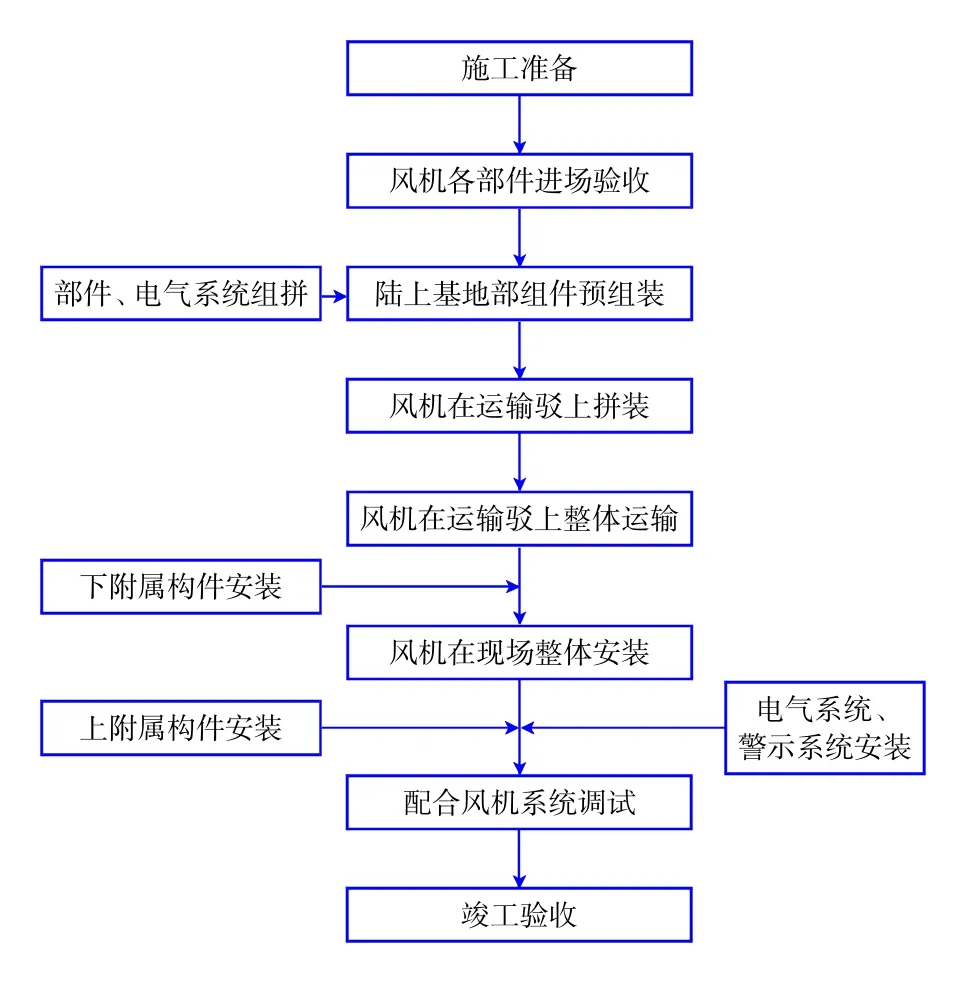

单桩基础海上风力发电机组整体安装施工采用“陆上基地整机拼装、海上整机运输、海上整机吊装、兼有软着陆及定位功能吊装体系缓冲着陆定位安装”的技术路线[4],主要施工工艺流程见图1。

图1 施工总体工艺流程Fig.1 General construction process

2.2 软着陆及定位功能吊装体系

风机整体安装需要控制风机下降加速度小于0.25g,安装精度1.5 mm,因此需要依赖一套软着陆及定位功能吊装体系来保证安装的平稳和精度[5]。软着陆及定位功能吊装体系由平衡梁及索具系统、上部吊架系统、缓冲系统、下部就位系统以及中央控制系统组成(如图2 所示)[6]。其中平衡梁及索具系统、上部吊架系统用于完成海上风力发电机组的陆上组拼、海上运输及吊装;上部吊架系统和下部就位系统共同作用,实现风力发电机组在海上的安装,用于完成塔筒对接的导向、缓冲、同步升降以及精定位自动对中,使风机顺利地安装于海上单桩筒体上;控制系统则通过监测和控制来实现风机整体安装的自动化。

图2 软着陆及定位功能吊装体系示意图Fig.2 Schematic diagram of hoisting system with soft landing and positioning function

2.3 软着陆及定位功能吊装体系支撑方式

由于软着陆及定位功能吊装体系的下部就位系统需要事先设置在基础上,在安装时用来承接风机荷载,因此需在单桩上设置支承结构,用以安装固定下部就位系统。

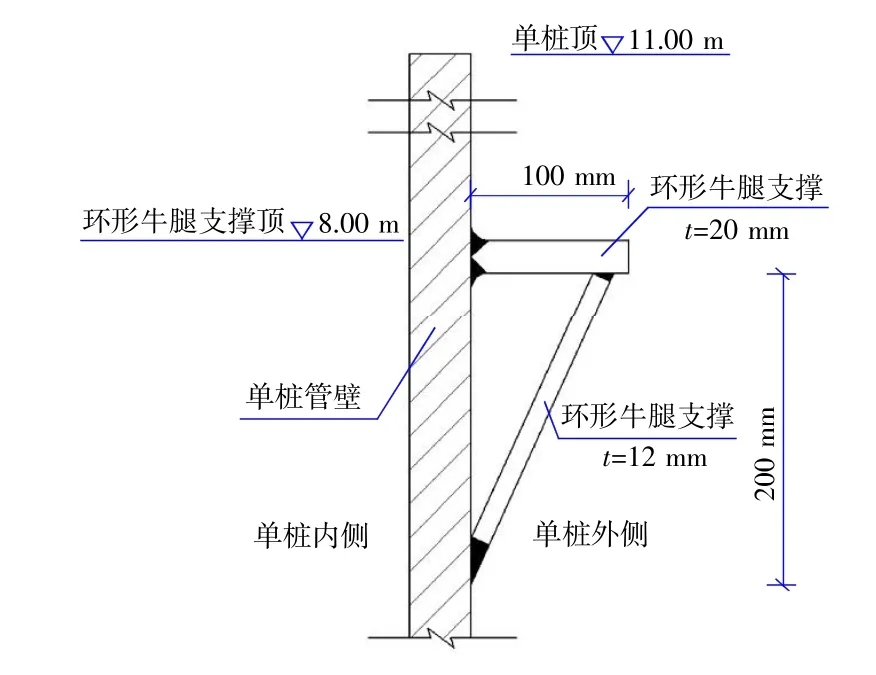

单桩上设置环形牛腿,距离法兰顶面3.0 m,环形牛腿宽100 mm,牛腿采用DH36 型材,屈服强度355 MPa,端面承压400 MPa,如图3 所示。下部就位系统下方搁置在环形牛腿上,上方通过环梁抱紧单桩,上下形成牢固的三角形结构,保持稳定。

图3 环形牛腿支承结构示意图Fig.3 Schematic diagram of the ring bracket support structure

单桩桩径5.5 m,泥面以上壁厚均为60~65 mm,计算采用ANSYS 建模,泥面以上桩体和牛腿采用solid45 单元,泥面以下桩采用pipe16 单元,桩土作用采用p-y 曲线[7]。牛腿采用环形设计,距离法兰顶面3.0 m,环宽100 mm。牛腿采用DH36 型材,屈服强度355 MPa,端面承压400 MPa。

1)计算工况

工况1:极端工况,牛腿环表面承受8.92 MPa均布压力。

工况2:风机载荷极限工况。

工况3:疲劳工况,按照单桩等效疲劳载荷,牛腿表面不受力。

工况4:牛腿偏心受压,计算模拟采用全截面均布压力30 MPa。

工况5:打桩工况,从GRWEAP 软件中提取打桩时桩顶受到的竖向力,评估打桩过程对牛腿产生的应力。

2)计算结果

工况1:牛腿应力78.6 MPa,小于屈服强度和端面承压能力。

工况2:风机载荷为风机厂家提供极限载荷,波浪力为SACS 提取,施加于桩顶,按照极端工况计算。桩身应力149 MPa,牛腿应力135 MPa,小于屈服强度和端面承压能力。

工况3:等效疲劳计算参照DNV-GL-RPC203-2016-04 执行[8]。计算得到最大损伤为0.66,小于1.0,位于牛腿上底面与钢管桩焊接位置;单桩牛腿上表面应力为186 MPa,小于屈服强度和端面承压能力;单桩牛腿面以上疲劳损伤为0.26,小于1.0。

工况4:牛腿应力257 MPa,小于屈服强度和端面承压能力,整体变形8 mm,相对变形较小。

工况5:采用GRWEAP 打桩软件提取打桩时桩身受到的最大竖向力为164.5 MN,计算得到牛腿表面应力为208 MPa,位于焊缝顶端。

根据以上各工况计算结果,牛腿结构均满足要求。

2.4 附属构件方案

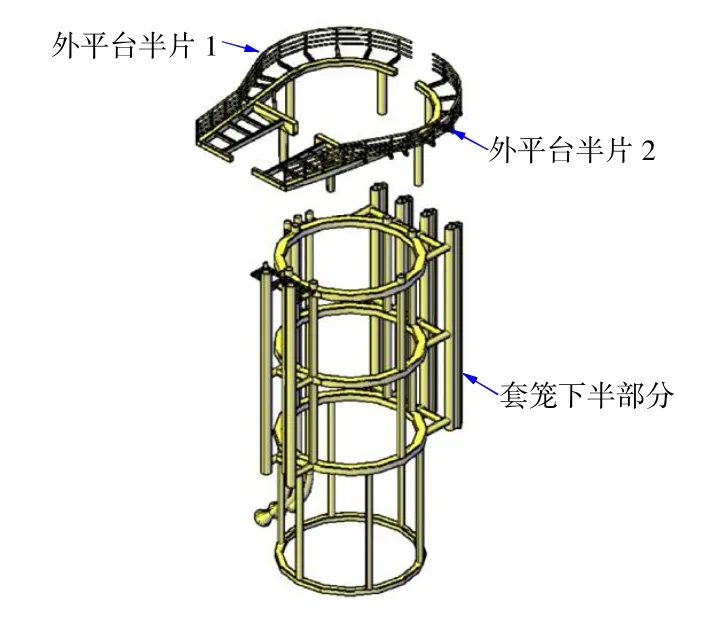

在分体安装时,单桩基础采用整体式附属构件,在沉桩完成安装附属构件后进行风机安装,由于整体安装的工艺特点,对附属构件进行模块化设计,设计为“1+2”式的模块化结构,如图4所示。即将下半部分设计为一个整体结构,在沉桩完成后直接安装套入单桩中;上半部分设计为对拆结构,便于风机整体吊装完毕后安装。

图4 附属构件方案示意图Fig.4 Schematic diagram of accessory components

3 单桩基础风机整体安装工程应用

国华东台四期(H2)300 MW 海上风电场项目于2019 年8 月17 日实施了全球首例单桩基础风机整体安装技术工程应用,施工实景如图5 所示。

图5 单桩基础风机整体安装Fig.5 Integral installation of a single pile foundation wind turbine

工程选取16 号机位作为风机整体安装的机位。2019 年7 月28 日开始进行整机码头预组装,期间自8 月7 日至8 月13 日共7 d 受台风利奇马影响,16 号风机拼装和海上16 号机位拼装前的准备工作受到较大影响;2019 年8 月14 日完成16 号风机预拼装工作;8 月16 日16 号风机运输至现场;8 月17 日16 号风机整体吊装开始并于当天完成。

4 结语

本文针对江苏国华东台四期(H2)300 MW 海上风电场工程单桩基础,对风机整体式安装技术进行了深入研究,取得系列研究成果,实施了全球首例单桩基础风机整体安装,填补了整体安装技术的应用空白。

单桩基础应用风机整体式安装不仅具备技术可行性,施工工效、经济性、安全性等均具备一定优势,可提高工程建设的安全、质量等综合效益,为工程创优奠定坚实基础。同时单桩基础风机整体式安装技术的形成,能够丰富我国海上风电安装施工技术方法,为深远海风机安装提供了新的安装思路和途径,具有广阔的应用前景。