阳极保护浓硫酸冷却器的设计优化

莫春萍,洪 涛,田 静,李治民,吕雅青,岳文博,郑建国

(天华化工机械及自动化研究设计院有限公司,甘肃 兰州 730000)

0 概述

60 万t/a 以上硫酸装置干燥塔阳极保护浓硫酸冷却器流体循环量大,温差大。笔者以冶炼烟气制酸装置中干燥塔阳极保护浓硫酸冷却器为例,对冷却器进行工艺核算,阐述流体冲刷腐蚀、大流体诱发换热管束振动、阴极合理布置(使电流均匀分布)问题,并提出相应的解决方法,保证设备满足现场工况条件要求。

1 阳极保护浓硫酸冷却器的工艺设计

阳极保护浓硫酸冷却器合理的工艺及结构设计将直接影响整个干吸工段的生产效益和安全性,整体设计符合GB/T 151—2014《热交换器》[1]。

1.1 设计参数

来自净化工段经二级电除雾器处理的烟气从干燥塔下部进入,与塔顶喷淋下来的w(H2SO4)93%的硫酸充分接触,进行传质、传热,具有强吸水性的硫酸将烟气中的水分充分吸收后,烟气经丝网除沫器、鼓风机进入吸收塔。干燥塔的阳极保护浓硫酸冷却器位于干燥塔和酸泵之间,酸泵出口之后,属于泵后流程。干燥塔阳极保护浓硫酸冷却器主要结构形式为固定管板式换热器,换热面积为1 545 m2,壳体直径DN 1 750 mm,设计条件见表1。

表1 干燥塔阳极保护浓硫酸冷却器设计条件

根据表1设计条件可以看出,浓硫酸循环酸量大,温差大,酸侧出口温度与循环水侧出口温度接近,导致传热推动力小,所需换热面积大。针对这些因素,干燥塔阳极保护浓硫酸冷却器设计过程中需要注意以下问题:进口处出现大流体的冲刷腐蚀,设备内部易于诱发流体振动,以及须进行合理阴极布置以保证电流均匀分布。

1.2 方案优化设计

干燥塔阳极保护浓硫酸冷却器根据制酸方式不同,设计参数也不同,干燥塔的入塔硫酸温度一般控制在≤45 ℃,出塔硫酸温度控制在55 ~65 ℃,冷却器的整体运行温度偏低,出口酸温接近出口循环水温度,传热推动力下降。为此考虑采用双管程形式改变冷却水流速来提高传热系数,或者增加循环水量提高传热推动力和传热系数。两种方式均不改变进出凉水塔总循环水量和传热温差,干燥塔阳极保护浓硫酸冷却器优化参数对比见表2。

表2 干燥塔阳极保护浓硫酸冷却器优化参数对比

3 个方案设备尺寸变化不大,酸侧流速和压降基本相同,完全满足阳极保护使用范围,方案主要通过改变管程参数来优化换热面积。对比发现:(1)在同样安全余量下,提高循环水量后所需的换热面积最小,性价比最高,单管程次之,双管程所需换热面积最大。(2)双管程循环水侧流速提高了1倍,总传热系数增加了8.8%,但由于双管程一程为逆流传热,另一程为并流传热,导致△Tm降低12%,提高的换热效率不足以弥补传热推动力的减小;同时因双管程隔板结构导致壳体增大,降低了换热效率,增加了设备成本,故方案不采用;(3)干燥塔阳极保护浓硫酸冷却器整体运行温度偏低,干吸工段总循环水量为5 360 m3/h,可以通过将循环水量增加210 m3/h,改变出口水温来提高传热推动力,进而至少可减少换热面积125 m2;同时对吸收酸进行核算,由于总循环水量一定,增加干燥酸冷却器循环水量势必导致吸收酸冷却器循环水量减少,通过计算发现换热面积仅增加10 m2,影响基本可以忽略,按照市场价格计算,设备总成本可降低32.2万元,最终确定采用此方案。

1.3 进管束防冲刷结构

硫酸进入壳程时不仅对换热管造成严重的冲刷腐蚀,还会导致换热管束剧烈振动,引起换热器泄漏。设计中考虑在壳程进口处设置特殊防冲刷结构,降低流体对换热管的冲击力,避免浓硫酸直接冲击到换热管外壁。硫酸经过防冲刷结构旁边的流道均匀、缓慢地流过换热管,降低可能出现的硫酸扰动对钝化膜的影响以及大循环酸量对换热管的磨损。

防冲刷结构所占空间较大,同时需考虑阴极、拉杆等占用的未布管区域,合理计算防冲刷结构及进出口流通面积,避免设置防冲刷结构后进口处流通面积不足,以及避免酸流速与压降增加、换热管不均匀加热而产生热应力等问题。根据GB/T 151—2014 中“防冲刷结构-局部布管”计算壳体进口面积和管束进口面积,DN700 接管进口处的ρv2接近标准界限值2 230 kg/(m · s2),改为喇叭口接管形式设计后进口ρv2为1 461 kg/(m · s2),喇叭口接管+防冲刷结构壳体进口ρv2为719 kg/(m ·s2),管束进口ρv2为926 kg/(m·s2),相对于没有防冲刷结构的DN700 接管,分别减小39.12%、12.14%(见表3)。可以看出,喇叭口形式+防冲刷结构有利于减小壳体进口和管束进口的冲刷力。

表3 干燥塔阳极保护浓硫酸冷却器优化参数对比kg/(m·s2)

防冲刷结构设计中还应考虑强度和刚度,尺寸比较大时应考虑增加厚度,防止防冲刷结构过薄造成本身挠度过大。干燥塔阳极保护浓硫酸冷却器换热管为三角形排列,窗口区不布管,防冲刷结构应牢固焊接,避免大冲击力使防冲刷结构脱落,出现无规则乱窜而撞击管束,造成防冲刷结构失效。

1.4 防止流体诱发振动的结构

随着流体的流动,换热器内的换热管、折流板等组件产生微小振动。当大流体进入设备时,诱发振动的频率与组件的固有频率一致或接近,组件振幅增大而导致管束破坏。换热管是换热器的核心部件,是换热器中挠性最大的部件,也是诱发振动后被破坏最严重的部件,换热管的损坏将直接影响换热器的使用和寿命。因此,在干燥塔阳极保护浓硫酸冷却器的设计中一定要避免流体诱发振动。

干燥塔阳极保护浓硫酸冷却器直径较大,管束支撑、管束振动为该设备结构设计的关键问题。干燥塔阳极保护浓硫酸冷却器的管程介质为冷却水,壳程为w(H2SO4)93%的硫酸。管程中的循环水对管束振动影响很小,整个管束主要以传质和传热为主,流体诱发振动主要发生在壳程中,破坏情况如下:(1)折流板对换热管的损伤。为了便于穿管,折流板开孔略大于换热管直径0.40 ~0.45 mm,当折流板较薄时,换热管撞击产生特有形状的磨损,换热管振动会在管壁与折流板孔边缘之间产生较大的接触力,这种力量对换热管有一种割锯作用,会使换热管壁在极短时间内开裂。(2)接头泄漏。换热管振动时,管头与管板连接处受力较大,严重时将导致胀接或焊接点的损坏,造成管板接头处介质泄漏。(3)应力疲劳。换热管的振幅较大时,换热管反复弯折的扭弯应力较高,长期连续振动会使换热管断裂,同时硫酸的腐蚀作用也会加速这种损伤。(4)当换热管的振幅达到足以使换热管发生撞击时,将破坏换热管表面已经产生的钝化膜,致使钝化膜不能有效形成和保持维钝状态,加速设备的损坏。

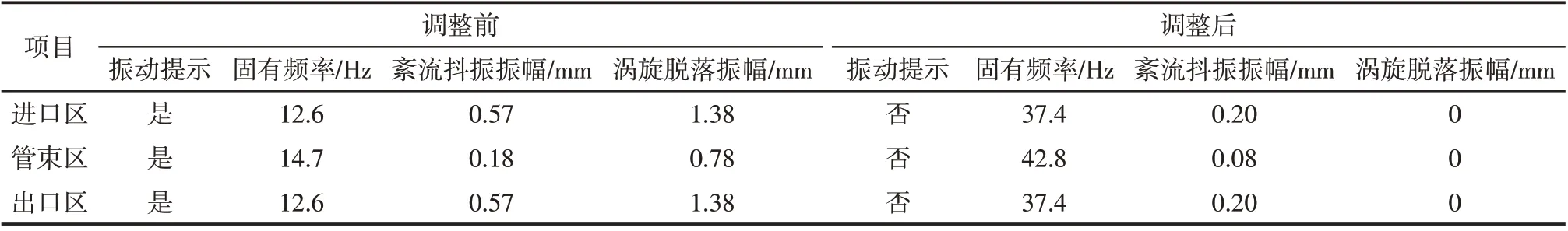

干燥塔阳极保护浓硫酸冷却器循环酸量大,壳程进管束区及横流速度高,压降大,如果忽略设备局部位置流速很容易造成酸速超过极限流速诱发管束振动,同时破坏阳极保护钝化膜。因此,在设计初始需要反复计算设备进口处、管束区、窗口区及横流速度,保证壳程流速满足阳极保护使用条件,同时通过调整无支撑跨距改变换热管束的振动趋势,干燥塔阳极保护浓硫酸冷却器优化方案调整前后的振动特性参数见表4。

表4 调整前后设备进口、管束、出口处振动特性参数

从表4振动特性参数可以看到,调整前的管束固有频率、紊流抖振振幅、涡旋脱落振幅较大,整个换热管长度区均有振动,这主要是由于流体循环量大,进出口处流速高,卡曼涡旋、湍流抖振的频率随之增大,接近管束的固有频率而诱发共振。减小壳程浓硫酸横流速度虽然会降低卡曼漩涡、湍流抖振频率,但同时也会降低换热器的传热效率;因此,通过在换热管二阶振型的节点处增设支撑板,改变固有频率,避免振动发生。

干燥塔阳极保护浓硫酸冷却器通过减少弓形缺口区的换热管数量、增大换热管间距、改变管束排列角度、设置防冲刷结构来控制进口区流动速度、降低无支撑跨距等,将振动特性参数调整至安全范围内,保证设备内所有位置酸速均小于阳极保护极限流速,确保局部酸速安全可靠。

1.5 阴极布置结构

解决阴极布置问题是大型阳极保护浓硫酸冷却器设计的关键点。阴极布置决定阳极电位分布的均匀性,也就是要确定有效保护半径内电位和电流的分布和衰减规律,保证维钝电位能够维持在钝化区间。

干燥塔阳极保护浓硫酸冷却器换热面积为1 545 m2,相同阳极电流密度下所需阴极面积较大,需要使用多根阴极;设备总长为11 m,为保证电流电位分布均匀,同时便于停车检修抽取阴极,可采用多组阴极插入方式[2];布置按照换热管截面以单阴极电流分布的圆周区域当量直径划分单阴极阳极保护范围,同时根据设备直径、换热面积确定最终阴极数量及阴极位置,保证单阴极电场衰减边缘区换热管处于多阴极电场叠加区,保证边缘区换热管的维钝效果。阴极表面采用一次成型的热挤压加工工艺进行四氟乙烯绝缘套管,增大了绝缘层与阴极的贴合度,四氟乙烯套管上按照电流在阴极长度方向上衰减的趋势,由疏到密进行开孔,保证发散电流大小能够使阳极保护电位稳定在钝化区,并使阳极表面电位值尽量接近,有效解决大型阳极保护浓硫酸冷却器由于阴极材料电阻和硫酸溶液电阻引起的电位衰减所造成的不锈钢阳极表面钝化差异。

2 结束语

大型阳极保护浓硫酸冷却器在优化计算中应着重考虑并采取有效措施应对大流体造成运行设备局部冲刷腐蚀及诱导振动情况,保证合理布置阴极使电流均匀分布。目前60 万t/a 以上硫酸装置的上百台在役大型阳极保护浓硫酸冷却器已正常运行,均能满足现场使用工况,对今后大型阳极保护浓硫酸冷却器的进一步优化设计具有指导意义。