近距离煤层群回采工作面瓦斯超限防治技术研究

王向东

(山西汾西中兴煤业有限责任公司,山西 交城 030500)

我国矿井开采的煤层中有大量的近距离煤层群,开采近距离煤层后,邻近的煤层间形成贯的通裂隙,是造成回采工作面瓦斯超限的主要原因[1-2]。山西A矿开采的煤层属于典型的近距离煤层群,为了寻求矿井有效的回采工作面瓦斯超前防治技术,在井下采用高位瓦斯抽放钻孔、采空区抽采钻孔以及高位瓦斯抽放巷三种瓦斯治理措施,对三种不同瓦斯治理技术的瓦斯抽采管理瓦斯浓度、抽采纯量进行监测,记录采面推进速度及瓦斯超限次数,从而优选出更适合矿井本身的近距离煤层群瓦斯高效治理技术措施[3-6]。

1 工程概况

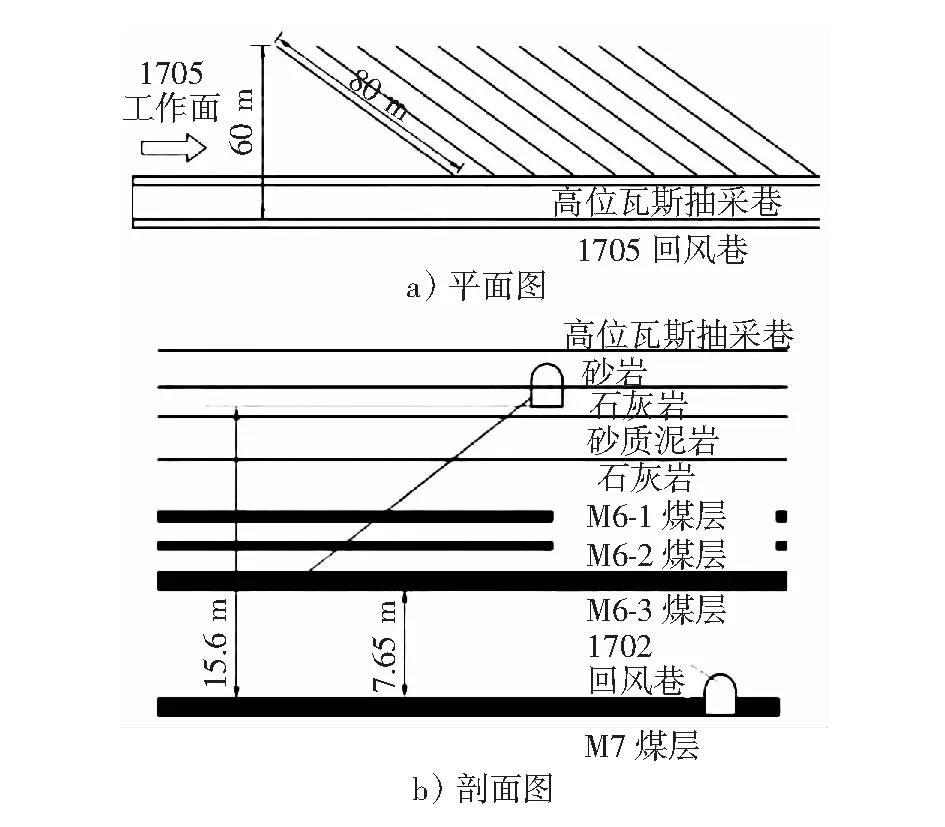

山西A矿开采煤层属于近距离煤层群,将开采的M7号煤层作为实验地点,具体的煤层柱状图见图1。具体的煤层厚度,煤层瓦斯含量及透气性参数见表1。其中,M3~M5号、M5~M6号、M6~M7号煤层间层间距分别为11.65 m、10 m、7.65 m。M7号煤层在回采前采用抽采钻孔进行预抽,但是在采面回采过程中经常发生瓦斯超限事故,给矿井生产带来安全隐患。

2 瓦斯抽采布置方式

2.1 高抽巷布置方式

M7号煤层开采厚度在0.89 m,开采厚度在1.15 m,根据有关研究成果,M7号煤层开采后上覆岩层裂隙带(H),冒落带(h)发育高度可以按照公式(1)、式(2)计算[3-5]:

图1 煤层柱状图

表1 煤层参数

(1)

(2)

式中:M表示煤层开采厚度,m。

从上述计算公式可以得出,M7号煤层开采之后的裂隙带、冒落带高度分别为18.5 m、9.2 m。根据煤层层间距及赋存情况,可以看出,M6-1、M6-2煤层均处于裂隙带内,M6-3煤层处于冒落带内。M7号煤层开采后,M6-1~M6-3煤层中的瓦斯沿着开采引起的裂隙向M7号煤层回采空间涌出,从而造成回采工作面瓦斯涌出量增加,致使采面出现瓦斯超前事故。

为了保证瓦斯抽采效果,一般情况下高位瓦斯抽放巷布置位置的垂直投影与采面回风巷投影间间距在15 m~20 m,为此,在上距M7号煤层15.6 m,垂直投影距离15 m处的裂隙带内掘进高位瓦斯抽放巷,具体掘进长度为650 m,布置见图2。

图2 高位瓦斯抽采钻孔布置示意图

瓦斯抽放巷掘进断面为5.56 m2,前段进行封闭,并采用直径400 mm抽采管路抽采抽放巷内的瓦斯。

2.2 高位瓦斯抽采钻孔布置方式

为了分析对比高位瓦斯抽放巷、高位瓦斯抽放钻孔瓦斯抽采效果,以及对回采工作面瓦斯浓度的影响,在高位瓦斯抽采巷前端布置6个大直径瓦斯抽放钻孔(孔径113 mm),具体布置方式见图3,钻孔终孔间距为6 m,控制高抽巷前方63.5 m距离。

图3 高位瓦斯抽采钻孔布置示意图

2.3 采空区瓦斯抽采钻孔布置方式

在高位瓦斯抽采巷内布置20个下向采空区瓦斯抽采钻孔,具体布置见图4。设计的抽采钻孔长度为80 m,终孔位于M6-3煤层底板,M7号煤层开采的冒落带内,直接与采空区相联通,钻孔终孔间距为15 m。开始布置的采空区瓦斯抽采钻孔与高位瓦斯抽采巷端头距离为160 m,钻孔孔径为75 mm。

图4 采空区瓦斯抽采钻孔布置示意图

在M7号煤层开采过程中,采面上隅角、尾排巷是瓦斯容易积聚位置,是瓦斯超前的高发位置。在3种瓦斯抽采方式布置完毕后,通过高位瓦斯抽采巷末端抽采管路对不同抽放方式的瓦斯抽采纯量、浓度进行监测,而且对采面上隅角、尾排瓦斯浓度进行监测,记录瓦斯浓度、瓦斯量变化随着采面回采变化情况。

3 瓦斯治理效果分析

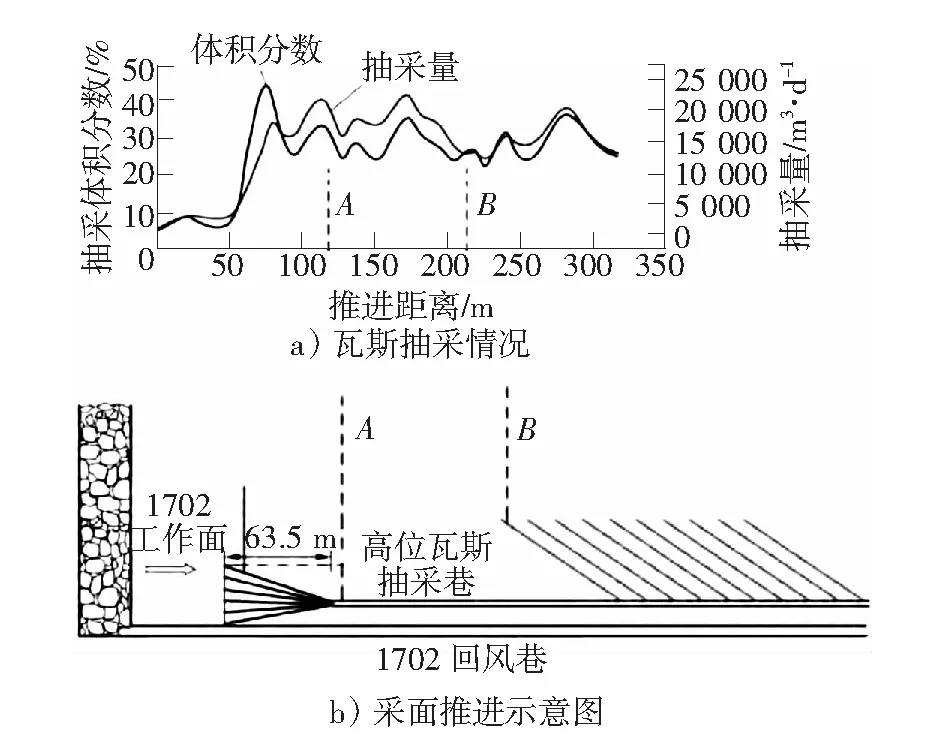

回采工作面回采期间的瓦斯抽采量、抽采浓度变化情况见第124页图5。在采面回采初期,由于采面采空区面积小,上覆岩层未出现垮落,岩层保持较好完整性,在高抽巷内布置的抽采管路未检测到瓦斯。将监测到瓦斯浓度、瓦斯纯量时将推进距离标记为0,此时,回采工作面推进超过高抽巷前端12 m,采面后方采空区内覆岩开始垮落,裂隙与布置的瓦斯抽采钻孔联通。回采工作面推进距离至60 m位置时,瓦斯抽采浓度、纯量显著提升,此时,回采工作面超前高位瓦斯抽采巷前段8.5 m。高位瓦斯抽采巷有效抽采面积增加,瓦斯抽采效率得以提升。

回采工作面推进至150 m位置时,瓦斯抽采浓度、纯量进一步提升,此时回采工作面超前瓦斯抽采钻孔前端6 m左右,由于增加了瓦斯抽采通道,瓦斯抽采浓度、纯量得以提升。随着回采距离增加采动裂隙连接到的瓦斯抽采钻孔增加,但是由于M6-3煤层位于M7号煤层开采引起的冒落带内,大量空气从采空区进入到瓦斯抽采钻孔内,从而导致单位时间内的瓦斯抽采纯量、浓度降低。

图5 采面推进期间的瓦斯抽采量、抽采浓度变化情况

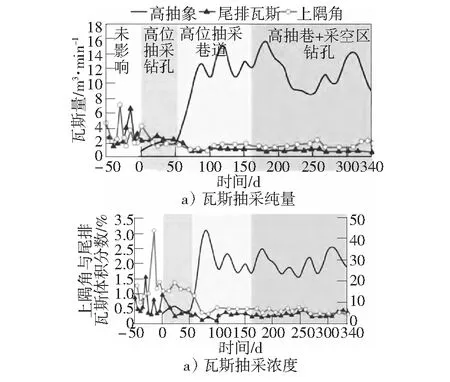

具体回采工作面推进过程中上隅角、尾排瓦斯浓度以及高抽巷内抽采管理瓦斯抽采浓度、抽采量变化情况见图6。在仅采用本煤层瓦斯抽采方式时,回采工作面尾排瓦斯浓度平均在1.16%,最大瓦斯浓度达到3%以上,上隅角处瓦斯浓度平均在0.45%,最高瓦斯浓度达到1.53%,瓦斯超限问题严重影响回采工作面煤炭生产以及生产安全。

高位瓦斯抽采巷治理瓦斯55 d内,为采用高位瓦斯抽采钻孔抽采瓦斯方法,此时瓦斯抽采浓度、纯量分别为2.5 m3/min、9.53%,在高位瓦斯抽采钻孔抽采期间,回采工作面尾排瓦斯浓度、上隅角瓦斯浓度均值分别为1.08%、0.43%,与未采用高位瓦斯抽采钻孔前浓度变化不明显。

高位瓦斯抽采巷治理瓦斯55 d后,采面采空区裂隙带与高抽巷贯通,此时抽采管路内的瓦斯抽采浓度、抽采纯量从2.5 m3/min、9.53%,提升至10 m3/min,25%以上,瓦斯抽采时间至165 d时,采面推进至上隅角平均瓦斯浓度从0.45%降低至0.37%,降幅度接近19%,尾排瓦斯浓度从1.16%降低至0.48%,降低幅度在64%。在高位瓦斯抽采巷抽采瓦斯这段时间内,采面瓦斯浓度均处于低位,未发生瓦斯超限事故。

回采工作面回采165 d后,终孔位于M6-3煤层底板的采空区瓦斯抽采钻孔开采抽采瓦斯。由于采空区瓦斯抽采钻孔将采空区、高位瓦斯抽采巷联通,大量的空气从采空区向高位瓦斯抽采巷涌入,在此阶段,高抽巷内瓦斯抽采管路抽采浓度、瓦斯抽采纯量较高位瓦斯抽采巷单独阶段分别降低约13%、10%,抽采浓度、纯量平均在15% 、11 m3/min。在此阶段内上隅角、尾排瓦斯浓度分别为0.38%、0.46%。

图6 不同瓦斯治理技术瓦斯抽采及采面瓦斯浓度情况

具体回采工作在采用瓦斯治理试验前、后的采面推进、瓦斯超限统计情况见表2。从表2中可以看出,试验前采面的月回采速度仅为20 m,试验中采面的推进速度增加至53 m,推进速度提升至120%;试验前采面共发生6 次瓦斯超限,平均每月0.3 次,采用高位瓦斯抽采巷后,采面瓦斯超限得以杜绝。

表2 采面推进及瓦斯超限统计表

通过试验对比分析,在该矿开采M7号煤层时采用高位瓦斯抽放巷方式,可以有效避免由于临近煤层瓦斯涌出造成的采面瓦斯超限事故。高位瓦斯抽采钻孔抽采期间对采面瓦斯浓度影响较小,不能起到有效治理采面瓦斯涌出作用。

4 结论

1) M7号煤层及上覆M6-1、M6-2、M6-3煤层裂隙不发育、煤层透气性底、瓦斯含量高,M7号煤层开采后M6-1、M6-2、M6-3煤层卸压,瓦斯大量解析,并沿着覆岩裂隙向M7号煤层涌出,是导致M7号煤层回采工作面瓦斯超限的主要原因;

2) 在M7号煤层回采工作面上覆布置高位瓦斯抽采钻孔,不能有效起到防治采面瓦斯超限作用;通过布置高位瓦斯抽放巷,可以有效对采面瓦斯进行治理,降低临近煤层瓦斯向采面涌出量,从而避免M7号煤层回采工作面瓦斯超限;

3) 在回采工作面采用高位瓦斯抽采巷后,采面上隅角、尾排瓦斯浓度较采原采面分别降低20%、60%,有效避免了采面瓦斯超限事故发生,同时采面的推进速度也从20 m/月提升至52 m/月;

4) 采用高位瓦斯抽放巷抽取的瓦斯浓度平均在30%以上,瓦斯浓度较高,可以实现瓦斯资源的高效利用,经济效益及社会效益显著。