热量补偿法对水性聚氨酯乳化过程的影响

辛奇才

(山西兴新安全生产技术服务有限公司,山西 太原 030000)

引 言

水性聚氨酯(WPU)是以水为分散介质,与溶剂型聚氨酯相比较,具备优异的环境友好性和生物安全性,同时具备优异的耐溶剂和良好的力学性能[1]。经过多年的研究开发及应用实践,国内外已有一系列环保水性聚氨酯产品投入了商业化生产与应用[2]。在涂料、胶黏剂、织物涂层与整理剂、皮革涂饰剂、纸张表面处理剂和纤维表面处理剂等方面得到了广泛应用[3]。对于WPU的合成方法己进行了很多探索性研究,目前市场上比较流行的是丙酮法和预聚体分散法,二者各有优缺点[4-6]。且根据应用对象的不同,可以分为芳香族型WPU和脂肪族型WPU,芳香族二异氰酸酯的活性较高,反应条件相对苛刻,生产操作不易控制,加水乳化时预聚体的温度较低,但由于价格优势在应用市场上仍占有很大的份额。

对于WPU的合成方法己进行了很多探索性研究,主要有外乳化法和自乳化法,自乳化法又包括丙酮法和预聚体分散法[4]。本研究在前人的基础上,采用自乳化法中的预聚体法制备WPU。但在实践中发现,无论在实验室还是在产业化生产过程中,由于芳香族水性聚氨酯在乳化时要求预聚体的温度比较低,而且降温时由于预聚体的黏度较大,会在瓶壁上产生不流动的薄层,在高速乳化时无法乳化的预聚体残留在瓶壁上,致使WPU在合成完成后瓶壁或釜壁上有一层残留的聚氨酯弹性体胶膜,对下一次合成或反应造成困扰,必须进行清洗才行。本实验中采用热量补偿法对乳化前的瓶壁进行一定的加热,可以较好地解决这一问题。

1 实验部分

1.1 主要原料

甲苯二异氰酸酯(T-80),工业级,拜耳公司;蓖麻油(C.O.),化学纯,天津市博迪化工有限公司;聚己二酸1.4-丁二醇酯(PBA2000),工业品,长兴公司;二羟甲基丙酸(DMPA),帕斯托化工;丙酮、N、N-二甲基甲酰胺,工业品,北京燕山化工厂;1.4丁二醇(BDO),化学纯,国药集团化学试剂有限公司;三乙胺,工业品,山东淄博有机胺厂;乙二胺,分析纯,西安博晨化学试剂有限公司;γ-氨丙基三乙氧基硅烷(KH-550),工业品,江苏晨光偶联剂有限公司;去离子水,自制。

1.2 芳香族水性聚氨酯合成配方

PBA2000,150 g;蓖麻油,10 g;T-80,60 g;DMPA,15 g;DMF,10 g;BDO,5.1 g;三乙胺,10 g;KH550,3.8 g;乙二胺,2.8 g;去离子水,360 g;丙酮,40 g。

1.3 制备工艺

将聚酯二元醇、蓖麻油加入装有机械搅拌及温度计的四口烧瓶中,加热到100 ℃~105 ℃,真空脱水1.5 h,降温到60 ℃,加入TDI,升温到65 ℃保温1.5 h,用二正丁胺法滴定-NCO值,达到理论值后,再加入DMPA,升温到75 ℃反应30 min后加入BDO,在70 ℃反应1.5 h,用二正丁胺法滴定-NCO含量,指标合格后降温,降温过程中加入少量丙酮调节黏度,50 ℃加入三乙胺,中和反应20 min,降温到25 ℃后加热,在温度开始上升时快速加入冷却到10 ℃的去离子水,高速乳化分散15 min~20 min后,加入乙二胺后扩链,在35 ℃下减压脱丙酮,过滤即得固含量为40%的成品乳液,出料冲洗瓶壁,观察瓶壁上预聚体留存情况。

1.4 性能测试

1) 用傅里叶变换红外光谱仪(美国Nicolet公司)对产品进行测试,扫描波数4 000 cm-1~400 cm-1,分辨率2 cm-1。

2) 用激光粒度分析仪(英国马尔文公司)对产品粒径进行测试,测试温度25 ℃。

3) 用NDJ-8S型旋转黏度计(上海精密科学仪器公司)对产品的黏度进行测试,测试温度25、27、30、35 ℃,转速为750 r/min。

2 结果及讨论

2.1 芳香族水性聚氨酯胶膜的红外表征

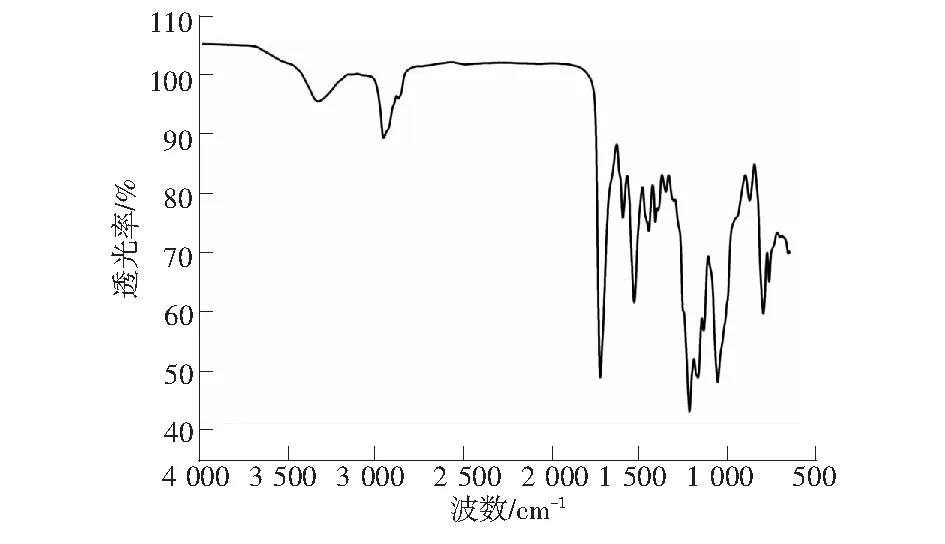

将乳液倒在成膜器皿中室温干燥48 h后成膜,再将胶膜放入80 ℃的烘箱中干燥8 h,对试胶膜进行红外表征,见图1。

图1 芳香族水性聚氨酯胶膜的红外谱图

在图1可以看出,3 328 cm-1处为-OH和-NH基团的伸缩振动峰,1 727 cm-1附近出现了很强的C=O伸缩振动峰。1 120 cm-1为C-O-C的伸缩振动峰。1 533 cm-1附近是-OH基与-NCO基团反应生成的氨基甲酸酯键(NHCO)的吸收峰,1 172 cm-1处为醚键的吸收峰。在1 220 cm-1为Si-(CH3)2的吸收峰。1 598 cm-1、1 535 cm-1、1 452 cm-1处均为苯环特征吸收峰[7]。图1说明合成了芳香族水性聚氨酯。

2.2 热量补偿对乳液外观的影响

对降温到25 ℃的预聚体进行热量补偿会提高它的温度,故而对预聚体乳化难易程度及外观造成了一定的变化,具体变化见表1。

从表1可以看出,随着温度的增高,乳化后乳液的温度也在提高,乳液的外观也逐渐变白。主要是由于预聚体的温度升高,导致乳化变得较为容易;乳化后乳液的温度也变高,导致乳液中残留-NCO的活性变高,与水和滴加的乙二胺反应速率变快,同时也促使副反应增多,导致乳液的外观逐渐变得乳白。

表1 热量补偿后预聚体的外观变化

2.3 不同温度对预聚体黏度的影响

在预聚体乳化前都要降低温度来减少乳化后的副反应,但温度越低黏度越大,还会造成体系内部的温度不一样及黏度出现梯度的变化。为了解决这一问题,故而进行了热量补偿。热量补偿后不同温度对预聚体黏度的影响见表2。

表2 热量补偿后不同温度对预聚体黏度的影响

从表2可以看出,聚氨酯预聚体的黏度随着温度的降低成几何式上升,对乳化造成很大的困难,当进行热量补偿后黏度有逐步降低,在27 ℃时有一个小的拐点,所以实验中将27 ℃设为补偿后的温度,既可以保证预聚体乳化时的黏度,又可以使乳化后乳液的温度处于低点,同时降低-NCO的活性。在热量补偿后温度上升,但黏度比稍稍增加,可能是是盐化后三乙胺的促进作用,进一步增加了预聚体的分子量,故而黏度稍增加。

2.4 热量补偿后不同温度对乳化后乳液粒径的影响

由于预聚体在盐化后经历了降温再升温的过程,不但延长了盐化的时间,而且在温度的变化下对预聚体的黏度产生较大的波动,所以本实验对产品的最终粒径进行的分析测试,结果见第23页表3。

从表3可以看出,随着温度的升高,D50的粒径逐步增大,粒径分布也变得更宽。是由于热量补偿后预聚体温度升高后乳化后的乳液温度也逐步提高,导致-NCO的活性也增加,与水和滴加的乙二胺反应速率变快,致使-NCO扩链反应变得较剧烈,是由于反应不均一造成的[8]。所以,将降温到25 ℃的预聚体热量补偿到27 ℃较为适宜。

表3 热量补偿后不同温度对乳化后乳液粒径的影响

2.5 热量补偿后不同温度对乳化后瓶壁预聚体留存的影响

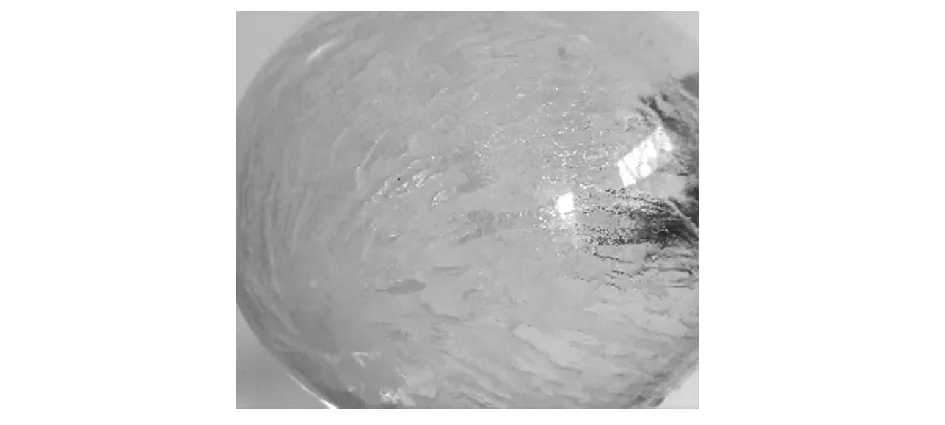

聚氨酯预聚体盐化后一般采用循环水在瓶壁的外壁进行降温,企业生产时一般反应釜的夹套中用循环水降温,导致瓶内或釜内会出现温度梯差,越靠近瓶壁或釜壁的温度越低,而中心部分的料温反而偏高,当黏度越大时,这一现象越为严重,乳化后瓶壁或釜壁就会出现不同程度的预聚体留存情况,热量补偿后不同温度下预聚体留存情况见图2~图7。

图2 降温到25 ℃乳化

图3 降温到27 ℃乳化

图4 降温到30 ℃乳化

图5 热量补偿到27 ℃乳化

图6 热量补偿到30 ℃乳化

图7 热量补偿35 ℃乳化

从图2~图7可以明显看出,当盐化后的聚氨酯预聚体降温到25 ℃时加水乳化后,瓶壁上出现厚厚一层未乳化聚氨酯预聚体,经过后续的扩链反应形成了一层聚氨酯弹性体,牢固地附着在瓶壁上,对清洗和连续反应造成了很大困扰。而进行热量补偿后,聚氨酯预聚体温度升至27 ℃后进行乳化的瓶壁就达到基本干净的程度,可以达到烘干直接使用的程度。

这一现象可以从流体流动形态方面来看,盐化后的聚氨酯预聚体在降温时,黏度越来越大,搅拌时的状态可以类似液体的流动,聚氨酯预聚体温度较高的部分可以看作“层流”,较低的部分可以看作“湍流”而最靠近瓶壁或釜壁的部分可以看作“边界层”,“边界层”乃流体由于固体壁面的存在使其流动受到影响的那部分流体层,当实际流体沿壁面流动时,紧贴壁面上的一层极薄的流体的速度为零,所以在聚氨酯预聚体降温时,靠近瓶壁或釜壁的聚氨酯预聚体温度最低,黏度最大,形成了一层“边界层”,在乳化时无论搅拌速度多大,这一层的“边界层”都是无法乳化的,故而在瓶壁或釜壁上形成了一层料层,也就是所谓预聚体留存[9]。当进行热量补偿后,这一层“边界层”首先接受热量升高温度,由于预聚体的黏度较大及其导热性低,温度并不能及时向内部传递,所以在瓶壁或釜壁边缘形成了一个“高-低-高”的反向温度差,而“边界层”由于升温而降低的黏度可以看作一个润滑层,在乳化时这个润滑层可以很好地随搅拌分散到水溶液中,最终导致瓶壁或釜壁上无预聚体留存情况。

3 结语

本文采用对盐化后的聚氨酯预聚体进行热量补偿的方法,将降温到25 ℃的预聚体热量补偿到27 ℃时,便可以降低由于降温导致的瓶壁上聚氨酯预聚体的“边界层”现象,从而很好地解决瓶壁的预聚体留存情况,为企业提供一个良好的生产工艺。