紫铜表面等离子堆焊Ni60涂层组织与硬度的研究

汪 超,朱协彬*,程敬卿

(1.安徽工程大学 机械与汽车工程学院,安徽 芜湖 241000;2.安徽省鼎恒再制造研究院,安徽 芜湖 241000)

石墨槽与耐火材料槽是有色冶金行业的出铜槽,但现在已被铜溜槽所取代。由于铜溜槽的耐用性要比其他出铜槽长久,为企业降低了成本,工人的劳动强度也得到了减弱,因此铜溜槽受到有色冶金行业的普遍认可和广泛应用。铜溜槽是以紫铜浇铸而成,包含壁体、进出水管道和连接法兰,而壁体内预先埋置了冷却铜管,其冷却铜管的两端分别与进、出水管道连通,且冷却铜管、进出水管道为一体式结构,壁体截面形状为U形。该铜溜槽通过一系列结构上的改进,使铜液铜渣对溜槽无具体冲击点且减轻了对溜槽的冲刷。一般情况下铜溜槽的使用寿命为半年,但用户希望铜溜槽的使用寿命能更长。为此在不改变紫铜基体各项性能的基础上采用表面改性技术提高其工作面性能[1],从而延长了使用寿命,提高了经济效益。

高家诚[2]等为了寻找一种简单而有效的方法来提高铜部件的使用寿命,采用氧乙炔火焰喷涂重熔法在纯铜表面制备了氧化铝基陶瓷涂层。其结果表明:该种涂层与铜基具有良好的连接强度,耐热性和耐碱性有了大幅提高,可以在工业中推广使用。高阳[3]等采用激光熔覆热障涂层在铜基表面制备了ZrO2涂层。其结果表明:采用激光热源在铜基上熔覆热障涂层,可得到密实的氧化锆陶瓷涂层。目前在纯铜表面利用激光熔覆技术制备涂层存在一些问题:激光熔覆设备价格比较昂贵[4];需要编写程序;在操作过程中要穿特殊防护服,避免激光辐射[5]。

等离子堆焊可以在无需经过复杂预处理的金属零部件表面直接进行[6],操作简单、快捷,容易实现机械化自动化。堆焊合金粉末涂层与基体呈冶金结合,稀释率低且焊层均匀美观,与其他焊接工艺相比,等离子堆焊结构更为简单、节能,操作起来也更加方便,焊层与基体结合强度高,设备容易维修和保养[7-8]。由于等离子弧会产生辐射,导致皮肤表层脱皮,所以在操作过程中注意穿好防护服。等离子粉末堆焊技术虽然在钢铁表面强化方面取得了一定的成效和经济效益,但由于铜及其铜合金独特的物理化学性能,不能局部加热导致焊接成为难题,因而紫铜表面等离子粉末堆焊鲜见报道。如何在紫铜表面等离子堆焊制备出无缺陷、冶金结合、耐高温冲刷且具有一定厚度的理想堆焊层成为科研人员和技术工程人员亟待解决的难题。研究针对某公司要求铜溜槽使用寿命更长的问题,采用等离子粉末堆焊的方法,着重开展了紫铜表面等离子粉末堆焊Ni60涂层组织及性能的研究。

1 试验方法

1.1 试验原料

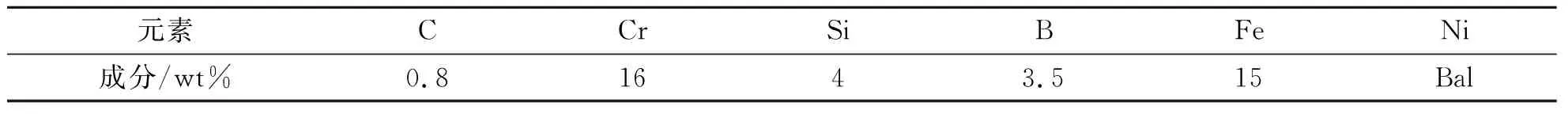

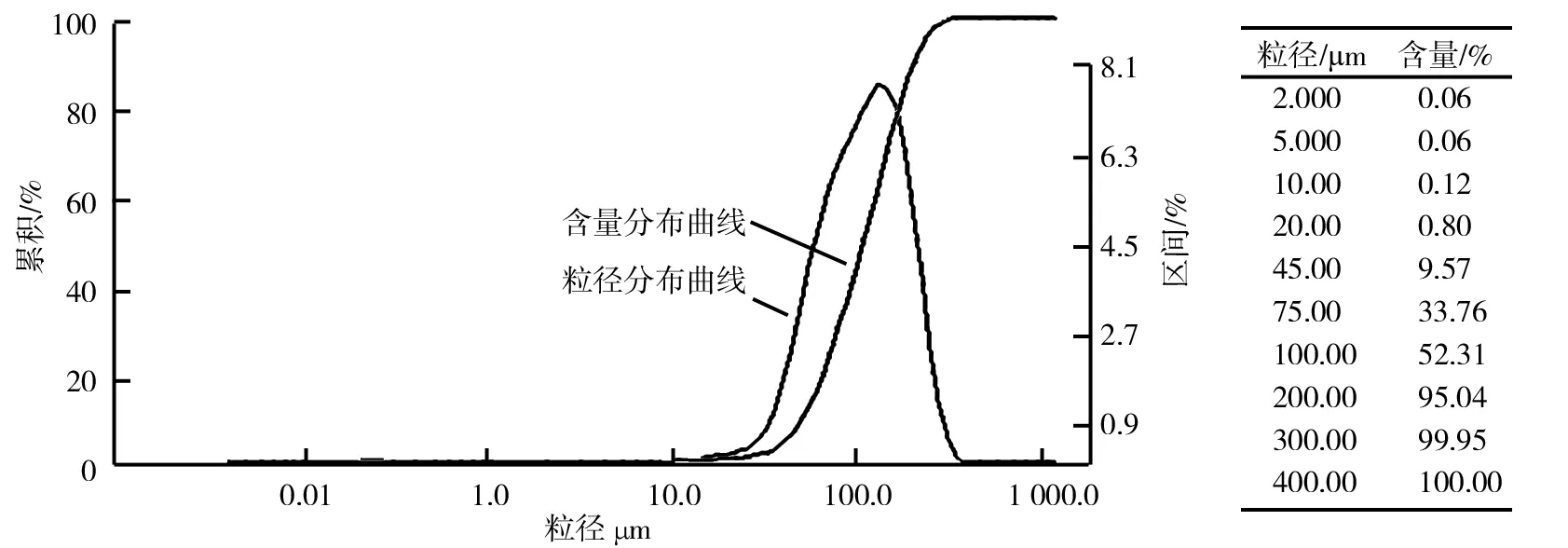

以紫铜作为基体,将其加工成200 mm×150 mm×20 mm的样块。选用Ni60粉末,采用3V成分分析光谱仪分析Ni60成分如表1所示。其微观形貌如图1所示。采用BT-9300ST激光粒度分布仪测出其粒度分布如图2所示。由图2可以看出粒径分布在2~400 μm。

表1 Ni60粉末化学成分

图1 Ni60微观形貌

图2 Ni60粉末的激光粒度

1.2 试验设备

PTR-BX-400A粉末等离子堆焊专机、UM200i/UMT200i系列正置/透反射金相显微镜、BT-9300ST激光粒度分布仪、3V成分分析光谱仪、ZYH-30自控退红外焊条烘干炉、超景深显微镜、里氏硬度计。

1.3 试验过程

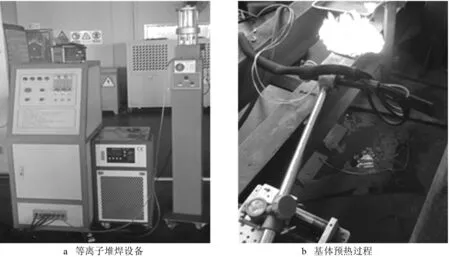

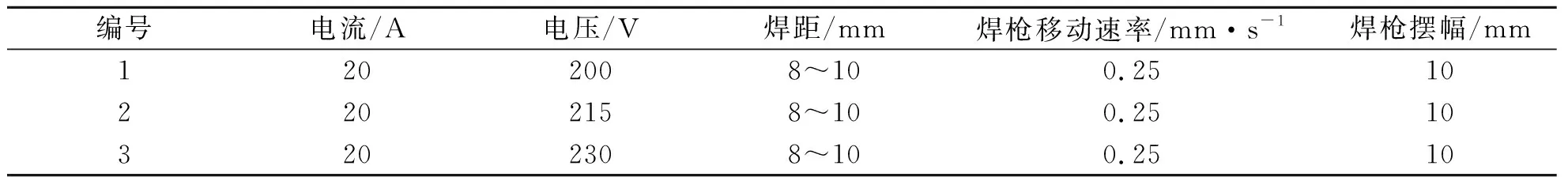

使用PTR-BX-400A粉末等离子堆焊专机(见图3a),氮气作为保护气,氩气作为离子气,工艺参数如表2所示。 堆焊前基体预热到800 ℃(见图3b)。Ni60粉末在ZYH-30自控退红外焊条烘干炉中恒温150 ℃烘干15 min待使用。

图3 设备与过程

表2 等离子堆焊工艺参数

2 结果与讨论

2.1 焊层的形貌表征

等离子堆焊Ni60涂层的宏观表面形貌如图4所示。由图4可知,表面无明显的气孔、裂纹等缺陷,焊道均匀平整[9]。截面宏观形貌如图5所示。图5中焊层厚度为3mm,由图5可以看出,等离子粉末堆焊试样的堆焊层与紫铜基材界面有明显的光亮带,表明为冶金结合,与铜无限固熔[10]。

图4 焊层表面宏观形貌 图5 焊层截面宏观形貌

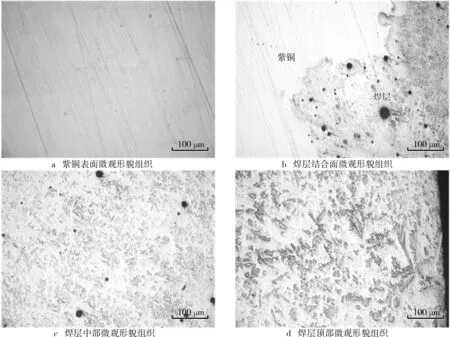

2.2 焊层的金相组织

由于等离子弧的温度可达10 000~50 000 K,熔融的金属粉末在凝固过程中是非平衡的,等离子弧在快速加热和高温梯度、过冷度和快速凝固速率下产生的铜基熔体的快速凝固过程,使等离子堆焊过程中的结晶以非平衡的方式进行,最终导致Ni60粉末等离子堆焊层组织成为单一针状晶体结构或树枝枝晶特征[11]。

对焊层的各个区域进行金相显微观察如图6所示。由图6可知,焊层各区域的微观组织明显不同,这是因为在等离子粉末堆焊的过程中,熔池存在高温梯度,由于紫铜良好的散热性,随着焊接层厚度的增加,冷却速度加快,随着温度梯度的减小,近表面区G/R(G为温度梯度,R为冷却速率)趋于零,从而导致明显的焊层梯度组织[12]。从图6b可以看出,焊接结合界面层晶粒尺寸较为粗大,这是因为在等离子粉末堆焊过程中,Ni60合金粉末没有完全熔融,并且与局部熔融的紫铜基体表面形成了一个典型的液固界面,晶核沿界面法线方向向液相中快速垂直生长。从图6c、图6d可以看出,焊层中间是细小的针状结构,在焊层的顶部形成枝晶和等轴晶。这是由于Ni60自溶性合金粉末中含B和Si两种元素。根据非平衡快速凝固理论,当晶体生长速率和温度梯度恒定时,随着合金熔体中溶质浓度的增加,其成分过冷倾向增大,导致枝晶甚至等轴晶的形成[13]。在焊层中部区域,其组织形貌表现为细针状结晶区更加细小[14-15],这是因为紫铜基板导热、传热能力很好,底部的熔融液态金属迅速冷却。由于较大的过冷度导致晶粒细化,焊层顶部的微观组织主要是枝晶,与其他区域组织相比,枝晶结构变粗,显示了短小的锯齿状二次分枝间距增大[11]。这是因为焊接层顶部的散热主要是凝固的固体导热和自然冷却,并且晶体的生长速度降低。当速率达到枝晶转变的临界速率时,晶体以枝晶的形式生长[16]。

图6 焊层各区域微观组织形貌

2.3 焊层的显微硬度

采用HVS-1000Z数显显微硬度计(见图7)测量Ni60合金焊层与紫铜基体的界面硬度,样块为拍金相的试样,焊层厚度约3 mm,依次从基体到焊层顶部打出硬度。

图7 HVS-1000Z数显显微硬度计

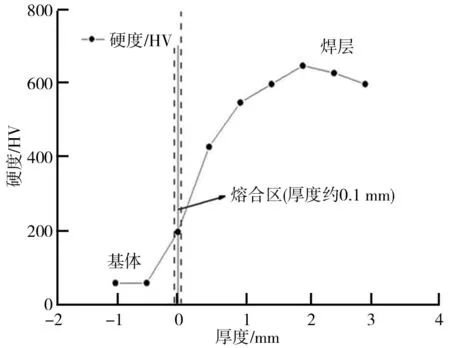

焊层沿焊接深度方向的显微硬度分布曲线如图8所示[17-18]。基体材料的硬度为60.5HV0.1,熔合过渡区硬度为200HV0.1。近熔合区硬度明显增大,在接近焊层表面处硬度达到650HV0.1,然后呈缓慢下降的趋势[19]。

图8 焊层显微硬度曲线分布

与基体相比,焊层各区域的硬度均有所提高,且硬度分布明显。这是由于焊接熔合区附近的底层为典型的液-固界面,分布了大量的镍铬硼化物合金固溶体,起到了固溶强化的效果,焊层中部和顶部扩散分布的小黑点是由于镍基合金含有更多的B、Si、Cr等元素。这些元素形成等离子堆焊过程中的硬脆性化合物,其快速凝固过程起到弥散强化的效果,从而大大提高了硬度。焊接层顶部的显微硬度有缓慢下降的趋势,这可能是硬质相的数量和大小分散在不同的位置,加上晶体中不同位错的相互作用,导致显微硬度存在区别[20]。

3 结论

在紫铜基体表面采用等离子粉末堆焊技术制备Ni60合金粉末涂层,表面无明显的气孔、裂纹等缺陷,焊道成型美观。焊层与基体呈冶金结合,焊层中部为针状结构,顶部组织呈明显的树枝状和长条状。Ni60焊层的熔点1 400 ℃较紫铜1 083 ℃明显提高,耐高温冲刷较好。焊层中部、顶部都具有很高的硬度,这是固溶强化和弥散强化共同作用的结果,最高维氏硬度为650HV0.1,较紫铜硬度60.5HV0.1有了大幅度的提升。