Y2O3 对NiCr-Cr3C2 金属陶瓷涂层热腐蚀性能影响行为研究

倪振航,胡凯,刘侠*,张世宏,薛召露,王硕煜,解明祥

(1. 安徽马钢表面技术股份有限公司,马鞍山243000)(2. 安徽工业大学现代表界面工程研究中心,马鞍山243002)

0 引言

电站锅炉在工业生产以及日常生活中发挥着不可替代的作用,而热腐蚀导致的“锅炉四管”爆管问题影响着火电行业在实际生产中的安全性及经济性[1]。燃煤锅炉管道处于热腐蚀、氧化、磨损相互作用的工作环境下,煤在燃烧过程中产生的坚硬矿物颗粒和硫酸盐沉积物,通过蒸汽凝结、粘着颗粒以及烧结结渣等化学反应,使得锅炉管道传热面遭受严重的腐蚀问题[2]。因此,提高锅炉管道在硫酸盐型热腐蚀环境中的服役寿命及性能具有重要意义。

服役寿命和能源成本制约着电站锅炉的连续运转,采用热喷涂技术制备抗高温耐腐蚀涂层成为锅炉高温防护的重要手段[3-5]。美国TAFA 公司开发的45T (53%Ni-45%Cr-2%Ti)涂层已经应用到高温硫化环境中[6],瑞士CASTOLIN-EUTECTIC公司制备的50/50NiCr 涂层延长了电站锅炉受热面在热腐蚀环境下的使用寿命[7]。超音速火焰(HVOF)喷涂NiCr-Cr3C2金属陶瓷涂层具有硬度高、耐腐蚀性能良好、涂层致密性好、结合强度高以及较好的高温性能等特点,因此其在现代工业领域得到广泛应用[8],可以用于锅炉四管的防护。

锅炉系统复杂的熔盐热腐蚀工作环境,对传统的NiCr-Cr3C2涂层综合性能提出更高要求。研究表明[9-11],在材料中添加稀土元素可以起到细化晶粒、改善材料物理化学性能以及机械性能的作用,这些特性对提高锅炉管道保护用涂层的综合性能具有重要价值。本文通过机械球磨法将三种不同比例的Y2O3掺杂到NiCr-Cr3C2中,采用超音速火焰喷涂方法制备NiCr-Cr3C2-Y2O3复合涂层,研究掺杂不同含量Y2O3的复合涂层在Na2SO4和K2SO4混合熔盐下的热腐蚀性能,以期对NiCr-Cr3C2复合涂层的应用提供数据支撑和理论指导,为后续研究奠定基础。

1 实验设备、材料和实验方法

1.1 实验材料

本实验基体材料选用20G 钢,分别制备尺寸为100 mm×30 mm×6 mm 的板材和Φ25 mm×60 mm 的棒材,基体材料元素组成如表1 所示。热喷涂粉末为粒径为15~45 μm 的商用NiCr-Cr3C2粉末和粒径约1μm 的高纯Y2O3粉末。

表1 20G 钢元素组成Table 1 Composition of 20G steel

1.2 复合粉末制备

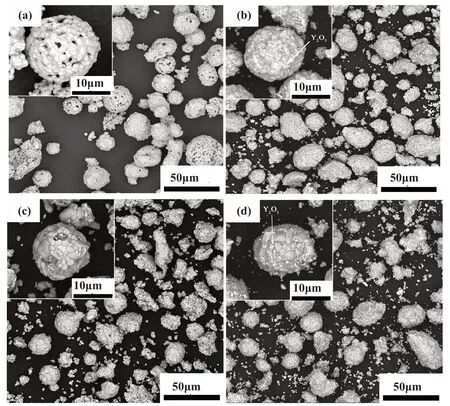

本实验采用机械球磨制备NiCr-Cr3C2掺杂Y2O3复合粉末。Y2O3粉末分别以1wt.%、3wt.%、5wt.%的掺杂量和NiCr-Cr3C2粉末配比称重。机械球磨前将配比好的粉末置于鼓风干燥箱中烘干(温度100℃,时间2 h)。将混合粉末取出与氧化锆磨球按质量比1:10 的比例加入到氧化锆球磨罐中,添加无水乙醇作为保护剂。球磨转速设定为280 r/min,每球磨10 分钟停机并换向一次,总球磨时间为90 min。图1 为原始NiCr-Cr3C2粉末以及Y2O3不同掺杂量复合粉末机械球磨后的表面形貌扫面电镜图。

1.3 复合涂层制备

喷涂前对基体表面进行打磨及抛光处理,喷涂前2 小时内对基体表面进行喷砂粗化处理,并用无水乙醇清洗并烘干。喷涂设备采用ZB-2000型超音速火焰喷涂系统,以丙烷作为燃料,氧气作为助燃剂。喷涂参数如表2 所示,制备涂层厚度约300μm。

图1 喷涂粉末形貌图:(a) NiCr-Cr3C2 粉末;(b)掺杂1wt.% Y2O3 的NiCr-Cr3C2 粉末;(c)掺杂3wt.% Y2O3 的NiCr-Cr3C2 粉末;(d)掺杂5wt.%Y2O3 的NiCr-Cr3C2 粉末Fig.1 The morphologies of spray powder: (a) The powder of NiCr-Cr3C2, (b) 1wt.% Y2O3 doped NiCr-Cr3C2 powder, (c) 3wt.% Y2O3 doped NiCr-Cr3C2 powder, (d) 5wt.% Y2O3 doped NiCr-Cr3C2 powder

表2 超音速火焰喷涂工艺参数Table 2 Spraying parameters for HVOF process

1.4 复合涂层性能检测

使用线切割机将喷涂样片切割成15 mm×15 mm×6 mm 尺寸试样块并对其截面进行冷镶嵌,利用Phenom XL 扫描电镜(SEM)及X 射线能谱仪(EDS)对抛光后的涂层截面进行观察并表征涂层截面微区化学元素种类及分布,利用Bruker-D8 Advance X 射线衍射仪(XRD)对喷涂态涂层表面以及热腐蚀后涂层表面进行物相分析。

采用维氏硬度计对涂层的硬度进行测量,在300gf 的载荷下采集涂层不同区域硬度数据并取平均值。涂层孔隙率利用ImageJ 软件进行分析计算,分析过程采用金相显微镜对涂层截面5 个不同位置拍摄放大倍数为200 倍的金相照片并取孔隙率平均值。涂层结合强度测试采用拉伸法,按照GB/T8642-2002 中的规定,同组试样测试4 次,共测试4 组,涂层结合强度取测试平均值。

采用涂盐法测试涂层在650℃下的热腐蚀性能。使用精密切割机将喷涂涂层与基体剥离,试样尺寸为 15 mm×10 mm×0.20 mm。将摩尔比为7:3 的硫酸钠和硫酸钾的混合盐溶液,用毛笔均匀地涂敷至涂层表面,随后放入105℃的电热鼓风烘箱中烘干,混合盐涂敷质量为3~5mg/cm2。实验过程中试样每隔5h 出炉空冷至室温并使用电子分析天平称重,再放入箱式电阻炉继续热腐蚀实验,依次循环,累积热腐蚀时间为100h,计算涂层质量变化并绘制热腐蚀动力学曲线。

2 结果与讨论

2.1 涂层物相分析

图2 是不同Y2O3掺杂量下的复合涂层的XRD 衍射图谱。从图中可以看出,涂层中主要物相为Cr3C2、NiCr 以及少量Cr7C3和Y2O3。在43°衍射角附近出现较宽衍射峰,这是由于在热喷涂过程中熔融颗粒的快速冷却使晶粒细化或形成非晶相所致。Cr7C3相的出现是由于部分熔融Cr3C2在喷涂过程中氧化和脱碳所致。

图2 Y2O3 掺杂NiCr-Cr3C2 涂层的XRD 图谱Fig.2 XRD patterns of Y2O3-doped NiCr-Cr3C2 coatings

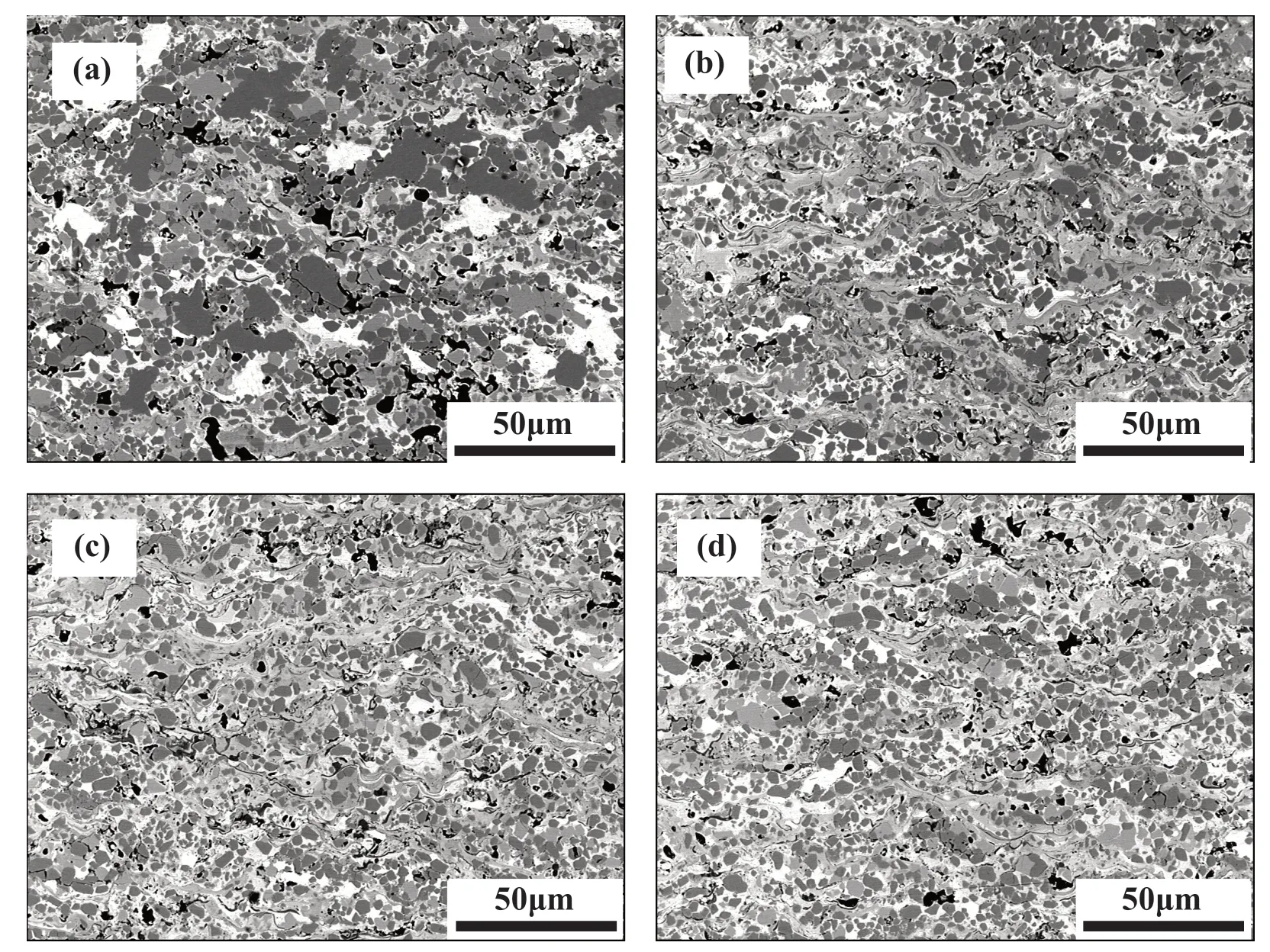

图3 Y2O3 掺杂NiCr-Cr3C2 涂层的截面形貌图:(a)NiCr-Cr3C2;(b)NiCr-Cr3C2-1wt.% Y2O3;(c)NiCr-Cr3C2-3wt.% Y2O3;(d)NiCr-Cr3C2-5wt.% Y2O3Fig.3 Section morphologies of Y2O-doped NiCr-Cr3C2 coatings: (a)NiCr-Cr3C2, (b)NiCr-Cr3C2-1wt.% Y2O3, (c)NiCr-Cr3C2-3wt.% Y2O3, (d)NiCr-Cr3C2-5wt.% Y2O3

图3 分别是3 种掺杂不同含量Y2O3的NiCr-Cr3C2复合涂层的截面形貌图。从图中可以看出,涂层主要由白色NiCr 相和灰色Cr3C2相组成。在喷涂过程中,低熔点的NiCr 粒子在基体表面迅速冷却凝固时嵌入高熔点、高硬度的Cr3C2颗粒,使得涂层相界面处形成孔隙,添加Y2O3可以明显降低复合涂层的晶粒尺寸,使NiCr 相分布更加均匀,且与Cr3C2相结合更加致密。添加Y2O3细化了涂层微观组织[12],在结晶过程中,Y2O3在增加晶核数量的同时能够抑制晶粒生长,使涂层微观组织更加均匀[13-15]。

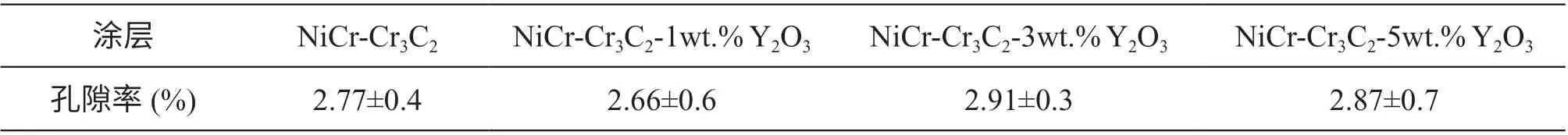

表3 是3 组不同Y2O3掺杂量下的复合涂层的孔隙率。可以看出掺杂1wt.%Y2O3的复合涂层孔隙率最低,掺杂3wt.%、5wt.%Y2O3反而使复合涂层孔隙率升高。当添加少量Y2O3时,Y2O3的加入可以提高涂层表面润湿性,提高涂层附着力,降低涂层孔隙率。添加大量的Y2O3将影响涂层的连续性并使涂层孔隙率升高。

表3 不同Y2O3 掺杂量下复合涂层孔隙率Table 3 Porosity of coatings doped with different Y2O3 content

2.2 力学性能分析

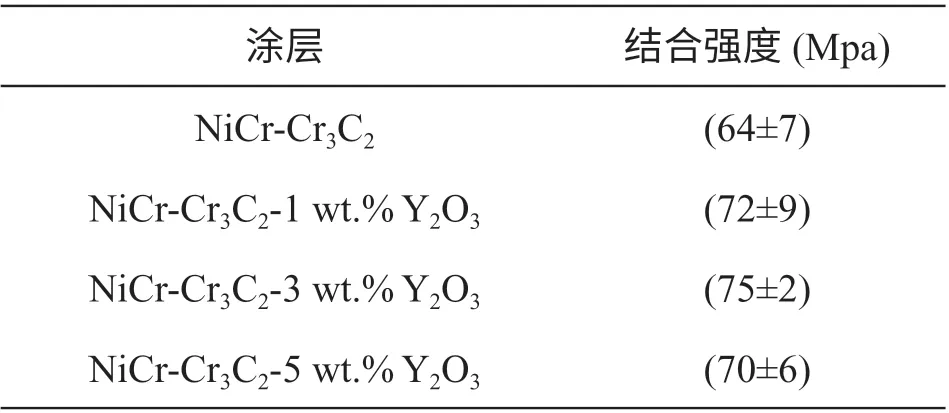

表4 为掺杂不同含量Y2O3的NiCr-Cr3C2复合涂层的结合强度。从表中可以看出,掺杂Y2O3可以提高涂层结合强度。在涂层承受拉应力时,Y2O3能够有效抑制涂层中裂纹的萌生和扩展,降低了微观裂纹处应力集中的发生,提高了复合涂层结合强度。

表4 不同Y2O3 掺杂量下涂层的结合强度Table 4 Bonding strength of coating doped with different Y2O3 content

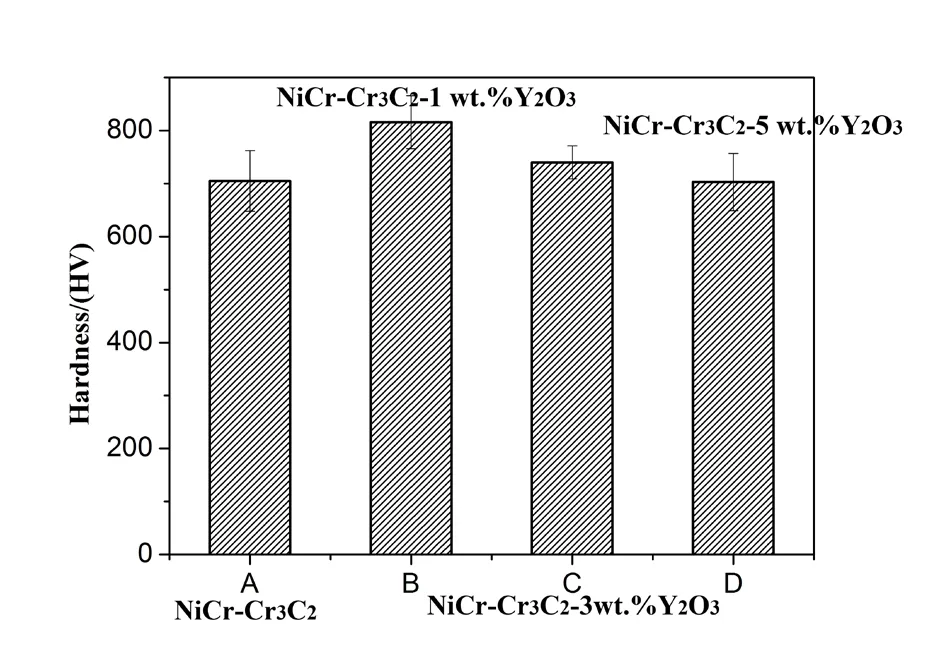

图4 为3 种不同Y2O3掺杂量下的复合涂层的截面显微硬度。由图可知,NiCr-Cr3C2涂层的截面显微硬度约为705HV,掺杂Y2O3明显提高了涂层截面显微硬度,且掺杂1wt.% Y2O3使复合涂层硬度达到最高为801HV,过量的Y2O3使涂层致密性降低,导致复合涂层显微硬度也随着Y2O3掺杂量的升高而降低。

图4 不同Y2O3 掺杂量下NiCr-Cr3C2 涂层的截面显微硬度:(A)NiCr-Cr3C2;(B)NiCr-Cr3C2-1 wt.%Y2O3;(C)NiCr-Cr3C2-3wt.%Y2O3;(D)NiCr-Cr3C2-5wt.%Y2O3Fig.4 Microhardness of Y2O3-doped NiCr-Cr3C2 coatings: (A)NiCr-Cr3C2, (B)NiCr-Cr3C2-1wt.%Y2O3, (C)NiCr-Cr3C2-3wt.%Y2O3, (D)NiCr-Cr3C2-5wt.%Y2O3

2.3 涂层热腐蚀性能分析

2.3.1 涂层热腐蚀动力学曲线

图5 绘制出原始NiCr-Cr3C2涂层与3 种不同Y2O3掺杂量复合涂层的热腐蚀动力学曲线。从图中可以看出,4 种涂层的热腐蚀动力学曲线都符合抛物线规律。掺杂1wt.%和3wt.%Y2O3的复合涂层的热腐蚀增重均低于原始NiCr-Cr3C2涂层,而掺杂5wt.%Y2O3的复合涂层显示出最高的热腐蚀增重,说明只有加入适量的Y2O3使涂层具有最佳的耐热腐蚀性能。过多的Y2O3易在晶界处偏析形成氧通道,使得涂层内部发生严重氧化,造成热腐蚀性能下降[16]。

如图5 所示,在热腐蚀初期,涂层质量迅速增大,在热腐蚀末期,涂层质量基本保持不变,且出现微弱的失重现象。这是由于,复合涂层中的Ni 和Cr 在热腐蚀初期会迅速氧化形成NiO 和Cr2O3;随着热腐蚀的进行,连续的Cr2O3膜能够阻止涂层的内部氧化。在热腐蚀后期,少量氧化膜的剥落使涂层出现失重现象,剥落区域暴露出的新鲜涂层表面继续发生热腐蚀进而出现增重反应,因此在腐蚀后期热腐蚀动力学曲线出现起伏现象。

图5 不同Y2O3 掺杂量下涂层的热腐蚀动力学曲线Fig.5 High temperature corrosion kinetic curve of Y2O3-doped coatings

2.3.2 热腐蚀涂层物相分析

图6 是复合涂层经过热腐蚀后的X 射线衍射图谱。从图中可以看到,四种涂层产生的热腐蚀产物都以Cr2O3为主。涂层表面未检测到含硫化合物,这是由于热腐蚀熔盐中硫含量较低,硫化反应不能持续进行。一方面,Cr2O3能够在涂层表面形成连续的保护膜,阻止腐蚀性气体和物质与涂层接触。另一方面,Y2O3能够提高Cr2O3膜的致密性,使氧化膜抵挡硫和氧向涂层内部的扩散,因此在生成的Cr2O3和涂层中含有的Y2O3共同作用下,掺杂Y2O3的复合涂层表现出更优异的抗热腐蚀性能。

图6 热腐蚀后涂层XRD 图谱:(A)NiCr-Cr3C2;(B)NiCr-Cr3C2-1wt.%Y2O3;(C)NiCr-Cr3C2-3wt.%Y2O3;(D)NiCr-Cr3C2-5wt.%Y2O3Fig.6 XRD spectra of coatings after high temperature corrosion: (A)NiCr-Cr3C2, (B)NiCr-Cr3C2-1 wt.%Y2O3, (C)NiCr-Cr3C2-3wt.%Y2O3, (D)NiCr-Cr3C2-5wt.%Y2O3

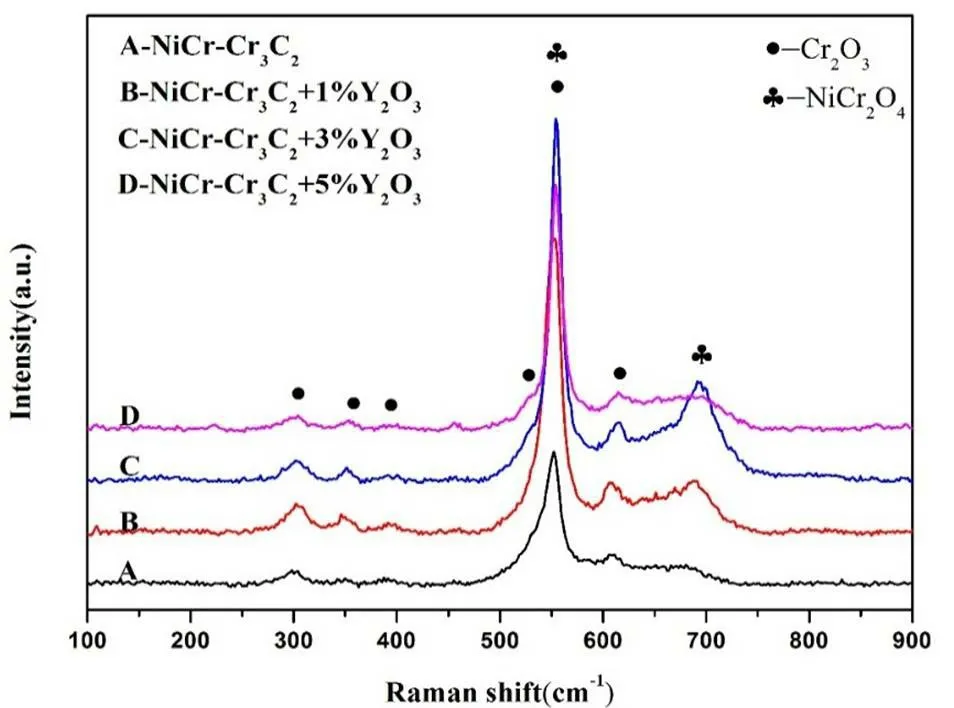

图7 不同Y2O3 掺杂量下涂层的热腐蚀表面拉曼光谱Fig.7 Raman spectra of high temperature corrosion surface of Y2O3-doped coatings

图7 为3 种掺杂不同含量Y2O3的复合涂层热腐蚀后表面的拉曼光谱。从图中可以看出,掺杂1wt.%和3wt.% Y2O3的复合涂层表面出现明显的NiCr2O4尖晶石峰,原始NiCr-Cr3C2涂层和掺杂5wt.% Y2O3的复合涂层表面未检测到明显的尖晶石相。图8 为掺杂Y2O3的复合涂层的热腐蚀表面形貌。结合表5 中涂层表面不同区域EDS 分析,可以得到热腐蚀后涂层表面以片状Cr2O3和颗粒状NiCr2O4为主,掺杂Y2O3后的复合涂层表面不同程度地出现了Cr2O3膜的连续生长,其中掺杂1wt.% Y2O3的复合涂层表面出现大块连续的Cr2O3膜且NiCr2O4晶粒明显细化,表现出较好的抗热腐蚀性能。

2.3.3 热腐蚀机理分析

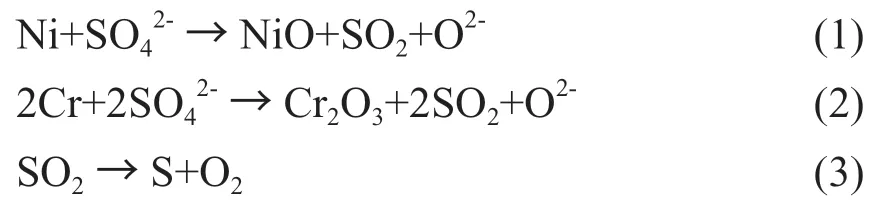

热腐蚀实验中采用Na2SO4和K2SO4混合熔盐,在热腐蚀的起始阶段,涂层表面发生以下反应:

起始阶段涂层表面被氧化生成NiO 和Cr2O3,随着反应的进行,Cr2O3会与O2-及O2作用发生碱性溶解:

生成的CrO42-会扩散至腐蚀表面,并再次与熔盐反应生成Cr2O3,直到CrO42-达到饱和状态,Cr2O3的含量不再增加。另外,在高温下NiO 与Cr2O3反应生成NiCr2O4尖晶石相:

掺杂Y2O3后,复合涂层的高温耐蚀性能明显提高:一方面,Y2O3加速涂层表面形成连续氧化膜;另一方面,Y2O3能起到细化晶粒的作用,减缓Cr2O3碱性溶解速度,延长了热腐蚀孕育期[17]。另外,晶粒细化有利于涂层高温蠕变,氧化膜较高的附着力和抗裂纹萌生能力降低了应力集中的发生[18],同样提高了涂层抗热腐蚀性能。

3 结论

本文采用超音速火焰喷涂方法,在G20 钢表面制备了不同Y2O3掺杂量的NiCr-Cr3C2复合涂层。利用扫描电镜(SEM)、X 射线衍射仪(XRD)、 射线能谱仪(EDS)、拉曼光谱等测试方法检测了涂层的物相结构、显微组织和力学性能,并研究了复合涂层在Na2SO4和K2SO4混合熔盐下的热腐蚀性能,结果表明:

(1) 涂层中添加稀土氧化物能够细化晶粒,提高涂层致密性以及力学性能。掺杂1wt.%Y2O3的NiCr-Cr3C2复合涂层显微硬度达到801 HV,结合强度达到72 MPa。随着掺杂量的增加,涂层力学性能降低。加入适量Y2O3有助于提高涂层力学性能。

(2) 涂层抗热腐蚀性能随着Y2O3掺杂量的增加呈现出先上升后下降的趋势,当掺杂1wt.%Y2O3时,NiCr-Cr3C2复合涂层显示出最好的抗热腐蚀性能。

(3) 在硫酸盐热腐蚀环境中,掺杂1wt.%Y2O3可以促进NiCr-Cr3C2复合涂层形成连续致密的Cr2O3氧化膜且使Cr2O3晶粒得到细化,致密的氧化膜阻止了硫扩散到涂层内部,减缓了氧化膜溶解速率,提高了涂层的抗热腐蚀能力。