ZL114A铝合金在制动缸设计开发中的应用

鲍春光 韩红文 朱君华

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011)

0 概述

近年来随着高速动车组的快速发展,对于动车组尤其是转向架空间限界、簧下质量的轻量化要求越来越重视,针对转向架基础制动装置部分的小型化和轻量化研究也越来越多,如内部带放大机构制动缸、紧凑型制动夹钳单元的研制,铝合金制动盘、碳纤维盘片摩擦副,铝合金制动缸等产品的研究等。项目组针对制动夹钳单元的小型轻量化也开展了相关工作,开发了内部带力放大杠杆的制动缸,力放大倍率在2.3,缸径ø200 mm的输出力能达到传统不带内部放大机构制动缸缸径ø250 mm输出力水平,有效降低了制动缸占用空间,但是初期制动缸缸体缸盖采用球铁材料,整体重量为21 kg,与对标产品目标值17 kg还存在一定的差距,因此考虑针对制动缸的壳体类零件缸体缸盖等采用铝合金材料试制来减少重量。

1 缸体缸盖材料选型及技术要求

1.1 缸体缸盖材料选型

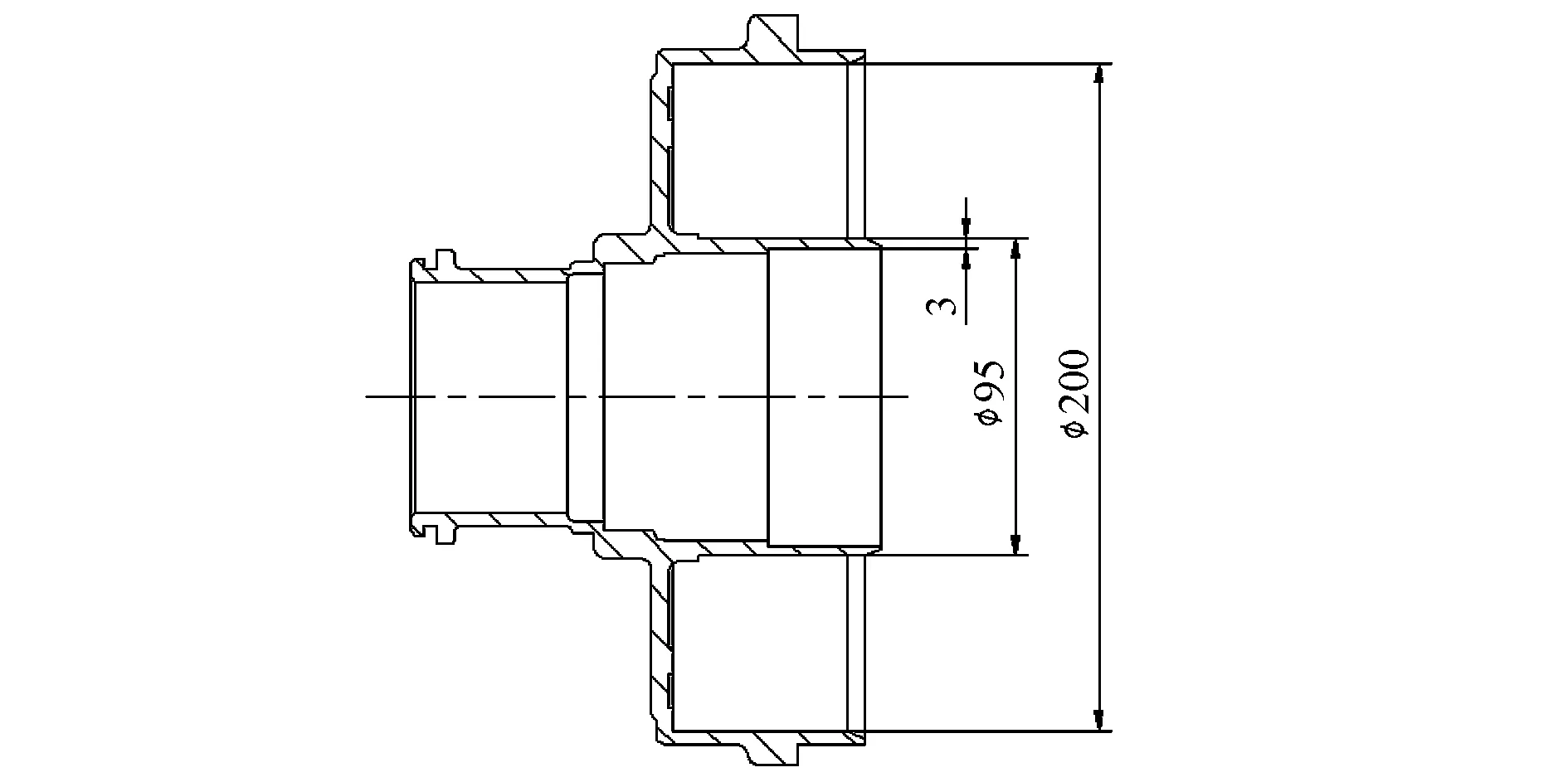

制动缸缸体二维图如图1所示,该制动缸采用的活塞为圆环式结构,活塞ø95 mm内径与缸体ø95 mm外径配合密封,活塞ø200 mm外径与缸体ø200 mm内径配合密封,为了满足轻量化要求,缸体壁厚普遍较薄,最薄处为3 mm。缸体与活塞间充气气压最高800 kPa,缸体ø200 mm内径与ø95 mm外径将受到活塞密封圈摩擦作用;3 mm壁厚内外面均要加工成形。

图1 制动缸缸体结构图

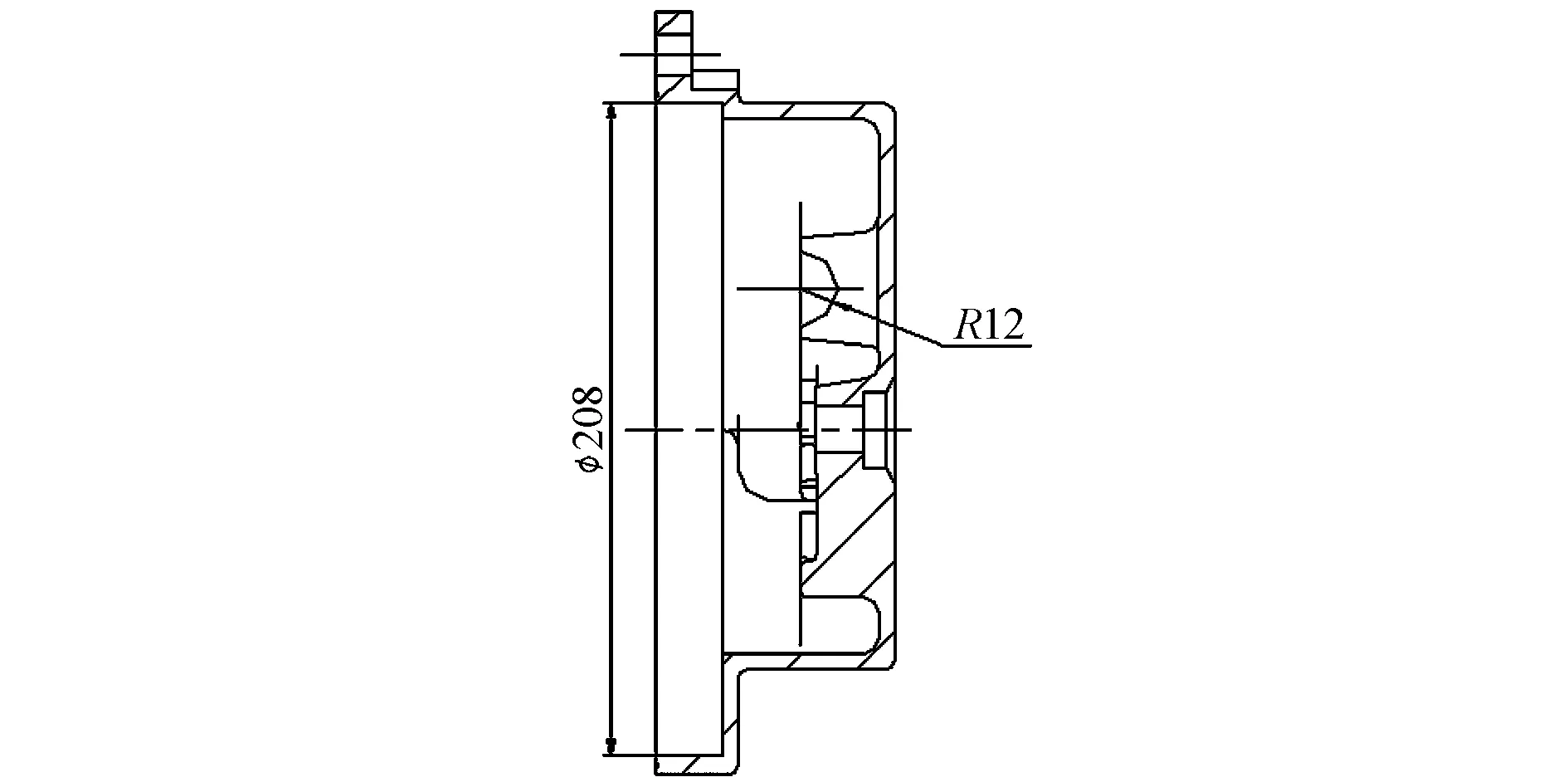

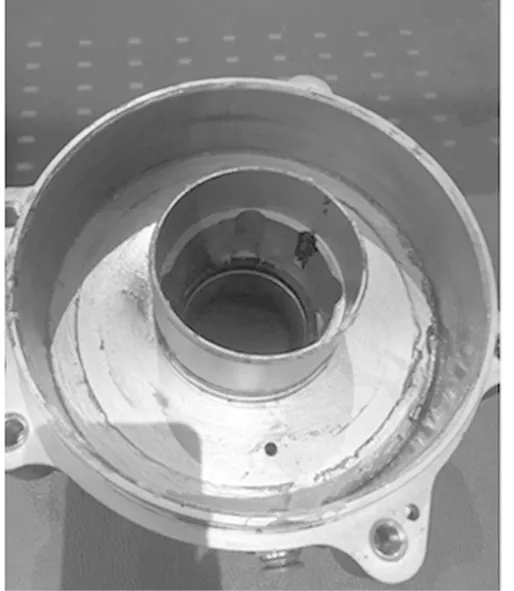

图2 制动缸缸盖结构图

制动缸缸盖如图2所示,R12 mm半圆孔处为内部杠杆转动支点,在活塞充气800 kPa时,通过转动支点传递到制动缸盖上的力为:

F=P×A×(i+1)=64 225 N。

其中:P为充气气压;A为活塞面积;i为制动缸内部力放大倍率。

在传统制动缸上也有过采用ZL101A铝合金的设计开发经验,但是相较传统制动缸结构,新制动缸有两大不同点给铝合金选型带来挑战:

(1) 缸体需要两道密封,中间有一段凸出的薄壁管,活塞内侧ø95 mm密封与铝合金摩擦匹配以往没有应用经验,匹配特性需要研究;中间薄壁凸起,ø95 mm和ø200 mm表面属于密封配合面,表面尺寸精度和粗糙度较其他部位高,给加工和表面处理带来困难。

(2) 缸盖内部转动支点承载大,较传统制动缸外部与杠杆铰接承载相比要高出一倍,经强度仿真校核最大应力达120 MPa,较传统缸应力在70 MPa水平有大幅升高,且该转动支点为半圆形状无法加装衬套保护本体材料免受磨损,因此基体材料需要选择硬度较高的铝合金,且表面要做硬化处理来提高其耐磨性。

针对上述特点选取了ZL101A、ZL114A、ZL201A这几种铝材进行对比分析来确定优选方案。

ZL101A在原传统制动缸缸体上有过应用,缸体壁厚在7 mm以上,和密封件配合面未做硬化处理能满足疲劳100万次使用要求。ZL101A铝合金耐大气腐蚀性能良好,通常不需要表面防护处理,在承载不大的条件下,适用于砂型、金属型、熔模壳型及石膏型工艺铸造形状结构复杂要求气密性的各种优质铸件,最优机械性能如表1所示。

ZL114A合金是在ZL101A合金基础上增加Mg含量发展起来的Al- Si- Mg系高强度铸造铝合金,具有较高的力学性能,同时具有优良的铸造性能,即高流动性、抗热裂性良好的致密性和可焊性等,适合于铸造要求承载能力大的重要复杂薄壁结构件[1]。ZL114A合金的抗蚀性高,在大气条件下使用可不作表面防护处理,可以采用阳极氧化处理、电镀、涂珐琅、喷漆等进一步提高抗腐蚀性和耐磨损性,最优机械性能如表1所示。

ZL201A为可热处理强化Al-Cu-Mn系高强度铸造铝合金,可以取代某些锻造铝合金(例如 2A50)等制造承力较大和受动载荷的飞机零件,合金铸造性能不如Al- Si 系合金,有疏松热裂倾向,不宜制造形状十分复杂的铸件,主要采用砂铸,尺寸精度、气密性和耐蚀性低于Al- Si系合金,阳极氧化性能良好,可采用硫酸阳极氧化,并用重铬酸钾封孔[2],最优机械性如表1所示。

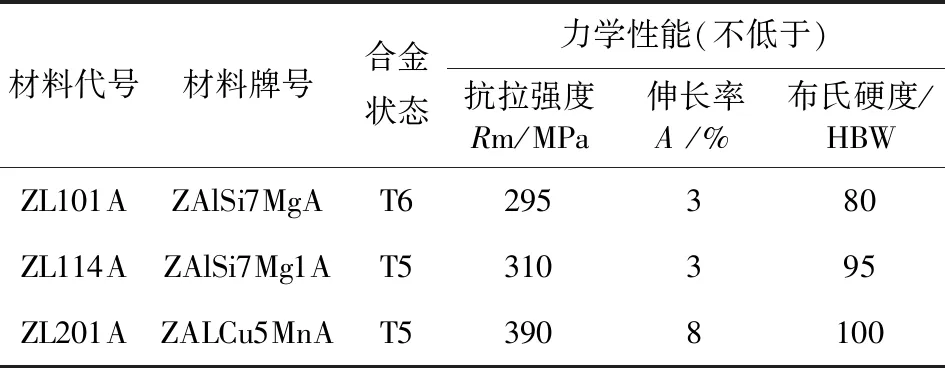

表1 铸件机械性能

综合分析来看,在机械性能方面ZL114A略优于ZL101A,但是ZL114A在适应复杂薄壁承载结构方面的性能明显优于ZL101A;ZL201A的机械性能优势明显,但是在铸造性能方面劣势也很明显,采用砂型铸造尺寸精度难以满足要求,适应批量生产的经济可行性也较差。基于缸体的薄壁轻量化特点,高承载、高密封性要求,及与密封件配合滑动耐摩擦性能要求,最终决定选用ZL114A铸造加工成型。虽然传统制动缸选用的ZL101A未采取阳极氧化处理,考虑到该型制动缸结构和承载方面的差异性,决定进行对比试验验证来最终确定是否采用阳极氧化处理。

1.2 技术要求

缸体缸盖采用金属型铸造方法或金属型铸造并进行变质处理,合金热处理状态为T5,热处理方法按照GB/T 1173规定执行;铸件尺寸精度为GB/T 6414—1999《铸件尺寸公差与机械加工余量》CT7级;铸铝件进行浸渗处理,其气密性要求在800 kPa气压下不超过2 kPa/2 min;加工件成品表面进行阳极氧化处理,与密封件配合面表面粗糙度为Ra0.8 μm。

2 样品试制

2.1 铸造工艺

根据铸件尺寸精度要求、气密性要求及滑动配合对表面粗糙度方面的要求,采用重力金属型铸造成型方法,采用由复合变质法分步精炼、变质工艺稳定的优质铝液,热处理方案为在 545 ℃固溶处理 10 h,在 160 ℃时效处理 6 h[3]。

采用上述工艺方法试制铸件的力学性能如下:抗拉强度Rm为333 MPa;硬度为111 HBW;伸长率A为3%。针孔度小于2级,满足设计要求。

2.2 阳极氧化

采用硫酸阳极氧化,并在 110 ℃高温水蒸汽进行封闭处理,最后进行烘干处理,由于阳极氧化后表面粗糙度会增大,密封表面氧化前机加工粗糙度Ra一般控制在0.4 μm~0.8 μm,阳极氧化后会增大至Ra2.6 μm以上,为了保证良好的密封性,需要对缸体ø95 mm外径表面和ø200 mm内径表面进行滚压抛光处理,针对该种环形活塞用缸体专门订制了专用滚刀用于抛光处理。

采用上述工艺方法后,氧化膜厚度达17.7 μm,硬度达到330HV0.01,与活塞配合面粗糙度达到Ra0.6 μm。

3 试验验证

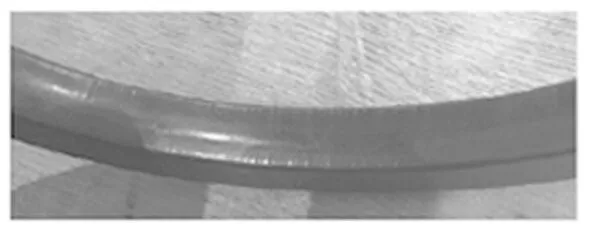

选取未阳极氧化和采用阳极氧化的缸体进行耐疲劳性能对比试验研究。未阳极氧化缸体经过10万次疲劳试验后密封试验泄漏量超标,拆解后发现缸体内油脂已经与磨屑混杂成大量干粉状颗粒堆积在各处,如图3所示。ø95 mm密封圈内圆周面唇口出现竖条裂口,如图4所示,ø200 mm密封圈未见明显异常;阳极氧化后的缸体经过100万次动作疲劳试验后表面状态未发生变化,内部油脂仍然均匀地分布在四周,如图5所示,密封件未见明显异常。由此可见,密封件尺寸大小对磨耗匹配性影响较大,采用阳极氧化的铝合金耐磨性能得到了极大提升,能满足该型结构制动缸设计要求。

图3 未阳极氧化缸体

图4 损坏密封圈

图5 阳极氧化缸体

采用Zl114A铝合金材料制动缸重量在16.5 kg,较球铁材料制动缸减重4.5 kg,达到了目标要求;采用阳极氧化的缸体耐腐蚀性能良好,盐雾试验达700 h,明显优于采用磷化处理的球铁缸体72 h,更有效地保证了制动缸疲劳密封性;其他型式试验性能如强度疲劳试验、-40 ℃低温密封性试验,振动冲击试验、IP防尘防水试验等均能达到球铁制动缸同等水平。

4 结论

上文探讨了采用ZL114A替代球铁进行制动缸零件试制的应用研究,将制动缸整体重量由21 kg降至16.5 kg,尺寸精度由CT9级提升至CT7级,耐腐蚀能力由盐雾试验72 h提升至700 h,有效提升了产品性能和质量。