某一胶黏剂在橡胶金属件中的粘接性能研究

王 林 周承龙 谢彦飞

(株洲时代新材料科技股份有限公司 湖南 株洲 412007)

橡胶金属复合制品由于综合了橡胶高弹性和金属高强度等优点,广泛应用于轨道车辆、工程机械及船舶、航空等领域,而两者的黏合是产品质量的关键。由于橡胶和金属表面的浸润性和自由能相差很大[1],且橡胶金属复合件通常在动态下使用,这对橡胶和金属的黏合提出了更高的要求,涉及到粘接机理的研究、橡胶与金属预处理的研究、高性能胶黏剂的研制、粘接方法及粘接过程中各项工艺参数的选择等。

目前株洲时代新材料科技股份有限公司橡胶金属复合制品主要采用国外品牌的胶黏剂,在一定的表面处理下,根据产品结构及特点采用不同方式成型为复合制品。除国外品牌外,国内并无广泛应用的品牌,通过前期调研,选择了一种国产胶黏剂(PLT815/821LF),并对比公司现用胶黏剂的性能,作为技术储备,防患于未然。

1 试验

1.1 主要原材料

90°剥离样板,按GB/T 7760—2003制作;菌型样板,按GB/T 11211—2009制作;剪切样板,按GB/T 12830—2008制作;底胶T811,面胶T835;底胶L805,面胶L808,为现用胶黏剂;底胶PLT815,面胶821LF,NR,IR、SBR、BR/IR,内部配方。

1.2 主要仪器与设备

Q226自动喷砂机;Y33-50A型平板硫化机;WE-600A型液压万能试验机;凯灵自动磷化线。

1.3 试样制备

骨架表面处理:脱脂→喷砂→溶剂清洗→涂胶→干燥→包装。

1.4 性能测试

90°剥离样片黏合性能按GB/T 7760—2003测试;菌型样片黏合性能按GB/T 11211—2009测试;四板剪切样片黏合性能按GB/T 12830—2008测试。

2 结果与讨论

2.1 胶黏剂与胶料的粘接性能

2.1.1胶黏剂与不同胶料粘接性能对比

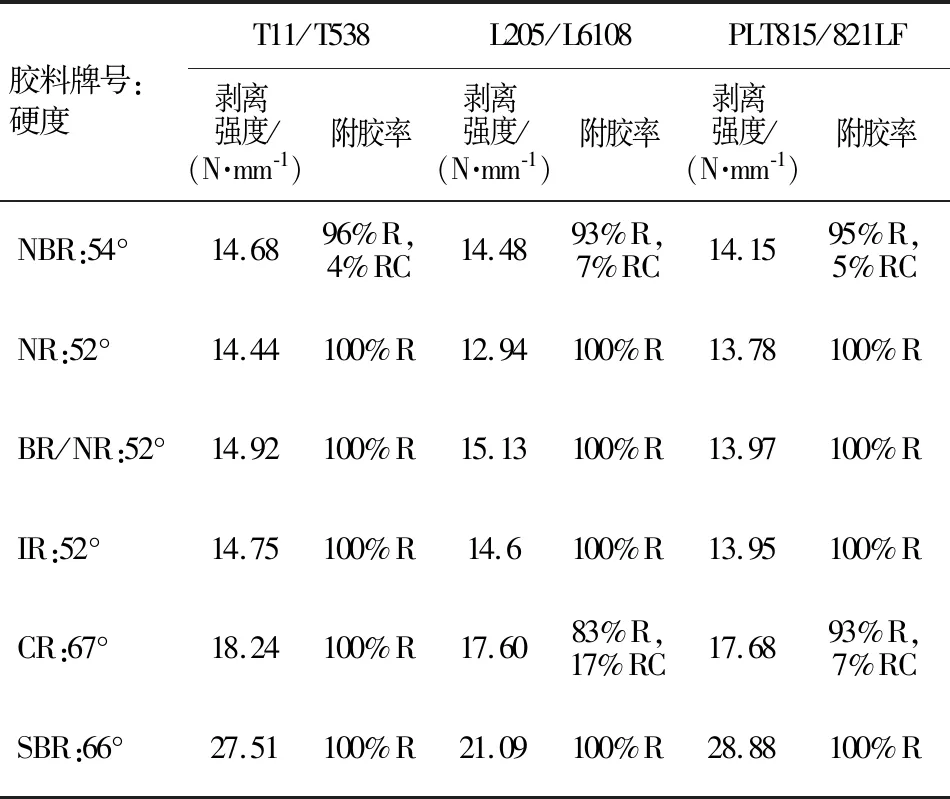

3组胶黏剂与不同胶料的粘接强度及附胶率如表1所示,粘接强度均在10 N/mm以上,L805/L808与CR的附胶率稍差,粘接强度与其他胶黏剂无明显差异,可见3组胶黏剂均可与不同胶种达到良好的黏合,有较好的胶料适应性。

表1 与不同胶料粘接性能对比

2.1.2胶黏剂与不同硬度胶料粘接性能对比

NR作为轨道减振制品中的最常用胶料,以其为例,对比各胶黏剂与不同硬度NR的粘接性能,如表2所示,可以看出,各胶黏剂与低硬度、中硬度NR的粘接强度及附胶率无明显差别,硬度增大,胶料强度增大,剥离强度增大,L805/L808由于耐冲刷性稍差,当高硬度胶料在硫化压力下流动在胶黏剂表面时,会对胶黏剂产生冲刷作用,导致胶黏剂无法均匀在金属表面分布,其在橡胶和金属表面的反应程度会有所不同,进而影响橡胶与金属的粘接性能。

表2 胶黏剂与不同硬度胶料粘接强度对比

2.1.3胶黏剂与不同硫化体系粘接性能对比

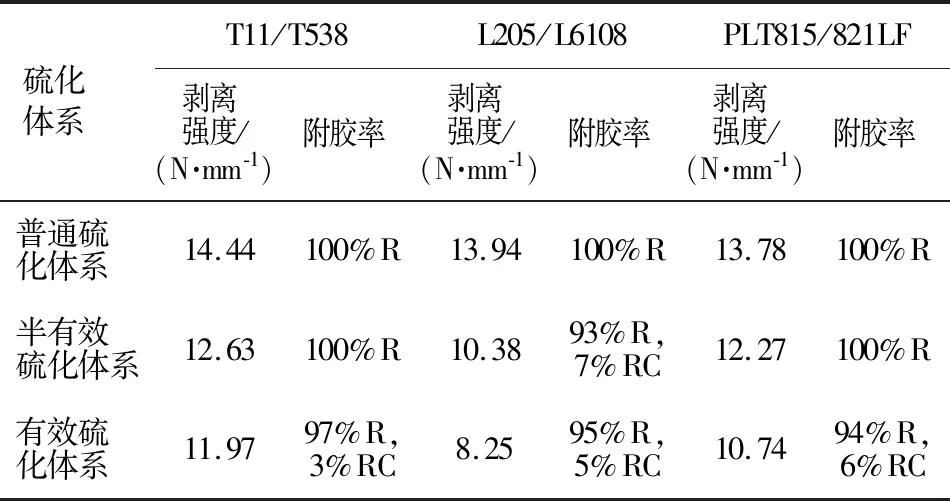

胶黏剂与不同硫化体系胶料的粘接性能如表3所示,3组胶黏剂与各硫化体系的粘接强度无明显差异;而硫化体系不同,胶黏剂的粘接强度有所差异,分析认为,普通硫化体系产生的交联键以多硫交联键为主,半有效硫化体系中以低硫和多硫交联键为主,有效硫化体系中以单硫和双硫交联键为主,而胶黏剂与胶料的反应过程中,交联键越多,两者间化学反应越多。

因此,不同硫化体系下胶黏剂的粘接强度依次优劣为:普通硫化体系,半有效硫化体系,有效硫化体系。

表3 胶黏剂与不同硫化体系粘接强度对比

2.2 胶黏剂与基材粘接性能对比

2.2.1胶黏剂与不同材质基材粘接性能对比

不同材质下胶黏剂的粘接强度及附胶率如表4所示,3组胶黏剂与不同基材均表现出了良好的粘接强度和附胶率,T811/T835与不锈钢的粘接性能稍差,L805/L808、PLT815/821LF对这3种基体材质有良好的适应性。一方面不锈钢作为惰性材料,表面能较低,与橡胶的粘接较差,另一方面T811/T835在基材适应性方面相对较差。而公司轨道交通产品大多以碳钢为主,可见3组胶黏剂可以满足产品的使用需求。

表4 胶黏剂与不同材质粘接强度对比

2.2.2胶黏剂与不同硬度基材粘接性能对比

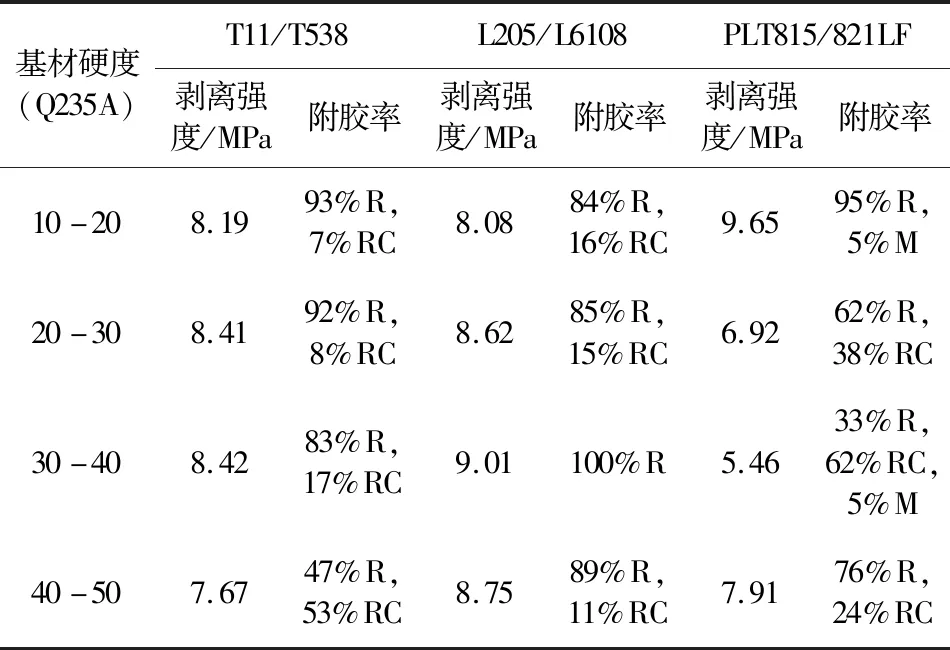

胶黏剂与不同硬度的碳钢粘接性能如表5所示,3组胶黏剂的附胶率均有较大波动,推断认为基材硬度提升,表面处理难度增大,粗糙度的均匀性和表面积均会受到影响,胶黏剂无法在基材表面充分浸润和渗透,易形成局部缺陷和应力集中,导致粘接性能不稳定,这与上述不同基材的粘接性能相吻合,不锈钢硬度较高,与胶黏剂的粘接性能就会相对较差[2]。

表5 胶黏剂与不同硬度基材粘接强度对比

2.3 不同表面处理方式下胶黏剂粘接性能对比

不同表面处理方式下胶黏剂的粘接强度及附胶率如表6所示,3组胶黏剂均表现同样的趋势:喷砂后磷化大于喷砂大于抛丸,胶黏剂与金属发生粘接主要通过胶黏剂浸润金属表面后渗入到金属表面的空隙和凹孔内,并排除界面上吸附的空气,同金属表面充分接触,然后通过吸附作用和各种啮合形式的机械作用产生黏合[3]。不同表面处理后的金属表面粗糙度不同,抛丸后粗糙度较大,金属表面凹凸不平,影响胶黏剂的浸润性,易形成缺陷和应力集中,而磷化膜则增大了粘接的接触面积,增强了胶黏剂的渗透吸附能力。

在同一表面处理方式下,各胶黏剂粘接强度相差不多,PLT815/821LF粘接强度在10 N/mm以上,附胶率在98%以上,稳定性和粘接强度均优于其他胶黏剂。

表6 不同表面处理方式下粘接强度对比

2.4 不同受力方式下胶黏剂粘接性能对比

胶黏剂在不同受力方式下的粘接强度及附胶率如表7所示,菌型试验主要考察在拉断作用力下金属-橡胶的粘接性能;四板剪切试验主要考察在纵向剪切力作用下的橡胶-金属粘接性能;90°剥离试验主要考察在剥离作用力下橡胶-金属的粘接性能。在不同受力方式下,3组胶黏剂均表现出了良好的粘接强度和附胶率[4]。

表7 不同受力方式下粘接强度对比

3 结论

通过对比3组胶黏剂与不同胶料、不同硫化体系、不同基体材质、不同表面处理方式及在不同受力方式下的粘接性能,得出PLT815/821LF粘接强度及附胶率与T811/T835相当,可见具有一定的应用前景。