提高大功率机车车轮抗剥离性能的生产实践

国新春

(宝武集团马钢交材科技有限公司, 安徽 马鞍山 243000)

货运重载已成为当今世界铁路运输的主流发展方向,大功率机车营运而生,投入运营的数量逐年递增。但是,重载带来的车轮踏面剥离质量问题也越发突出,严重影响车轮的使用寿命。一般定义剥离是指车轮在运行过程中由于制动热作用或轮轨滚动接触疲劳作用而在踏面圆周或部分圆周上呈现出的金属掉块剥落损伤和鱼磷状或龟纹状热裂纹现象[1]。在车轮出现微裂纹后,一般要对轮对进行相应的落轮旋削或打磨,车轮踏面出现剥离掉块严重时需要更换轮对,这都将大大增加铁路部门的运输成本[2-3]。

1 大功率机车车轮常见剥离形貌特征

根据多年大功率机车运营的跟踪结果,大功率机车车轮的剥离型式主要分三种:接触疲劳剥离、制动剥离、擦伤剥离。其表面形貌如图1 所示。由于剥离的形成原因各有差异,故在实际观察中剥离可呈现出不同的宏观形貌[4-10],其对应关系如表1。

表1 剥离类型、表面形貌、金相组织形态及失效原因

图1 机车车轮典型剥离形貌

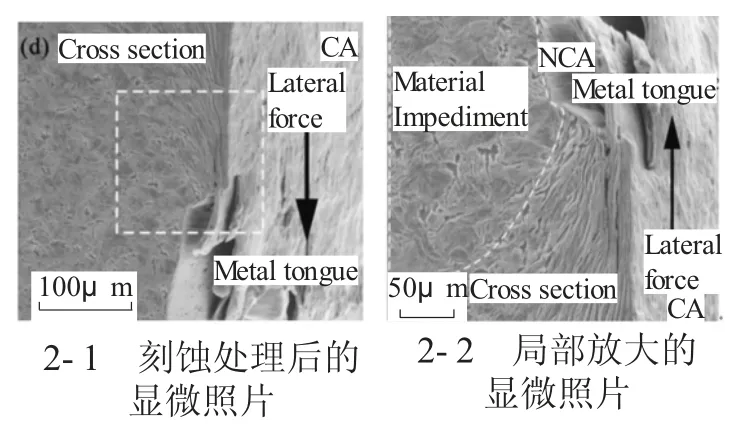

车轮疲劳剥离机理是车轮在行进过程中,受到复合型载荷(垂向力、切向力和横向力)周期性的塑性变形的作用,使得车轮踏面变形区的残余应力达到其应力极限,疲劳裂纹将会向车轮踏面内部扩展。在塑性积累区边缘明显有翘起的金属层,它是表层材料处于破碎和剥离的临界状态,如图2 所示。制动剥离和擦伤剥离被认为是热裂纹损伤和机械作用下马氏体白层破碎的结果。

图2 塑性变形区的显微照片

制动热和擦伤热往往会使车轮踏面与轨道面接触区达到材料的奥氏体化温度,奥氏体化区域的深度可以在踏面下方达1 mm。在随后在空气中快速冷却的过程中,过冷的奥氏体转变为脆硬的马氏体,在轮轨接触表面形成马氏体白层,马氏体白层的厚度可达0.2~0.7 mm。局部的马氏体白层与基体有着不同的材料性质,是裂纹萌生和剥离产生的重要原因。

2 提高大功率机车抗剥离性能的生产工艺改进

2.1 微合金化车轮钢的成分设计

从剥离产生的机理分析,提高车轮踏面变形抗力是抑制剥离的有效途径之一。车轮用钢成分中,硅元素和锰元素的加入可以起到固溶强化的作用,同时提高车轮钢的热稳定性,从而降低车轮材料对滚动接触疲劳和棘轮效应的敏感性,而减缓疲劳裂纹的萌生[11]。硅元素是非碳化物形成元素,不存在于渗碳体中而主要固溶于体心立方晶格的铁素体中,和铁原子较大的尺寸差使铁素体晶格产生强烈的畸变,形成固溶强化。这种固溶强化作用不仅体现在车轮钢的先共析铁素体中,还存在于珠光体铁素体中。车轮钢显微组织以珠光体组织为主,因此,硅元素的加入会增加车轮钢的总体强度,且较碳元素相比,对材料塑性的降低较小。硅元素可有效缩短珠光体转化时间,减少马氏体的形成。

2.2 提高热处理加热炉均匀性

热处理工艺是决定车轮综合性能的关键,环形加热炉采用分区温度控制,提高加热炉的温度场的均匀性。沿环形炉圆周方向设置10 个温度控制区,每控制区上部炉顶沿炉宽方向对称安装二根热电偶参与炉温自动调节。炉壁两侧对称位置装分别装有两支监控炉温电偶,这样炉温控制和检测做到全覆盖,无死角。

环形加热炉烧嘴密集布置并且采用以小火焰控制。提高炉温的均匀性,全炉使用高速烧嘴脉冲控制加大对炉膛气氛的搅动,脉冲燃烧过程充分地搅动炉内的气氛来获得均匀的加热强度,提高炉内传热效果。

炉膛压力应保持炉膛微正压0~20 Pa,在此压力下,可有效地防止外部冷气侵入和火焰外延。炉膛压力主要通过调节烟道闸板开度来进行调节,本方案在烟道内布置金属换热器,将助燃空气预热到300~350 ℃,改善炉内燃烧状况,节能降耗。燃料燃烧效率提高,炉气更容易充满炉膛,炉温会更加均匀。

为验证改善效果,采用炉温跟踪仪重点对温差最大的外环温度进行了测量,从炉膛中部的5 号测点,到炉膛外环的1 号测点,除预热段以外,炉内宽度方向上的温差基本控制在10 ℃以内,炉温改善效果明显。

2.3 车轮淬火冷却工艺

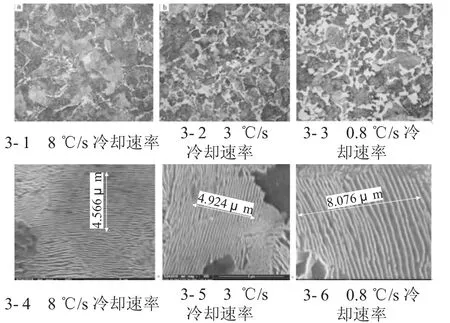

车轮钢材料组织以珠光体组织为主,珠光体的片层间距大小在很大程度上决定了材料的总体韧性。珠光体片层间距越小,车轮钢抗断裂性能越好。通过对大功率车轮钢J2 材质研究分析,900 ℃奥氏体化后用8 ℃/s,3 ℃/s、0.8 ℃/s 等不同的冷却速率获得不同片层间距的珠光体组织。三种工艺下的显微组织及珠光体偏间距如图3,冷速的提高促进了珠光体片层间距的细化。

图3 三种不同冷速下的的显微组织

3 结语

车轮踏面剥离是车轮损伤的一种形式,普遍存在于现役列车轮对中。从形成机理和原因来区分主要分为滚动接触疲劳剥离、制动剥离和擦伤剥离三种。滚动接触疲劳剥离的产生被认为是踏面表面材料塑性变形积累导致疲劳裂纹萌生和扩展的结果。本文从车轮钢的成分合金化、热处理工艺改进来提高大功率机车车轮的抗剥离性能。剥离的产生是多因素共同耦合的作用,针对不同的影响因素可以采取一定的措施减少剥离的产生。如优化机车的控制性能,减少空转和滑行对踏面的损伤、用规范的或新型的增黏剂等等。