炼钢钢包加盖保温节能技术研究应用实践

边志刚

(河钢集团宣钢公司, 河北 宣化 075100)

钢包加盖技术是一项绿色、环保、节能的新技术,符合国家大力倡导的节能减排的政策要求[1]。该技术通过将炼钢生产中钢水盛装的钢包进行加盖,实现降低钢水运转过程中的温度损失,起到良好的保温效果,满足低成本高质量炼钢生产的要求。炼钢生产的钢包加盖工艺流程已经成为先进钢铁企业生产的重要环节,在节能降耗和降低企业成本方面效果很好。

1 应用背景

河钢集团宣钢公司(全文简称宣钢)二钢轧厂150 t炉区现有2 座150 t 转炉,1 套双工位RH 精炼炉和2 套LF 精炼炉,年产合格钢水340 万t。钢水消耗物料运转路径主要有两条。第一条路经为:转炉吹炼生产出合格钢水→吹氩站吹氩调整钢水成份→钢水平车将钢包运输到连铸跨待吊工位→15 号或者16 号天车将钢水包吊运至1 号或者2 号连铸机进行钢水浇铸生产合格钢坯。第二条路经为:转炉吹炼生产出合格钢水→吹氩站吹氩调整钢水成份→钢水平车将钢包运输到精炼跨待吊工位→19 号天车将钢水包吊运至精炼工位进行通电精炼→钢水平车将钢包运输到连铸跨待吊工位→15 号或者16 号天车将钢水包吊运至1 号或者2 号连铸机进行钢水浇铸生产合格钢坯。

通过路径一流转的钢水占到60%,通过路径二流转的钢水占40%。原来设计的钢包运转系统是在连铸机大包浇铸的时候钢包加盖,在从转炉出钢到连铸机的过程中全流程不加装大包盖。在相同的工艺状况下,现在炼钢钢水过程温度降低在85°左右,这样导致要满足工艺要求转炉出钢温度必须控制在较高的区间1 670°~1 680°度之间。在引入钢包加装包盖工艺之后,由于钢包在运转过程中相对较封闭,起到了良好的保温效果,使得转炉过程温度控制可以降低10°左右,因此十分有必要进行钢包加盖技术改造,达到在节能的同时降低消耗,优化工艺流程,促进钢水质量提升的目的。

2 总体思路和实施方案

2.1 总体思路

该项目根据宣钢150 t 转炉的实际工况进行针对性的设计,在机械结构和电气控制设计时充分考虑宣钢150 t 炉区的生产特点和工艺点布置情况,使得钢包加盖设备设施的控制和运行与现在的生产工艺设施进行良好的匹配,促进钢水包调度运转效率,提高生产质量。

该厂150 t 炉区含2 座转炉、2 套双工位LF、1套RH 精炼炉等工艺设备,根据该情况设计采用钢包盖13 套、加脱盖装置8 套、立式包盖存放架6 套、钢包支轴24 套、电气控制系统8 套、监视控制系统8 套、天车用包盖吊具2 套。

该项目设计的时候考虑下述原则:

1)采用挂钩型式的钢包加盖装置,加脱盖装置与钢包运行装置同步运行。

2)LF 炉本体设备保持不变。

3)钢包盖厚度不得低于400 mm。

4)钢包倾翻装置保证钢包盒钢包盖在120°的范围内,摆开的钢包盖与坑之间不产生干涉;钢包及钢包盖在旋转过程中保证安全可靠。

5)在南北钢包热修间区域设置钢包盖立式存放架,作为脱盖、加盖或存放包盖用备用操作和观察钢包渣线及处理事故。

6)钢包加盖装置实现自动加脱盖,可实现就地机旁箱和操作室监控画面远程操作和监视。

2.2 实施方案

宣钢150 t 炉区设计采用专门的钢包加盖工艺设备和与之配套的操作方法,实现钢水包包盖的全流程全方位加装包盖的功能[2]。钢包加脱盖装置能对出站钢包进行自动加盖,对入站的钢包进行自动脱盖。全程实现自动加盖、脱盖;包盖支轴机构设在靠钢包翻包带侧,能够带盖进行铸余渣倾倒操作,实现包盖过程循环。

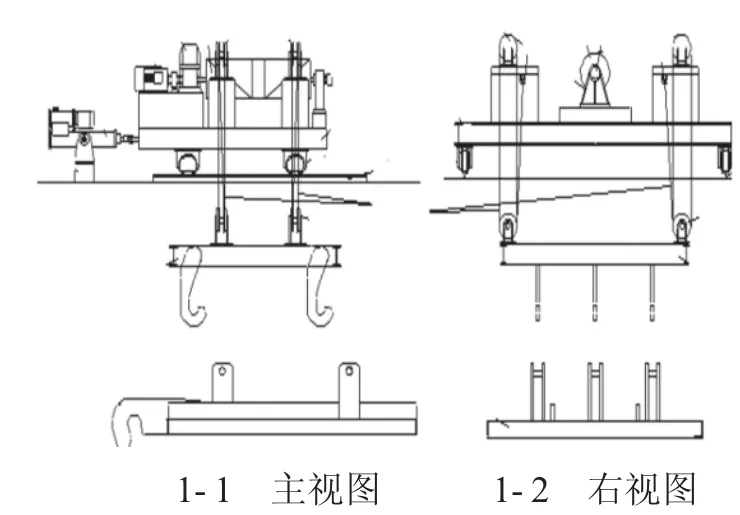

图1 为钢包加盖关键设备的结构图。

图1 钢包加盖结构主视和右视图

2.2.1 钢包加盖设备组成和技术参数

每套钢包加脱盖装置采用卷扬机装置模式进行提升操作,包括钢包盖、钢包支轴、加脱盖装置、钢包盖存放架、包盖专用吊具、搅拌机等装置组成[3]。

2.2.1.1 钢包盖

钢包盖由包盖本体和隔热材料组成。其技术参数:包盖直径为4 200 mm,包盖总高度为800 mm,材质为Q345。

包盖本体采用钢板焊接结构,内表面焊有锚固件,隔热材料采用可耐1 400 ℃温度的浇注耐火材料。包盖外形设计可以允许存在适量的包口粘渣。包盖本体上设有铰轴板,其开口形状为特殊设计,其作用是与钢包连接,包盖可以在钢包上旋转并可以较方便的脱开,用于防止钢水液面或者钢包红热耐材辐射散热,具备保温功能,与钢包铰接。正常倒渣作业包盖始终挂在钢包上,在各处理线加脱盖工位自动完成与钢包的分离与扣合,满足热修加砂作业的需要,能够保护工人免受高温辐射。

2.2.1.2 钢包支轴

钢包支轴主要是由支架和铰轴组成,与钢包焊接固定,用于支承钢包盖。其技术参数:质量为1.5 t,材质为Q345,铰轴直径为100 mm,材质为45。

支架采用钢板焊接结构与钢包焊接,支架上有铰轴,钢包盖上的铰轴板与钢包支架连接。铰轴上装有轴套,可使钢包盖的旋转更加灵活,并且可以保护铰轴减少磨损,用户在使用过程中可以方便更换。

2.2.1.3 钢包加揭盖装置

加揭盖装置安装在钢结构上用于将在线的钢包实现包盖与钢包的连接和脱离,根据工艺需要固定安装在相应位置。

钢包加揭盖装置为挂钩提升型式,加脱盖装置可沿钢包走行方向移动。

主要技术参数为驱动方式为移动式挂钩提升,驱动功率为22 kW,最大升降行程为1 600 mm。

2.2.1.4 钢包盖吊具及其存放架

钢包盖上、下线时采用包盖专用吊具与行车副钩配合使用,吊具规格根据行车规格分别提供,并设吊具存放架。

2.2.1.5 钢包盖存放架

包盖立式存放架作为钢包需要下线冷修脱盖、加盖或临时存放包盖用。当钢包盖需要更换,或者钢包盖本身需要维修时使用,以作新包盖浇铸耐材及维修用。存放架为钢结构支架,安装在混凝土基座上。

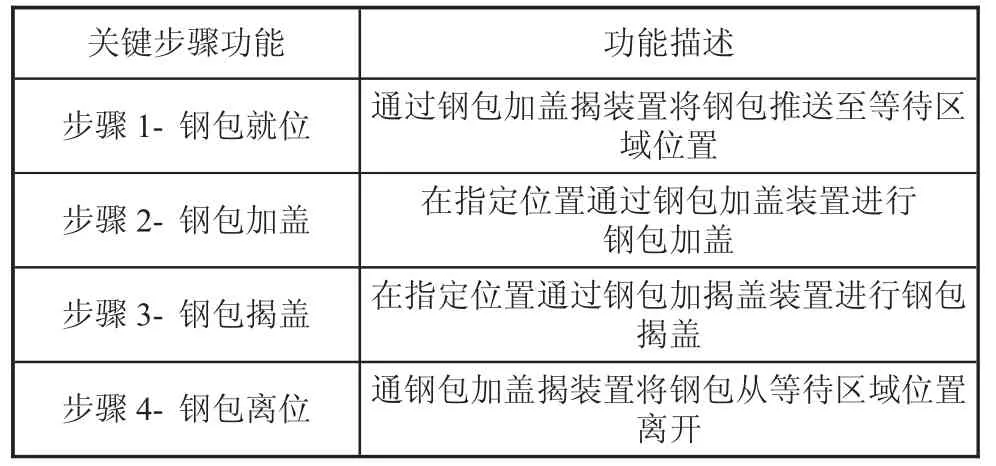

2.2.2 钢包全程加盖关键控制操作方法

钢包加盖关键控制操作方法由四个关键步骤功能组成,见表1。

表1 钢包加盖关键功能

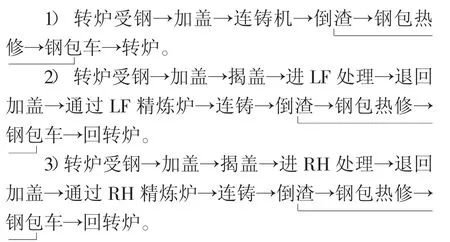

2.2.3 钢包加揭盖工艺流程

各工位加揭盖流程简介如下,下页图2 为流程图。

2.2.4 钢包加盖设备操作注意事项

钢包加脱盖装置采用现场操作和操作室监控相结合的方式。在现场调试或联锁强制解除时操作应注意做到提升框架在提升或者下降时,对应的钢包台车必须处于静止状态,且处于加/脱盖位;提升框架在进行提升(下降)动作时,走行装置不得同时水平移动;提升框架运行至预备进钩(脱钩)位,走行装置水平移动允许;钢包盖确保可以进钩(脱钩)后,提升(下降)操作允许;钢包盖吊点与提升框架的挂钩挂上后,钢包盖提升(下降)操作允许。

图2 钢包加盖操作流程图

LF 工位还有存放钢包盖流程,过程同加盖过程,由于存放架低于钢包盖口标高,卷扬机升降系统须设置3 号、4 号下限位。此外,卷扬机升降系统须在上极限位的上方设置安全极限位,通过撞杆式限位开关实现,以防安装在卷扬机设备上的行程限位开关失灵导致提升框架过度提升而与工作平台相撞。

3 实施效果

通过精心制定钢包加盖项目施工方案,先后完成设备安装、冷热试车、规程培训和分阶段试运行。其间,相关技术人员对运行情况进行跟踪和实时记录分析,并多次召开专题会,对存在的问题进行分析,制定攻关措施,对加盖设备设施进行了改进和完善,最终实现了系统的平稳运行。

项目正式投运之后,降低了转炉负荷,减少了转炉消耗,保证了钢包温度的稳定缩短精炼冶炼时间,避免了钢渣飞溅,减少了钢包口火光和烟尘,改善了连铸钢坯质量;提高了钢包在线周转周期[4],减少了废气排放,有利于环境保护。

4 结论

宣钢150 t 炉区引入该技术以来,使用效果良好,运行稳定。钢包全程加盖技术的成功应用,对减少钢包过程温度降低,节约能源和降低钢消耗,提高生产节奏,优化工艺流程等效果显著。同时由于出钢温度降低,延长了转炉炉衬寿命,降低了耐材消耗,取得了良好的经济效益,提高了管理水平,最终实现增产增效。