强烈动压条件下巷道支护技术研究与应用

刘 泽

(山西西山煤电股份有限公司马兰矿, 山西 古交 030205)

马兰矿近年来随着产能增加,矿井采掘接续紧张格局日益突出,回采工作面顺槽掘进期间就遭遇相邻工作面回采动压的影响,巷道支护难度极大,且此类巷道所占比例很高。例举实例说明,南一下组煤采区18303 工作面皮带巷,掘进期间受到相邻18305 工作面回采采动作用,巷道经历强烈动压扰动,围岩变形大,断面收缩严重,无法满足回采使用,经过反复维修才勉强推过。由于马兰矿南七采区10702 工作面和10704 工作面为相邻工作面,当10702 工作面回采时,将会对10704 工作面轨道顺槽掘进产生较大动压影响,若巷道的支护方式与巷道实际情况不匹配时,将会出现巷道顶板围岩破碎、底鼓、片帮等严重变形问题,当产生这些问题时需要被迫投入大量人力物力去维护巷道的完整性,因此从马兰矿10704 轨道的实际情况出发,有必要对该巷道的支护方式进行详细研究。

1 地质概况

10704 工作面,位置处于大罢沟东部,孙家坡南部,宋家坡沟西部,张山圪垛北部。地表出露断层以N2、Q2+3、P2s2 为主,盖山厚度401~468 m,平均428 m。井下位于南七采区左翼,切眼东北侧为10313、10315、12313、12315 采空区,距10313 采空区最小间距36 m;轨道巷西北侧间隔20 m 煤柱为10702 工作面正在回采。

2 动压巷道受力与变形特征分析

2.1 动压诱因分析

对于工作面采用倾斜长臂采煤法,当煤体未被开挖时,煤岩体处于原岩应力状态,当煤体被开挖后,原岩应力状态被破坏,应力重新分布,直至重新达到应力平衡,当工作面采空区顶板采用自由垮落法处理时,导致采空区上部顶板围岩重量向附近煤体扩散,从而在工作面采空区周边区域形成超前支承压力带,及在工作面前方、侧方和后方分别形成超前动态支撑压力,侧向支承压力和残余支承压力[1]。随着工作面的不断开采,这三种支撑压力逐渐向工作面周边转移和扩散对临近工作面产生扰动,这是形成动压影响的主要原因,当工作面回采时会在煤柱上方产生较大的支承压力,这种支承压力会使煤体发生屈服和变形,最终导致煤体发生冒顶、底鼓和片帮等现象。

2.2 动压巷道应力特征分析

由于马兰矿南七采区10702 工作面和10704 工作面为相邻工作面,这两个工作面煤柱间隔宽度20 m,当10702 工作面回采时,将会对10704 工作面轨道顺槽掘进产生较大动压影响,通过分析发现,10704 轨道顺槽动压影响的主要来源是相邻10702工作面回采过程中对煤柱所产生的动态支承压力作用[3],采用有限元模拟软件FLAC3D 对10704 面轨道巷掘进期间巷道围岩的变形情况进行数值模拟,得出轨道顺槽的围岩变形特征,从而为优化10704轨道上的支护方式提供理论依据,本次数值模拟的核心为分析10702 面回采与10704 面掘进两者之间的距离关系,从两者相距较远或互不影响到相距极近或影响严重,最后两者又逐渐变远影响减弱的这三个过程进行模拟。

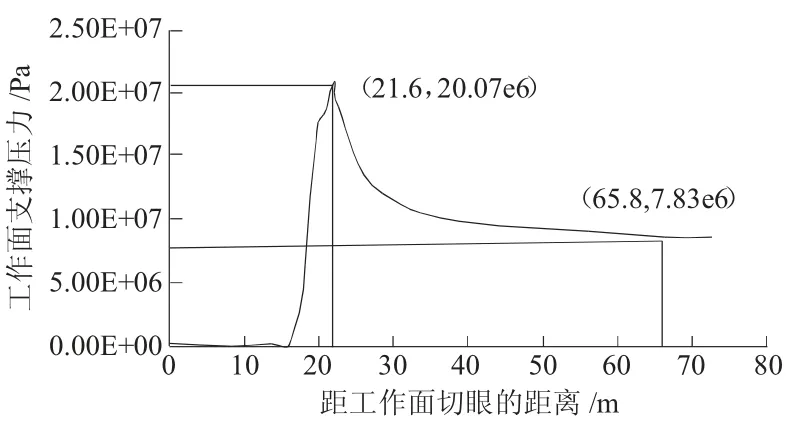

模拟计算从10702 面开切眼位置开始,推进到15 m 位置时,假设10704 面轨道巷掘进到距其切眼位置75 m。10702 面工作面前方超前支承压力分布特征(见图1)。

图1 工作面回采15 m 时超前支承压力分布曲线

当10702 工作面开始回采至15 m 时,从图1 中可以很直观的看出10702 工作面的超前支承压力分布情况,当峰值点与煤壁之间的距离约为6.5 m 时,超前支承压力为20 MPa,也可以得出应力集中系数为2.56,随着工作面推进,超前支承压力逐渐变小。当距离煤壁50 m 时,超前支承压力等于初始压力,从而可以判定超前影响范围约为50 m。

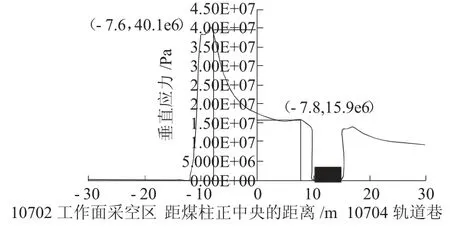

两工作面相遇错开60 m,煤柱及一侧巷道应力分布曲线见图2。

图2 煤柱及一侧巷道应力分布曲线

由于10702 工作面持续向前回采,此时10704工作面轨道产生滞后现象,从而与10702 工作面之间的距离逐渐变大。当两者工作面间隔达到60 m时,煤柱的采空侧应力峰值增大到40.1 MPa,此时10704 轨道巷左侧应力峰值增大到15.9 MPa,受到临近工作面采动作用的影响应力集中系数上升到2.03,由此说明在相邻工作面不断推进的过程中,尤其相遇之后,煤柱的采空侧岩层一直处于动态变化加剧的过程,临近的轨道巷也受到影响产生突发的应力增大现象。

上述类型巷道在开始掘进时并不会受到临近工作面回采作用的影响,当与相邻工作面回采相遇错开之后,由于产生滞后开始受到临近工作面回采动压的影响。此时临近工作面采空区上覆岩层形成结构动态变化明显,巷道开始应力集中持续增大,巷道围岩变形不断发生,且长时间处于增长趋势。随着采空区上覆岩层结构稳定,巷道变形呈平稳状态,但达到这个阶段需要较长时间,因其受到众多复杂因素,没有确切和固定的时间表,设计巷道支护形式与参数,这是最为重要的考虑因素。

3 巷道支护方式

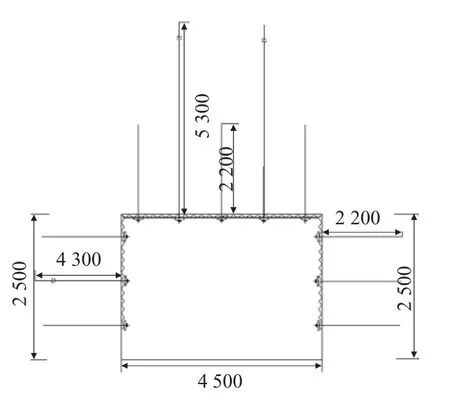

南七采区10704 工作面轨道巷掘进断面为宽4.5 m,高2.5 m,面积为11.25 m2的矩形。采用高预应力树脂全长锚固锚杆锚索组合支护,使巷道沿02 号煤层跟顶跟底掘进。顶板使用“Φ22 mm×2 400 mm螺纹钢锚杆加W 钢带加锚索加金属菱形网”联合支护方式,锚杆间排距1 000 mm×1 000 mm;每排2 根锚索且间距2.0 m,排距2.0 m;顶锚索采用19 股直径为Φ22 mm,长5.3 m 的高强度低松弛预应力钢绞线;两帮使用“三排Φ22 mm×2 400 mm 螺纹钢锚杆加W 托盘加锚索加金属菱形网”联合支护方式,锚杆间排距800 mm×1 000 mm,距顶板0.4 m 处按矩形装置上排帮锚杆(见图3)。

图3 巷道支护方式(mm)

通过采取该支护方式,南七采区10704 轨道巷掘进期间,未出现过大的巷道变形,同时顶板下沉量并不大。而且从总体来看,巷道的变形量主要集中在掘进工作面50 m 范围内,超过此范围,巷道的变形量趋于稳定。

4 结论

1)通过分析相邻工作面造成动压影响的主要原因是由超前动态支撑压力,侧向支承压力和残余支承压力三种支撑压力逐渐向工作面周边转移和扩散对临近工作面产生扰动。

2)通过从两者相距较远或互不影响到相距极近或影响严重,最后两者又逐渐变远影响减弱的这三个过程进行模拟,研究表明超前影响范围约为50 m。