综采工作面回采工艺研究

闫进波

(山西潞安郭庄煤业有限责任公司, 山西 长治 046100)

大采高综采工作面指的是割煤高度在3.5~5.0 m 的范围之内综合机械化采煤手段。近年来,随着采煤工艺及综采设备的不断改进,当前一次性采高可达到7 m,且随着采煤工艺的不断优化一次性采高将会继续更新。此外,一次性采高在很大程度上与煤层所处地质、水文条件及煤层倾角等相关[1]。随着当今社会煤炭的需求量越来越大,对综采工作面的产煤效率提出了更高的要求和挑战。目前,可通过采用提升综采设备的采煤能力并结合优化回采工艺的方式得到提升工作面采煤效率的目的。本文将着重探讨可提升煤炭产量的回采工艺。

1 综采工作面煤炭产量分析

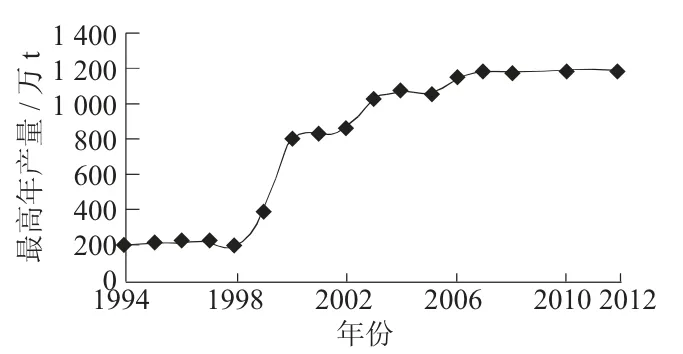

经统计,我国近些年来典型大采高综采工作面煤炭的最高年产量如图1 所示。

图1 综采工作面最高产量统计

由图1 可知,从1994 年开始我国综采工作面的最高年产量仅为200 万t,在2002 年以后工作面最高年产量达到1 000 万t,之后每年最高年产量增幅不大,直至2012 年最高年产量可达到1 200 万t[2]。

2 工作面综采技术发展现状研究

本节将从综采工作面矿压显现规律、覆岩层结构特征以及煤壁片帮冒顶控制技术三个方面阐述当前综采技术的发展现状。

2.1 综采工作面矿压显现规律

经研究表明,当综采工作面一次性采高增大后其上覆岩层活动范围及运动规律发生变化,而且随着采高的增加其对应的冒落带高度也呈直线上升。同时,原裂隙带的下部岩层变为垮落带岩层,导致工作面顶板的活动范围增大。随着一次性采高的增大,综采工作面超前支撑压力及其最大压力均会明显增加[3]。

此外,工作面随着采高的增加对应的矿压显现明显增加,而且当矿压到来时工作面顶板有明显的下沉迹象。总之,综采工作面的矿压显现规律与采高、煤层埋藏深度、岩层特点以及工作面的长度相关。

2.2 综采工作面覆岩层结构特征研究

综采工作面随着采高的增加,工作面上的岩层在横向、纵向的活动频率明显增加。在普通采高条件下综采工作面的基本顶岩层转化为直接顶,且基本顶岩层的结构还很稳定。总之,随着综采工作面采高的增加,原工作面直接顶冒落的矸石不能够直接填充满采空区,导致煤层上方的岩层不稳定。加之,液压支架的前移不能及时垮落,且在顶板冒落前很难触碰到煤矸石,导致综采工作面的顶板岩层的结构形式为倒梯形短悬臂梁组——铰接岩梁的结构形式。

基于对综采工作面覆岩层特征结构的研究,为液压支架的选型提供了基础。

2.3 综采工作面煤壁片帮冒顶控制技术

经对比分析可知,煤壁片帮是制约综采工作面安全、高效生产的关键原因。究其原因在于,煤壁片帮导致工作面顶板情况更加复杂,从而导致液压支架顶部受力不均匀使得其顶部部件被损坏,继而诱发了顶板事故的发生[4]。煤壁片帮严重的话制约着工作面的生产效率,甚至威胁着工作面作业人员的人身安全。

经研究可知,影响工作面煤壁片帮的主要因素有:工作面的采高、煤层的普氏系数以及地质、水文条件等。基于对工作面煤壁片帮冒顶控制技术的研究可采用合理的液压支护技术和有效的回采工艺避免煤壁片帮冒顶事故的发生。

3 综采工作面回采工艺的研究

基于对工作面综采技术研究的基础上,结合当前综采设备的水平,通过提升综采工作面的回采工艺达到提升年产量的目的。本文提出可通过对拉工作面布置与回采工艺和超长工作面双采煤机采煤机工艺两种回采工艺提升煤炭年产量,现对上述两种回采工艺的可行性进行分析。

3.1 对拉工作面布置与回采工艺可行性研究

对拉工作面指的是双工作面,其本质为基于三

条回采巷道准备出两个回采工作面。这两个工作面共用一个运输巷道,而且要求这两个工作面的开采进度一致并且存在一定的错距。对拉工作面的布置如图2 所示。

图2 对拉工作面布置示意图

基于对拉工作面可减少煤柱损失,减小工作面的掘进任务,有效提升了综采工作面的产煤效率。对拉工作面回采工艺与单一工作面的回采工作面的区别如下:

1)对拉工作面回采工艺对运输巷的端头支护和超前支护的要求较高。为此,我国自主研发的可自移的大采高端头支架。该支架在工作面的应用不仅提升了对运输巷道的支护效果,而且大幅的降低了作业人员的劳动强度[5]。

2)针对对拉工作面回采工艺的煤壁片帮冒顶事故仍可采用如下措施进行控制:适当提高液压支架的支护强度和初撑力;采用液压支架的二级、三级护帮对工作面煤壁进行支护;为液压支架配备电液控制系统,以实现液压支架的及时移架或带压移架的操作。

对拉工作面回采工艺可适用于煤层倾斜角度较小、低瓦斯以及煤层条件相对稳定的煤层的开采。此外,对拉工作面回采要求配备相应能力的破碎机、带式输送机等。

3.2 超长工作面双采煤机回采工艺可行性研究

随着采煤工作面长度的增加,尽管能够达到提高煤炭采出率、缓解工作面接续等优势;但是,在采煤机截割能力一定的情况下,工作面过长会降低工作面的日进度。为此,针对超长工作面采用双采煤机回采的工艺。即,同时为超长工作面配置两台采煤机,在采煤机采煤速度一定的情况下,单位时间内的采煤量得到双倍提升。

采用双采煤机双向截割生产时增加了三角煤的截割问题,双台采煤机双向采煤工艺使得2 台采煤机很难完美配合,而且还容易造成中部槽推断。因此,针对超长工作面双采煤机采煤工艺采用单向采煤方式。

尽管双采煤机单向回采工艺对工作面水、电以及电液控制系统的要求较高,但只需各个工序安排合理就可带来双倍的效果。值得注意的是,当布置于工作面的两台采煤机有其中1 台出现故障后,另外1 台也无法正常工作。因此,双采煤机单向采煤工艺还需从管理、工作面稳定性等方面不断优化,确保该工艺的可靠性和稳定性。

4 结语

随着工作面综采设备能力的不断提升,工作面一次性采高不断增加。随着我国对煤炭的需求量越来越大,在当前综采设备能力一定的情况下,可通过改进采煤工艺达到提升工作面年产量的目的。经对比对拉工作面回采和超长工作面双采煤机单向采煤机工艺的特点可得:在当前我国煤层所处地质条件、管理人员素质水平以及综采设备能力一定等因素的综合考虑下,可通过采用对拉工作面的回采工艺提升矿井的年产量。