减速机齿轮断裂原因分析

冯紫萱, 冯文博, 李 轲

(陕钢集团汉中钢铁有限责任公司, 陕西 勉县 724200)

在机械设备运转的过程中,齿轮往往起着不可替代的重要作用,齿轮一旦失效会造成重大设备事故与人员伤害。齿轮失效最常见的一种形式是轮齿折断,齿轮的齿部发生断裂是整个机械工程领域中最为严重的一种,主要包括随机折断、过载折断和疲劳折断,为了避免发生轮齿折断就要求轮齿有一定的强度,而齿轮强度与热处理工艺、制造工艺和微观组织等密切相关,齿轮常用的热处理工艺是渗碳淬火,热处理工艺不当会造成硬化层深度不合格和表面硬度不符合要求等,从而导致齿轮断裂失效。某钢厂在使用减速机的过程中某一齿轮突然发生失效,且轮齿多处发生断裂。为了排除使用不当所造成的断裂,找到齿轮失效的真正原因,有必要进行检验分析,从而提高设备运转效率[1-3]。

1 试验材料及方法

齿轮材料为20CrMnTi 钢,轮齿部要求渗碳淬火处理。

通过对失效断裂齿轮分别进行肉眼宏观分析,用直读光谱仪进行化学分析,用洛氏硬度进行硬度分析,以及对断裂残片用金相显微镜进行微观组织分析,从而确定齿轮断裂的原因。

2 检验与分析

2.1 宏观分析

齿轮的宏观断口形貌如图1 所示,齿轮断面参差不齐,大多都断掉了齿部的三分之一。可以看到齿部的三分之一处受到接触压力,齿根部位一般容易形成应力集中,从而产生较大的切应力,当超过齿轮承受极限时就会形成过载裂纹,裂纹进一步向左部扩展直至全部断裂,这是一种疲劳折断。图2 是齿部断裂残片横截面镶嵌样经过磨制抛光,用4%的硝酸酒精腐蚀的宏观形貌,右部半圆形的黑色区域是渗碳淬火层,白色区域为心部[4]。

图1 减速机齿轮断口的宏观形貌

图2 齿部断裂残片横截面镶嵌样宏观形貌

2.2 化学成分分析

用直读光谱仪分三次对失效齿轮上不同的点进行化学成分分析,结果见表1。如表1 所示,碳和铬稍有偏高,镍和铜超标,其他元素符合技术要求。

表1 断裂齿轮化学成分分析结果 %

2.3 洛氏硬度分析

对断裂齿轮的剩余齿部进行洛氏硬度检验分析,主要从断裂位置附近及正常位置处的硬度进行检验,结果见下页表2。如表2 所示距离断裂位置越近硬度值越低,正常未断裂部位硬度值也较技术要求低,可见都没有满足技术要求,这直接导致齿轮的接触疲劳强度下降,使齿部的承载力降低,最终造成齿轮的轮齿过载断裂失效[5-6]。

表2 断裂齿轮洛氏硬度检验结果

2.4 金相组织分析

把镶嵌好的齿部断裂残片横截面试样(如图2所示),用金相显微镜观察。

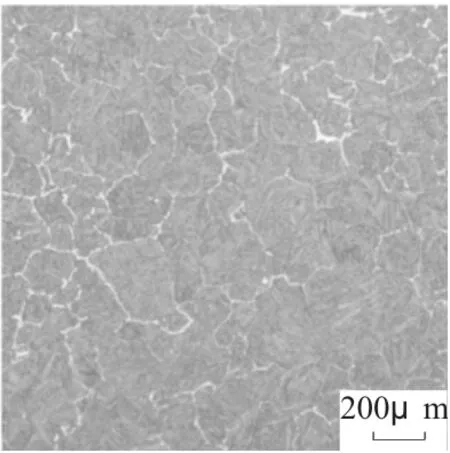

图3 是图2 所对应的微观形貌照片,最外层是渗碳淬火层,接着是过渡层,最里面是心部区域;图4 为试样心部的显微组织,组织为板条状马氏体+少量残余奥氏体;图5、图6 为边部渗碳淬火区域的显微组织,组织为回火马氏体+网状碳化物+大块状碳化物。

图3 齿部断裂残片横截面微观形貌50×

图4 齿部心部的显微组织500×

图5 齿部边缘渗碳淬火区域的显微组织500×

齿轮渗碳淬火后正常情况下的碳化物为均匀分布的颗粒状,而且碳化物颗粒越细越好,但如图6 所示,该断裂齿轮渗碳淬火区域的碳化物为大块状,并存在有害组织网状碳化物,如图5 所示。碳化物是硬而脆的组织,它们分布在原奥氏体晶界上,即马氏体区域的边界上,这会有效降低晶界的塑性和强度,如果在外力的作用下位错运动会导致组织区域间协调变形受阻,位错受阻后聚集在晶界碳化物处,最终只能导致裂纹的生成来释放自由能,所以脆性碳化物越多,那么齿轮的脆性就越大[7-9]。

图6 齿部边缘渗碳淬火区域的显微组织500×

3 结论

结合以上理化检验及分析结果,导致齿轮断裂的主要原因是:

1)断裂齿轮洛氏硬度远低于技术要求。

2)齿轮渗碳淬火区域存在大量的网状碳化物和大块状碳化物,造成齿轮脆性增大。