基于反馈多目标优化方法的背门轻量化设计

田小青,刘志恩,袁 率

(1.武汉理工大学 现代汽车零部件技术湖北省重点实验室,湖北 武汉 430070;2.武汉理工大学 汽车零部件技术湖北省协同创新中心,湖北 武汉 430070)

随着我国汽车工业不断发展,节能和环保已经成为汽车研发的主要发展方向,而轻量化技术是实现节能环保的重要途径[1]。多材料混合的多学科多目标优化设计,可以充分发挥各种轻质材料的优势、最大程度地满足轻量化要求。但多材料一体化设计属于复杂非线性优化问题,目前仍处在起步阶段[2]。

汽车背门属于车身大型覆盖件,在车身质量中具有很高占比。使用多目标优化方法对其进行轻量化研究,不仅可以减少车身质量,实现节能减排,同时提高汽车动力性和安全性,而且可以作为整车轻量化的参考依据,提高新车型开发效率,降低开发成本,实现企业竞争力的提升[3]。

1 优化目标与约束

1.1 多材料背门成本计算方法

汽车企业逐渐将轻量化研究目标放在了轻量化材料的使用上。轻量化材料包括高强度钢、铝合金、镁合金以及复合材料等。铝合金是白车身中应用较多的轻量化材料,其密度只有钢材的三分之一,挤压成型性能好、耐腐蚀性强、且易于回收[4]的特性使之成为适用于汽车零部件的材料。镁合金的密度约为钢材的23%,若在车身中使用镁合金,可以比全铝车身进一步降低20%的质量[5]。此外,镁合金的电解能耗较低,成型性好,有很大的应用潜力。

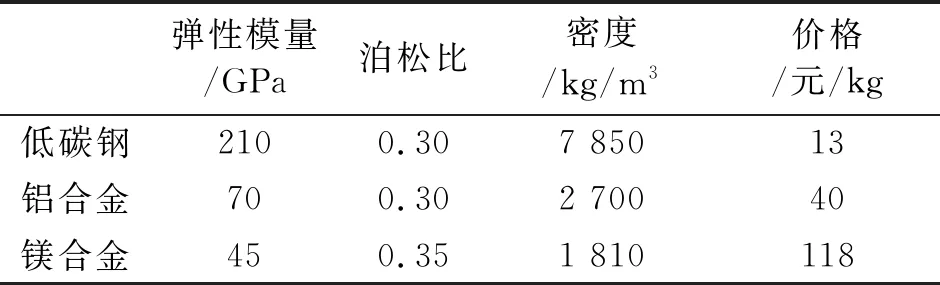

笔者主要采用了低碳钢、铝合金和镁合金这3种材料进行汽车背门的轻量化设计,其材料属性如表1所示。

表1 材料属性参数

轻质材料虽然能够实现车身的有效减重,但若考虑材料价格,单一的轻质材料车身相比普通低碳钢车身需要更高的材料成本。因此,通过将钢材和其他轻量化材料组合使用,构建多材料车身,可实现减重和成本的最佳权衡。多材料设计是指将合适的材料用于合适的部位,以充分发挥各种材料的优势,实现最经济的轻量化效果[6]。

笔者将材料和零件厚度同时考虑为设计变量,建立优化数学模型,用多目标算法进行优化设计。为了保证优化方案的经济可行性,同时对成本进行控制。汽车零部件的整体成本包括管理成本和制造成本。由于管理成本随企业管理模式的不同而存在差异,制造成本需要对材料费用、加工费用和模具分摊费用等进行综合考量,很难进行统一计算。因此仅将占制造成本六成以上的材料成本作为优化指标[7]。

计算材料成本时,需要获取每个零件的质量。在传统的基于有限元计算的多目标优化问题中,无法通过有限元结果文件获得各个零件的质量。为了解决这个问题,笔者通过构建外部函数的方式进行材料成本计算。材料成本计算公式如下:

i=1,2,…,n

(1)

式中:Mi为第i个零件的质量;pi为第i个零件的单价;ρi为第i个零件的密度;ti为第i个零件的厚度;ci为第i个零件的展开面积。

1.2 背门结构性能指标

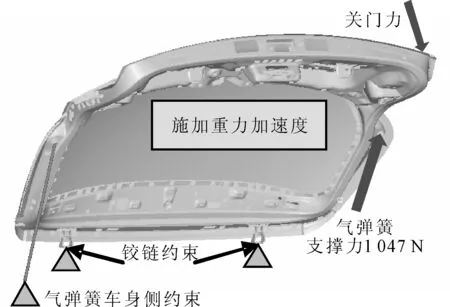

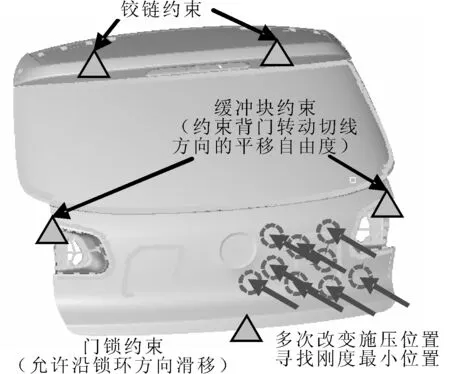

采用有限单元法评估汽车背门结构的性能,采用平均尺寸为10 mm的四边形单元进行网格离散。背门约束模态分析时的工况如图1所示。

图1 背门模态工况设置

侧向刚度分析时,边界条件设置如图2所示。

图2 背门侧向刚度工况设置

背门下压刚度分析工况设置如图3所示。

图3 下压刚度工况设置

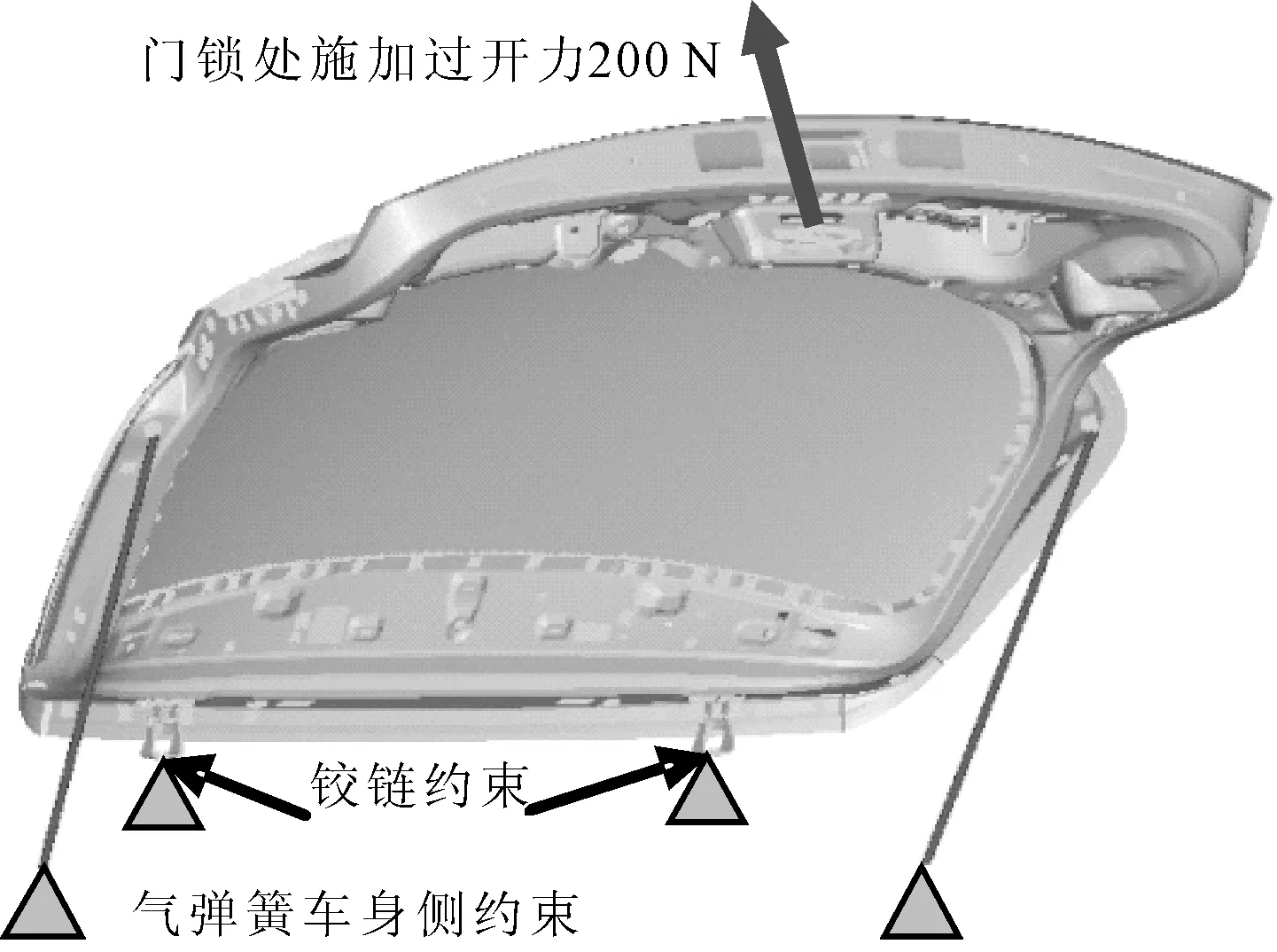

过开刚度工况设置方法如图4所示。

图4 过开刚度工况设置

对背门模型进行抗凹性能分析时,其边界条件设置如图5所示。

图5 背门抗凹工况设置

1.3 背门初始状态计算

在汽车背门优化设计中,分别导入上述5个有限元计算模型,以及式(1)的材料成本计算模型。其中,过开刚度、侧向刚度、模态和下压刚度模型为线性分析,利用Hyperwork/Optistruct作为求解器;抗凹刚度模型中,涉及接触非线性、材料非线性,因此利用Abaqus作为求解器;而成本计算函数为数学运算,采用Excel作为求解器。由于优化求解过程需要使用3种求解器进行协同运算,而Abaqus并未集成于Hyperstudy中,因此需要在软件中注册求解器脚本,并指定Abaqus计算程序路径。

首先运行一次初始状态计算,提取出各响应值,如表2所示。

2 优化算法和近似模型的确定

厚度-材料协同多目标优化问题非线性程度高,其求解存在一定困难,且同时存在连续变量和离散变量,寻优过程中容易陷入局部最优。此外,由于该问题没有解析形式,使得求解过程耗时很长,而多个目标的同时优化,又令求解难度进一步提高[7]。

针对复杂的非线性优化问题,遗传算法具有其独特的优势[8]。它可以对整个变量空间进行搜索,避免传统梯度算法陷入局部最优的缺陷。

径向基神经网络模型可对复杂非线性问题进行有效拟合,且具有较好的预测能力,因此选用径向基神经网络模型来进行真实问题的替代[9]。

3 基于试验设计的变量确定

3.1 材料变量的试验设计方法

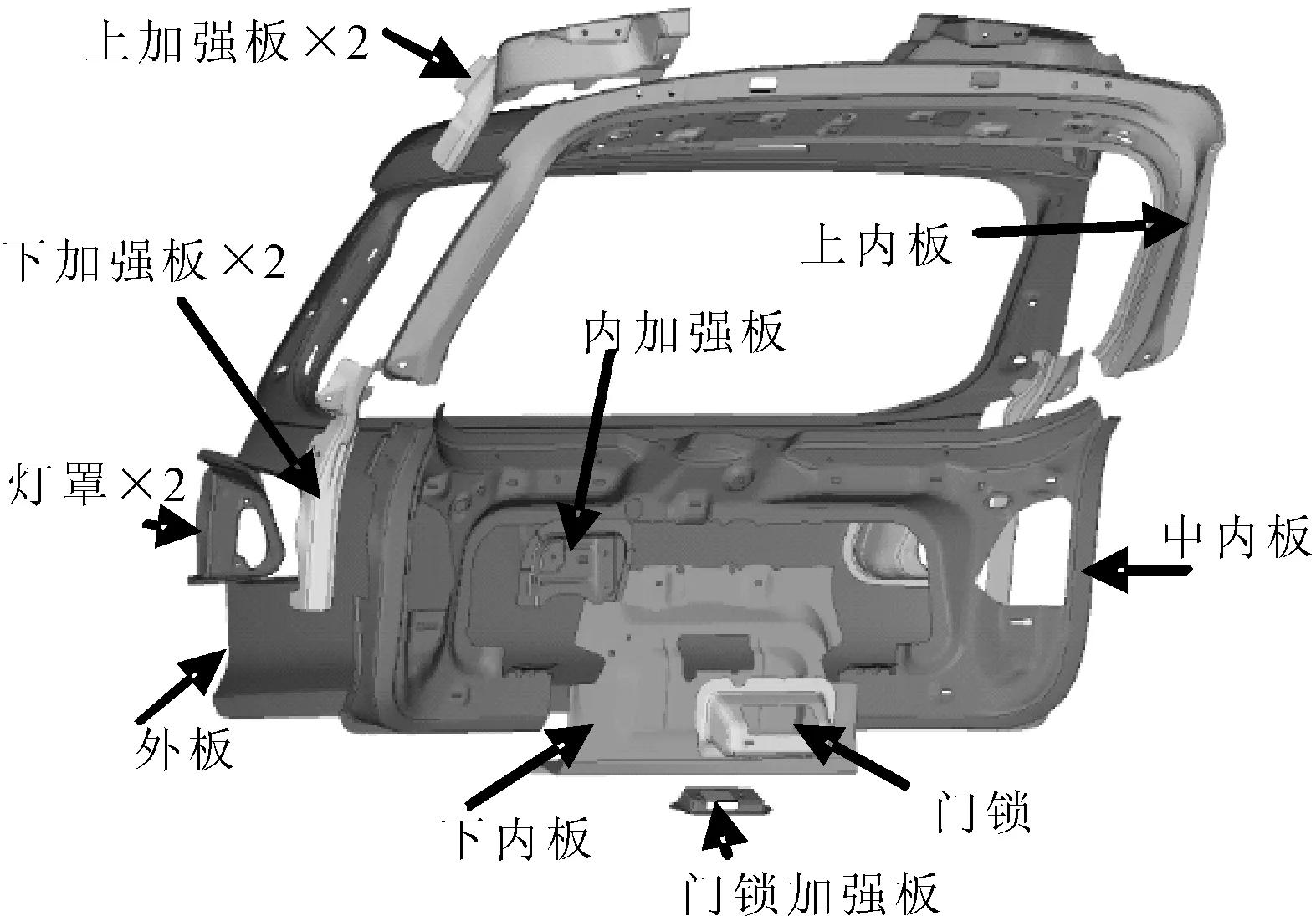

在背门结构优化时,优化对象仅针对冲压钣金件。背门包含的主要板件如图6所示。背门中共包含10个部件,因此含有10个厚度变量,分别定义为t1~t10。内板的3个组件应控制为同一种材料,故模型中含有8个材料变量,分别定义为m1~m8。其中,厚度变量为连续变量,定义上限为2.5 mm,下限为0.5 mm;材料为离散变量,备选材料为低碳钢、铝合金、镁合金。

图6 背门主要板件结构

为了建立准确的近似模型,必须提供充足可靠的样本点数据。哈姆斯雷试验设计方法具有优秀的空间填充能力,是在工程中被广泛应用的DOE(design of experiment)方法。

3.2 优化变量筛选

常用的非线性变量筛选方法包括线性主效应法和方差分析法,笔者综合使用两种方法进行变量筛选。结果如表3所示。

表3 筛选变量

由表3可知两种筛选方法存在一定差异,为了避免筛选方法的不同造成的影响,采用保守的变量筛选方法,对使用两种方法选取的变量取并集。最终确认选择以下10个变量作为下一步的优化变量:t1、t2、t3、t4、t8、t9、m1、m2、m3、m8。

4 基于反馈的多目标优化

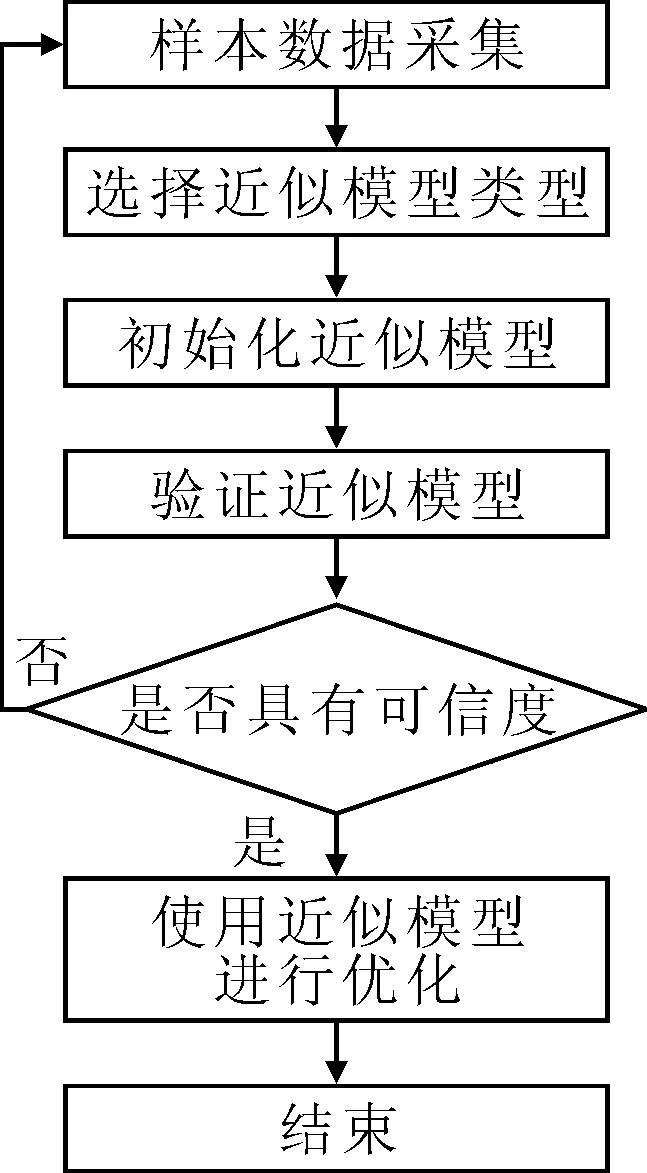

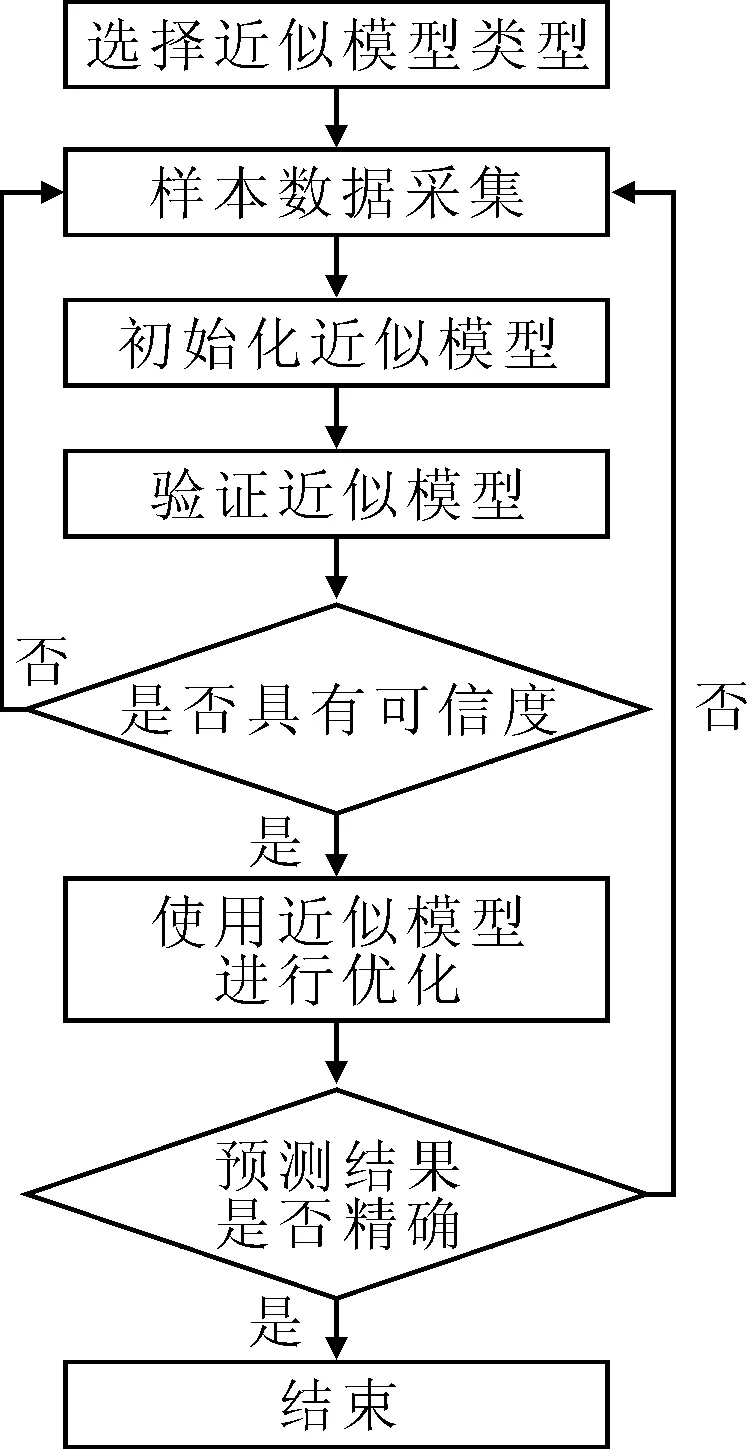

4.1 反馈优化流程介绍

传统优化和基于反馈的优化流程分别如图7和图8所示。所提出的基于反馈的优化流程,在完成一次传统的优化流程之后,对优化得到的最优解进行预测精度的判断,并在最优值及其附近位置增加样本点,这样可以利用更少的样本点在最优值位置获得最佳的预测精度。

图7 传统优化

图8 基于反馈的优化

4.2 背门初次优化

对于大多数的n变量响应面拟合,推荐的样本点数量为(n+1)(n+2)。经过变量筛选,最终确认将10个变量作为优化变量,因此在进行初次DOE设计时,样本点规模为(10+1)(10+2)=132。

采用包含离散变量的哈姆斯雷DOE方法定义样本规模为132的试验矩阵,并在Hyperstudy平台上,将这132个样本方案提交求解器计算。

样本计算完成后,选取适用于复杂非线性问题的径向基函数模型作为近似模型构建方法。

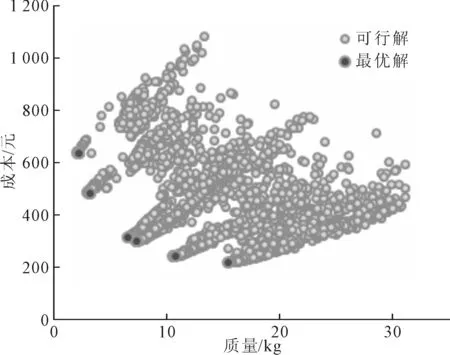

基于近似模型,采用多目标遗传算法进行全局寻优。经过45次迭代、种群规模达到6 114个样本之后,遗传算法达到收敛,结果如图9所示。

图9 初次优化可行解与最优解分布

初次优化得到的最优解集中,包括22个最优解方案,将这22组优化解再次提交求解器计算,得到其对应的真实响应值,并与近似模型的预测值进行比较,结果发现,在7个响应的近似模型中,材料成本和过开刚度的近似模型预测精度较高,而质量的近似模型预测精度最低。

4.3 背门反馈优化

为了提高近似模型的预测精度,将上一步优化得到的22个最优解方案归入到样本点数据中,重新进行径向基近似模型的拟合,并重复多目标遗传算法优化流程。

第二次优化同样经过45代的迭代后达到收敛,并找到了32组最优解方案。将这32组优化解再次提交求解器计算,得到其对应的真实响应值,但由于反馈一次后,仍然存在相对误差比较高的预测样本,故将第二次得到的最优解集再次加入到DOE样本,第三次构建径向基近似模型,并基于该近似模型重复多目标遗传算法寻优过程。

第三次的优化经过36次迭代达到收敛,考察样本规模4 894个。优化的可行解与最优解分布如图10所示。

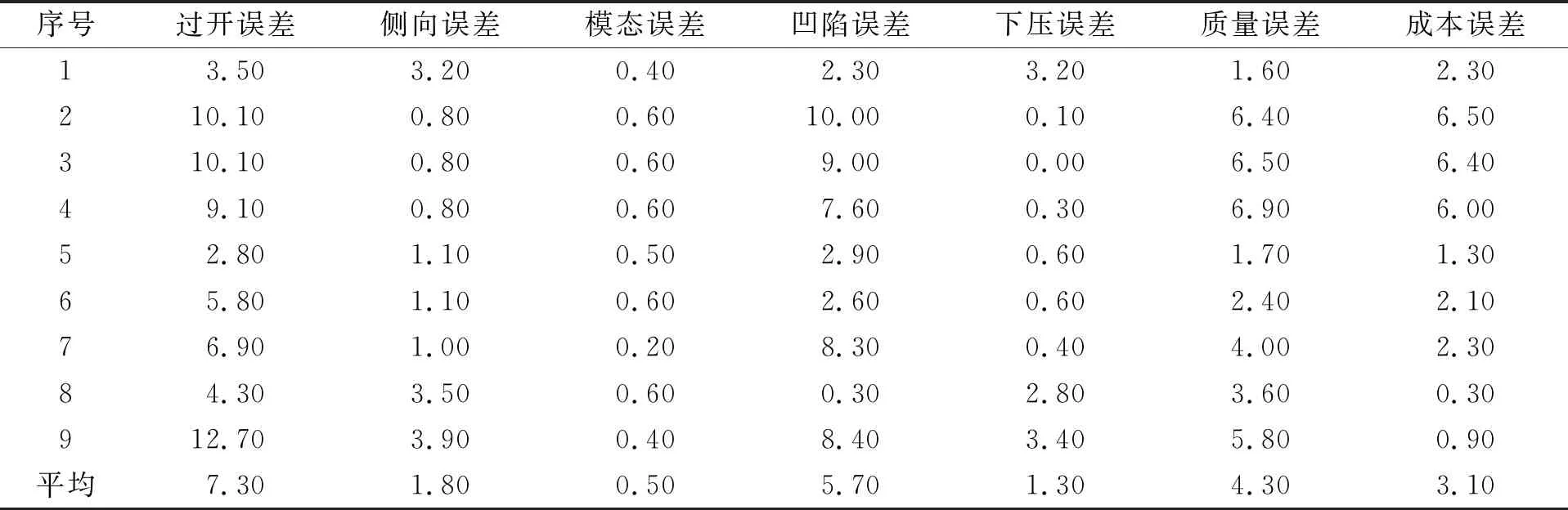

经过两次反馈之后,第三次的寻优过程样本点分布更加集中,优化迭代次数也比前两次少,最终产生了9个最优解方案。把这9组方案提交求解器计算,计算出真实值与预测值之间的相对误差,如表4所示。

经过了两次反馈后,得到的最优解响应值与真实值偏差明显变小,平均误差都在10%以下。因此可以认为,在对背门模型的多目标优化中,经过两次反馈后的径向基近似模型具有优秀的预测精度。

4.4 最优方案确定及优化效果验证

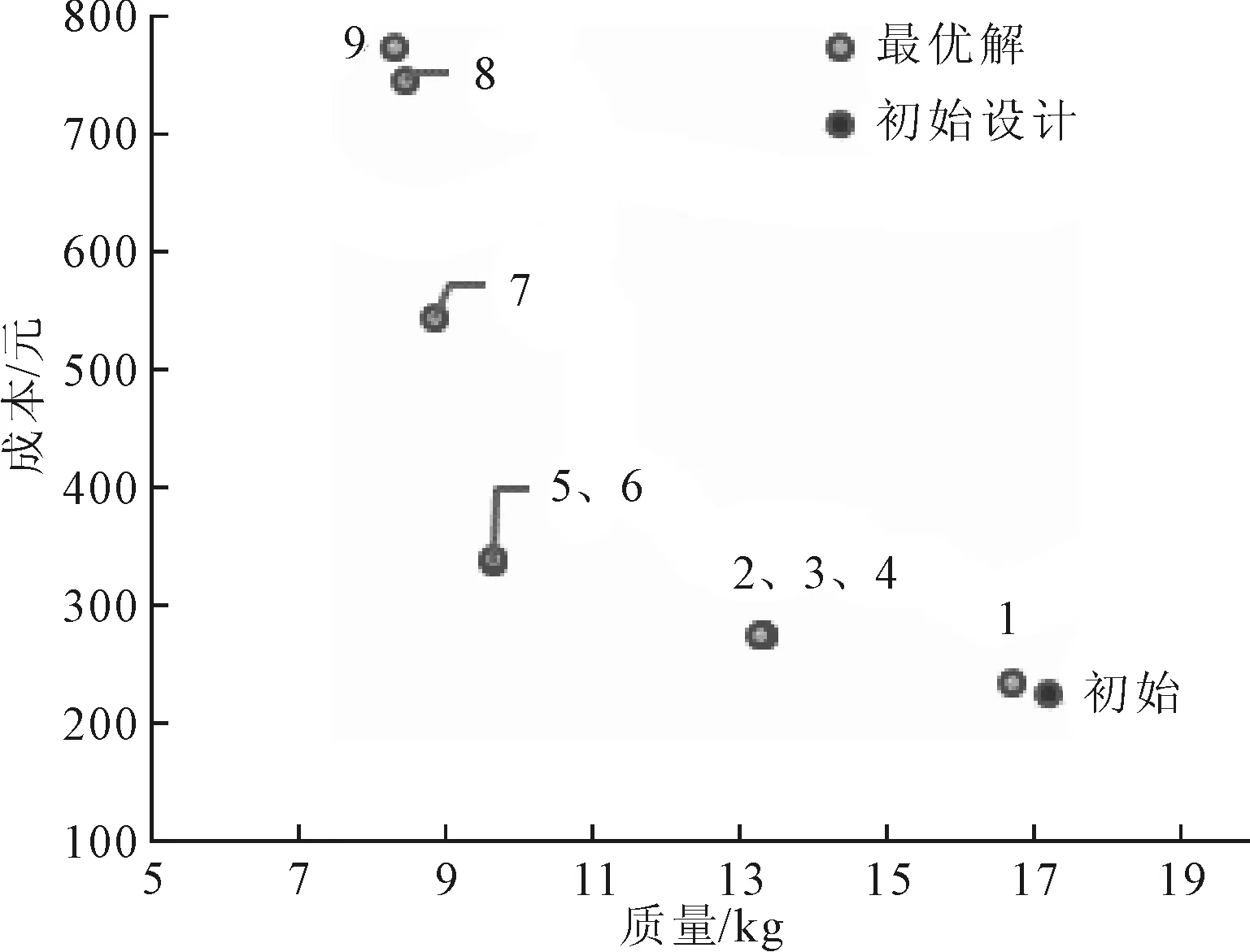

将经过两次反馈后优化得到的最优解的成本-质量关系与初始设计进行对比,如图11所示。

从图11中可知,①在9个最优解中,没有能支配初始方案的解;②方案2、3、4基本重合,方案5、6基本重合。这是因为材料种类配置方案完全相同。因此,将材料种类作为背门多目标优化的变量,具有重要的实际意义;③在方案7、8、9中,通过将内板、外板替换为镁合金,质量进一步降低,但其材料成本陡然提高,在量产车型中不建议采用。

表4 二次反馈优化最优解预测误差 /%

图11 最优解与初始设计成本-质量关系对比

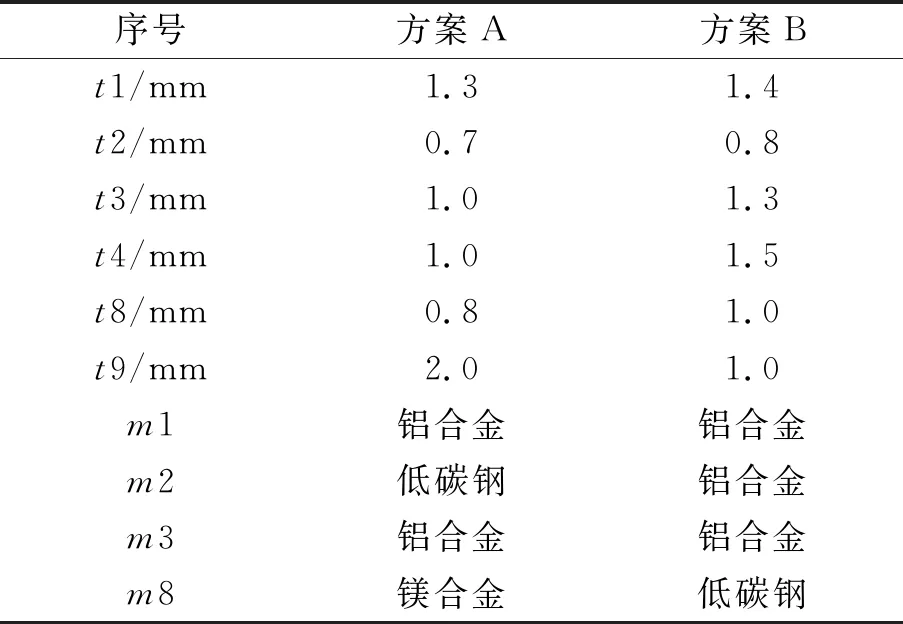

综上所述,在方案2、3、4中选择一组,在方案5和方案6中选择一组,并进行圆整,得到两组最终优化方案,如表5所示。

表5 最终优化方案

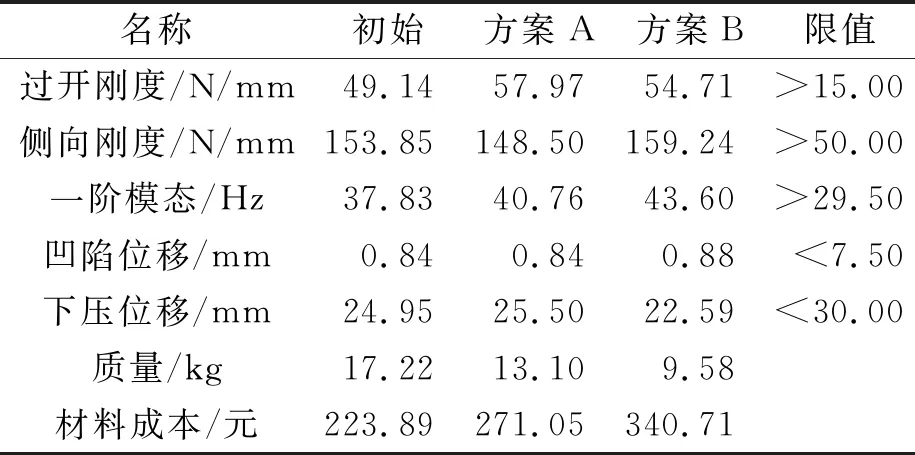

将最终优化方案提交求解器计算,并提取各性能响应。计算结果如表6所示。

通过多目标优化方法,笔者提出的两种优化方案,在满足力学性能要求的前提下,可以实现以下目标:

表6 最终优化方案响应对比

(1)A方案。成本增加47.16元,实现减重4.12 kg。平均减重1 kg增加的材料成本为11.45元。

(2)B方案。成本增加116.82元,实现减重7.64 kg。平均减重1 kg增加的材料成本为15.29元。

5 结论

笔者系统研究了背门板材厚度-材料变量协同优化的轻量化问题。得到以下结论:

(1)将板件厚度和材料变量协同优化,可以实现各材料优势的充分发挥,对于背门轻量化具有显著作用;

(2)通过编制材料成本计算函数,将材料成本作为优化目标,可以找到经济性更好的优化方案;

(3)基于反馈的多目标优化方法可以利用较少的样本点,最大限度提高近似模型的预测精度,对于计算时间长、非线性程度高的优化问题具有重要意义。