基于神经网络的桥式起重机定位系统设计

袁智 陶艺辉

摘 要: 为了解决以往桥式起重机定位系统所存在的定位精度差的问题,在保留原有起重机结构的基础上,设计采用神经网络作为定位方法的系统。将起重机作业区域划分为横、纵、垂直三个运行方向,依据桥式起重机定位工作方式,设计可编程逻辑控制器,扩展定位点数量,控制起重机系统承受高倍电流。采用GY?530 VL53L0X型号激光测距传感器收集外界阻碍信息,區分目标横向或纵向移动。利用变频器改变电机工作电源频率,使用固定标志点,集合线性部件设计定位控制电路。依据神经网络层次分析结果输出模拟量信号,获取不同方向坐标。利用可编程逻辑控制器中的变量确定大小车区位,通过定位点编号捕获目标,确定大小车行驶方向,实现桥式起重机定位。由实验结果可知,该系统最高定位精度可达到96%,能够稳定运行。

关键词: 桥式起重机定位系统; 起重机系统电流控制; 定位控制电路设计; 神经网络层次分析; 定位系统仿真测试; 定位精度对比

中图分类号: TN711?34; TP271 文献标识码: A 文章编号: 1004?373X(2020)11?0106?05

Design of bridge crane positioning system based on neural network

YUAN Zhi, TAO Yihui

(School of Logistics Engineering, Wuhan University of Technology, Wuhan 430063, China)

Abstract: Since the existing bridge crane positioning system is of poor positioning accuracy, a system using neural network as the positioning method is designed on the basis of retaining the original structure of crane. The operation area of crane is divided into three areas according to operation direction of transverse direction, longitudinal direction and vertical direction. According to the positioning mode of the bridge crane, a programmable logic controller is designed to increase the number of positioning points and control the crane system to be capable of bearing high current. The GY?530 VL53L0X laser ranging sensor is used to collect external obstruction information and distinguish the transverse or longitudinal movement of the target. The frequency converter is used to change the working frequency of the power supply of motor, and the fixed mark point is used in combination with the linear component to design the positioning control circuit. According to the results of neural network hierarchical analysis, analog quantity signals are output to obtain coordinates in different directions. The variables of the programmable logic controller is used to determine the location of large and small vehicles, and the target is captured by the number of positioning points to determine the driving direction of large and small vehicles and realize the positioning of the bridge crane. The experimental results show that the highest positioning accuracy of the system can reach 96%, and the system can run steadily.

Keywords: bridge crane positioning system; current control of crane system; design of positioning control circuit; neural network hierarchical analysis; positioning system simulation test; positioning accuracy contrast

0 引 言

桥式起重机是工业生产中必不可少的重要工具,作为一种现代搬运机械,以省时省工、结构简单、载重量大等优点,广泛应用在机械制造行业之中。由于桥式起重机在运行过程中受到吊绳长度、载重质量不断变化,起重机运行过程中摆动问题严重阻碍了其运行效率的提高,因此,定位系统作为桥式起重机解决摆动问题的关键,引起许多研究人员的关注[1]。

以往起重机定位系统需经过人员目测,通过与地面工作人员指挥相互配合,才能对墙壁上标记的地方进行位置确定,该工作方式效率较低,无法适应当前紧密的工作流程。而自动定位系统大多使用编码器测定机车位置,属于相对定位接触工作种类,虽然编码器数值不会随着外界环境影响而发生变化,但在实际工作进程中,起重机机车位置却发生改变,无法进行精准定位[2?3]。

采用现代定位系统无法获得满意效果,为此,本文提出了基于神经网络的桥式起重机定位系统设计。根据系统动态特性,解决摇摆问题,实现精准定位。

1 桥式起重机定位工作方式

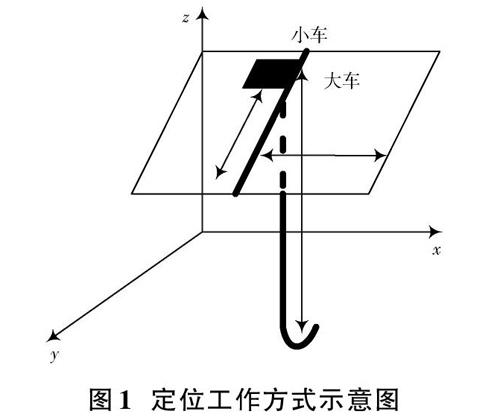

桥式起重机从结构上分析,主要是由桥梁架、车辆行驶机构、起升装置、控制室组成。针对起升装置吊钩水平面定位,其运动载体是车辆行驶机构,因此对车辆行驶机构定位,定位工作方式示意图如图1所示。

将起重机作业区域划分为[x],[y],[z]三个方向运行空间。其中,[x]方向是大车沿墙壁侧面铺设轨道横向运行;[y]方向是小车在大车上方纵向运行;[z]方向是吊钩垂直方向运行[4]。大车与小车运行机构相互配合,实现系统能够定位工作平面内任意位置[5]。

具体工作原理如下:工作人员将起重机运行目标按照相关指令通过人机接口输入到可编程逻辑控制器之中,同时,利用激光测距传感器采集周围环境障碍信息,也一并将采集结果输入到PLC之中[6]。结合起重机硬件参数和神经网络定位方法,实现对起重机的精准定位。

2 定位系统硬件结构设计

根据桥式起重机工作方式及原理,确定定位系统硬件结构部署方案,其结构如图2所示。

系统硬件结构主要是由主控制器、激光测距传感器、变频器等组成。其中,系统电路主要是由主控制器决定的,传感器负责收集环境信息,变频器负责改变各个设备工作频率,外围扩展接口设备负责与其他设备相连接[7]。在该设计方案中添加了激光测距传感器,可快速收集外界阻碍信息,改变原有定位方式,实现系统去噪后的精准定位[8]。

2.1 可编程邏辑控制器

采用AP系列高可靠性的可编程逻辑控制器是32位微处理器,运行速度比其他类型控制器要快,通过4 kV脉冲干扰测试,符合工业环境下的使用要求[9]。其结构如图3所示[10]。

控制器除了支持自由通信协议外,还支持CANBUS通信协议,并与多功能组态型人机界面接触屏结合,扩展方便,最多可扩展至256个点[11]。其内部具备快速非易失存储器,即使内置电池失效也不影响数据存储。输出端采用晶体管,能够瞬间承受普通控制器2倍以上电流,通过模拟式输入输出端控制起重机系统内部设备。

2.2 激光测距传感器

激光测距传感器是由激光二极管对准目标发射的激光脉冲,被光学系统接收后传输到光电二极管上,其内部具备的放大功能光学传感器可检测微弱光信号,即可完成目标距离测定。

采用GY?530 VL53L0X型号激光测距传感器,支持I2C通信协议,并在一帧画面内完成全部测量操作,用时通常小于30 ms,距离小于2 m,实现摄像和连拍模式下瞬间对焦。该型号传感器具有6个有效引脚和1个I2C接口,正常工作模式下功耗仅20 mW。不同于传统红外接近检测传感器,激光测距传感器输出的是毫米测距结果,能够区分起重机大小车目标横向或纵向移动。

2.3 变频器

利用变频器改变电机工作电源频率,从而控制电力设备。变频器结构如图4所示。

以往设备的无功功率不但增加线损,还会导致电网有功功率下降,设备使用效率降低,而安置变频调速装置后,受到内部滤波电容的影响,减少了无功损耗。变频器可将固定变频交流电转换为可以调节的交流电,控制输出电压频率,实现对电机调速,根据负载大小控制电机转速,达到保护电机的目的。

2.4 定位控制电路

使用固定标志点,集合线性部件实现定位控制,其电路如图5所示。

图5中,PD1和PD2控制环路稳定性,施加一个制动力缩短响应时间,通过放大器修正电动机驱动输出数据。图中电动机具有14 V电动势,在翻转过程中,在晶体管上加载46 V电压,电路使用一个功率运算放大器将一对光电管差分输出组合起来,驱动电动机适当转动方向,直到两个光电管电流大小一致为止。如果瞬时运动输入电流切换到放大器输入端时,那么放大器驱动电动机应按照所需方向转动;如果未达到标志点时,那么[C2]上的电荷应继续为电动机提供动力。由于电动机响应时间与系统惯性分别应用在不同场合之中,因此,根据[C2]和[R1]选择合适阻尼,由此实现桥式起重机精准定位。

3 系统定位程序设计

采用CoDeSys作为软件开发平台设计系统定位程序,将一个工程分为不同程序组织单元,使程序模块化。利用神经网络控制大小车位置,通过激光测距传感器降低误差,由此精准定位桥式起重机。

3.1 神经网络层次分析

神经网络结构具有单隐含层特点,收敛速度较快,包括两层非线性输入层。设网络输入为[n]维向量,第1层非线性输入层为:

[λja=exp-a-oj2h2j, j=1,2,…,m] (1)

式中:[a=a1,a2,…,anT∈Rn];[oj]为节点[j]径向基函数数据中心;[hj]为节点[j]径向基函数宽度;[?]表示欧几里德范数。

第2层非线性输入层为:

[fa=j=1mωkjλja=ωTkλ, k=1,2,…,g] (2)

式中:[ωk]表示基函数输出和第[k]个输出节点连接权值;[g]为输出层数。

桥式起重机具有非线性特点,依据神经网络层次分析,能够逼近任意连续系统,采用神经网络直接控制大小车位置,即可实现桥式起重机定位。

3.2 激光测距传感方式设计

针对桥式起重机定位过程中存在定位不精准的问题,在神经网络层次分析情况下,设计定位系统传感器检测单元。

激光测距传感器是由电脉冲驱动产生激光束,激光束经过大车一端反射到板子上,镜头接收光束后返回到接收元件之中,其产生的电脉冲在一定时间间隔后,通过传感器处理输出模拟量信号,即获取[x]方向坐标。在保证1 mm定位精准度下,使测量范围由20 cm变为200 m,其工作原理如图6所示。

如果光以速度[v]在两点之间传播,往返1次所耗费的时间为[t],那么这两点之间的距离为[S=12vt],因此,确定光速后,测量两点间距离只需了解光传播时间。该种传感方式作用于桥式起重机小车上,其所得的数据为精准位置信号,与上位机通信较为方便,获取的信息也可进行简单转换,可靠性较高。

针对起重机大小控制机车速度,当要求起重机达到某一速度值时,根据激光测距传感器反馈回来的速度信号,调整变频器频率值,保证大小机车速度都能达到要求的速度值,稳定运行。为了使大小车获取最大运行速率,需利用最大加速度,使其尽可能高速运行,依据激光测距传感器实现大小车行驶方向实时定位。

3.3 定位方案实现

利用激光测距传感器确定大小车区位,通过定位点编号确定大小车运行目标,获取大小车行驶方向,由此实现桥式起重机定位。

1) 区位确定

在可编程逻辑控制器中存在两个变量[p],[q],表示大、小车所在位置,利用该控制器扫描并刷新位置变量,无论任何时刻,大、小车所在实际位置都可通过这两个位置变量来确定。

2) 运行目标确定

通过控制台上开关输入可编程逻辑控制器,自动对定位点进行编号。[d]表示区位定位点编码,[x],[y]分别表示定位点位于第[x]横排和第[y]竖排。依据起重机移动规律,需将桥式起重机吊钩对中的位置分解为大车运行到[x]横排和[y]竖排,其函数关系如下:

[x=(d-1)l+1] (3)

[y=d-lx-1=d-l(d-1)l] (4)

式中:[l]表示区位内所有定位点,当[d=]0时,大车停靠在某个区域,此时[x=0,y=0]。

3) 行驶方向确定

当可编程逻辑控制器中[p]变量数值大于0,[x≠0]时,大车初始位置确定,起重机可投入自动运行状态。在投入的瞬间,当[q]变量的数值大于0且小于[p]时,小车行驶。

利用神经网络方法确定大小车行驶方向,进而定位桥式起重机,实现基于神经网络的桥式起重机定位系统设计。

4 仿真实验

为了验证基于神经网络的桥式起重机定位系统性能,采用Matlab对定位系统进行仿真测试。使用三组不同桥式起重机参数,如表1所示。

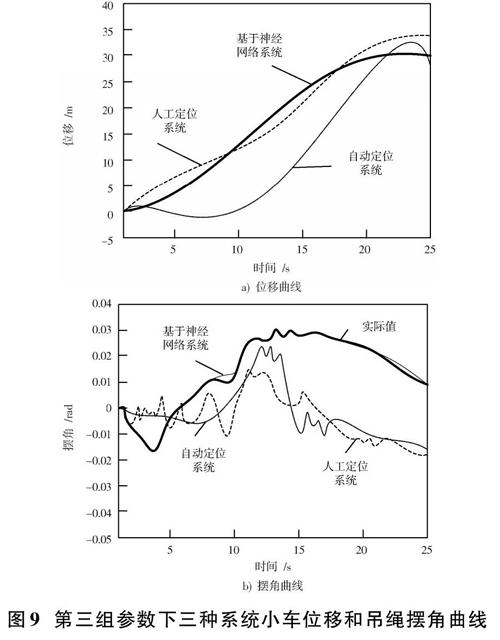

分别在这三组仿真参数下,对比分析人工定位系統、自动定位系统和神经网络定位系统小车位移和吊绳摆角曲线,对比结果如下所示。

1) 第一组仿真参数下,三种系统起重机小车位移和吊绳摆角曲线对比情况如图7所示。

从图7中可看出,人工定位系统、自动定位系统位移曲线上下波动幅度较大,吊绳摆角曲线与实际值相差较大。而神经网络定位系统小车位移曲线较为光滑,吊绳摆角曲线更接近实际值,并没有明显振动情况。

2) 第二组仿真参数下,三种系统起重机小车位移和吊绳摆角曲线对比情况如图8所示。

从图8中可看出,自动定位系统位移曲线在第二组仿真参数下相对平缓,但仍存在波动情况。人工定位系统位移曲线较为平滑,但比基于神经网络系统曲线位移曲线高出5 m左右,而实际位移与基于神经网络系统曲线位移曲线一致。摆角曲线中基于神经网络系统与实际值存在较小偏差,并不完全一致,但仍不影响起重机运行效率,而另外两种系统摆角与实际值偏差较大。

3) 第三组仿真参数下,三种系统起重机小车位移和吊绳摆角曲线对比情况如图9所示。

由图9可知,参数变化并不会对基于神经网络系统位移曲线带来影响,仍然保持平滑曲线形式,但摆角出现较大变化,随着载荷质量增加,其摆角也变大,但仍与实际值保持一致。

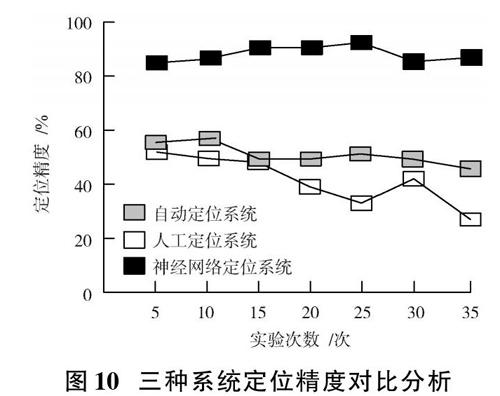

依据上述三组仿真参数下不同系统小车位移与吊绳摆角曲线对比结果,分析这三种系统定位精度,结果如图10所示。

由图10可知,当实验次数为25次时,神经网络定位系统精度达到最高为96%,在实验次数为5次时,达到最低为85%,而人工定位系统和自动定位系统最高精度分别为53%和59%。因此,基于神经网络系统定位精度更高。

5 结 语

本文运用神经网络定位方法解决桥式起重机大小车定位问题,所建立的定位系统由神经网络定位装置和控制器组成。采用神经网络算法对桥式起重机系统进行在线定位,根据定位结果实时调整起重机工作方式,提高了工作效率。

通过仿真测试可以证明,该系统能够精准定位,并针对吊绳长度、载重质量变化具有良好的适应性,相对于传统系统来说,具有更好的鲁棒性,可实现桥式起重机智能化运行。

参考文献

[1] 赖啸,刘勇,代艳霞,等.桥式吊车系统的自适应神经网络控制与学习[J].机械设计与制造,2018,22(6):25?30.

[2] XU Longyang, ZHENG Zengwei, SUN Lin, et al. Multi?sensor fusion PDR positioning method based on neural network [J]. Journal of sensing technology, 2018, 31(4): 12?19.

[3] 陈志梅,高武龙,张井岗.基于滤波器的桥式起重机无源滑模防摆控制研究[J].自动化仪表,2017,38(9):5?9.

[4] 余容,陈子龙,何朝明.核用智能桥式起重机实时纠偏控制策略[J].机械设计与制造,2017,22(2):50?52.

[5] 付子义,袁海国,王艺龙.基于迭代学习控制的桥式起重机定位及防摆[J].实验室研究与探索,2017,36(2):34?38.

[6] 赵华洋,李理,张春友,等.基于神经元控制的桥式起重机吊重防摆系统[J].实验室研究与探索,2017,36(11):64?67.

[7] 董明晓,逄波,王积永.起升运动对桥式起重机货物摆动特性的影响规律[J].起重运输机械,2017,16(2):36?38.

[8] 唐艳同,黄超亮,陈水龙,等.一种基于贝叶斯网络的桥式起重机故障诊断方法[J].起重运输机械,2017,19(4):22?26.

[9] 周奇才,王璐,熊肖磊,等.考虑弹性结构时桥式起重机防摇控制系统数学建模方法研究[J].制造业自动化,2017,39(10):25?27.

[10] ZHANG Bo. Inverse kinematics analysis of redundant manipulator based on neural network [J]. Electronic design engineering, 2018, 26(14): 190?193.

[11] 强宝民,吴侠,吴鹏,等.桥式起重机桥架结构载荷强度优化设计研究[J].计算机仿真,2017,34(7):178?183.