大型酯化循环气压缩机的研制

金 鑫

(沈阳鼓风机集团股份有限公司,辽宁 沈阳110869)

1 前言

煤制乙二醇行业的最大规模为30万t/年,如贵州黔西煤化工、内蒙古康奈尔化工、中盐安徽红四方等,且上述装置的工艺包均采用多条线工艺。由于装置规模小、压缩机机型也小(台数多),所以整个装置的特点是投资大,机组能耗、备件、维保人员等运行成本高,竞争力不强。文章研究项目是一套全新的工艺,不仅规模大(从30万t/年提升至50万t/年,单线更是由10万t/年提升至50万t/年,跨度非常大),从单位规模的项目投资到能耗、备件、维保人员等的运行成本都大幅度下降。但是,对核心的压缩机提出了更高的要求,不仅是气量的增加,压缩机的升压也大幅度提高。对于酯化循环气压缩机,之前装置的叶轮直径一般为520~600mm,该项目的叶轮直径达到了1300mm,且由1级叶轮压缩变成2级叶轮压缩。规模的提高,带来了整个增压单元设计难度的提高,包括压缩机、分离器、冷却器、防喘振回路等。

2 主要内容及方法

酯化循环气压缩机组由入口分离器、管道过滤器、入口整流栅、压缩机、中间冷却器、防喘振冷却器等设备组成,其中压缩机采用双支撑结构,背靠背压缩,一共4个风筒,经过一级压缩后进入冷却器降低温度,然后进入二级压缩,从而控制整个压缩过程中气体温度均小于130℃。在压缩机的进、出口均设置切断阀,从而保证压缩机可以在事故状态下单独切除,待事故解除后快速带压起车,从而减少开车时间。为了机组安全,整个机组所有与工艺气接触部分,设计压力均在1.5MPa(G)以上,并全部采用不锈钢材质,尤其是压缩机,机壳采用铸造马氏体不锈钢,强度好、耐腐蚀性强。

2.1 压缩机气动方案研究

酯化循环气压缩机组分子量为33.998,流量调节范围为70%~120%,根据设计参数,压缩机采用单缸两段两级压缩。基于介质及设计参数特性,结合流场分析,攻克了大流量系数、大升压、大调节范围的单缸两段两级压缩方案优化关;针对酯化循环气离心式压缩机,开发了流量系数覆盖0.06~0.08、级多变效率在83%以上的高效率、大流量系数模型级;利用CFD软件NUMECA进行计算分析,利用FINE/TURBO求解器进行求解,采用AutoGrid5进行叶轮网格自动划分;壁面距离均为1mm;同时,由于排气蜗室对机组的效率及升压影响非常大,因此对机组的排气蜗壳做流场分析,并进行优化设计。

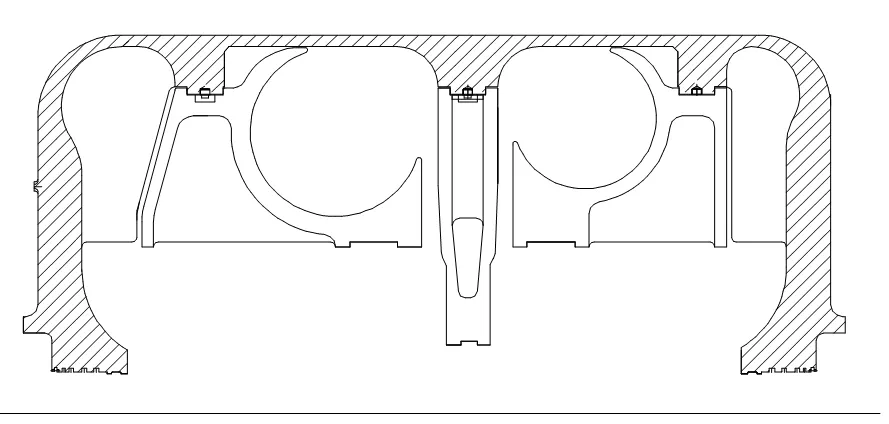

2.2 铸造机壳强度优化设计

装置的大型化导致了压缩机组的大型化,随之而来的是压缩机的机壳、隔板、蜗壳以及底座等构件的大型化,这些大型构件的刚性和强度在工作状态的特性很复杂,而针对性的精确分析是消除大型构件安全隐患的重要手段。酯化循环气压缩机的机壳是大型承压部件,在水压试验时容易产生变形,甚会出现撕裂导致泄漏。文章针对机壳进行了强度及变形分析,优化机壳设计,保证机组运行安全。为了更好地保护机组,酯化循环气压缩机机壳为铸造机壳,材料为ZG06Cr13Ni4Mo铸造马氏体不锈钢,隔板材料为ZG15Cr13,专用于酯化压缩机耐腐蚀材料,具有耐腐蚀性强、强度高的特点。机壳常规设计方法是在机壳上铸造流道,该方案因产品尺寸大导致机壳重量大、运输安装维护困难,因流道结构复杂导致铸造困难,增加制造成本。优化改进设计方案,即将气体流道铸造在隔板上,降低铸造难度,减轻机壳重量降低成本。优化后的铸造机壳重量降低30t,仅此一项就为企业节约了大量的成本。铸造不锈钢机壳原型方案图如图1所示,铸造不锈钢机壳最终方案图如图2所示。

图1 铸造不锈钢机壳原型方案图

图2 铸造不锈钢机壳最终方案图

机壳材料为ZG06Cr13Ni14Mo,弹性模量为200GPa,泊松比为0.3,材料密度为7850kg/m3;屈服极限为550MPa;下法兰支腿设置为固定约束;压力载荷为内部压力,压力大小为1.25MPa,压力施加位置为机壳内壁;考虑重力影响。经计算,在内压作用下,得到结构整体等效应力分布云图。由于应力集中引起的分流板处应力较大,机壳的最大应力出现在与分流板连接的位置(381MPa),在中分面螺孔处也出现较大应力(低于381MPa),最大应力小于材料屈服极限550MPa,满足强度要求。中分面法兰处有96个M64螺栓,螺栓预紧力矩为99000N·m,扭矩系数取0.2,经计算满足强度要求。铸造机壳强度与变形分析图如图3所示。

图3 铸造机壳强度与变形分析图

2.3 叶轮强度计算

由于机组为汽轮机驱动,计算叶轮强度时需要考虑跳闸转速,且机组气体具有腐蚀性,叶轮需要采用抗腐蚀的材料,叶轮材料的屈服强度效率为760MPa,按常规计算方式,叶轮强度无法通过。因此,叶轮采用弹塑性分析方法,在超速加载、卸载、再加载这一系列载荷历程中,叶轮的最大等效应力及最大等效塑性应变小于1.3%,满足强度要求。叶轮结构热点应力云图如图4所示,叶轮超转转速下等效应力分布云图如图5所示。叶轮强度与轴孔变形计算结果满足设计要求,判定合格。口圈径向变形量分别为0.1mm、0.12mm,口圈密封的间隙为0.2mm,满足要求。

2.4 优化配置附属设备

在设计过程中发现,如果采用传统的丝网除沫式分离器,分离效果一般,但是分离器特别巨大,已经超出设计规范及加工设备的制造能力,且很难运输。因此,该项目的分离器均采用高效、叶片式分离器替代传统分离器,使酯化压缩机入口分离器由两台并联改成一个,既减少了占地,又减少了压力损失,方便了厂房内的布局及机组配管。中间冷却器按照常规设计,需要由两个冷却器并联,这样增加了配管难度,且占地面积过大,冷却器加管路的压损,对压缩机的性能是难以接受的。因此也应对冷却器进行全新设计,由气走壳程修改成气走管程,将管路的压损拿出一部分加到冷却器上,由两台冷却器并联改成一个冷却器,减少机组占地的同时也减少了总的段间压力损失。压缩机出口设置冷却器,如果要兼顾防喘振功能,冷却器的出口温度必须小于40℃,但是工艺需求的压缩机出口温度约为70℃,如果按照常规设计,需要两个冷却器—出口冷却器和防喘振冷却器,这样机组的成本太高,且存在很大浪费。该项目在压缩机出口设置冷却器,冷却器出口温度按照40℃设计,同时在冷却器旁设出口复线,增加温度变送器和调节阀,保证总的出口气体温度为70℃,减少防喘振冷却器的同时降低出口冷却器成本。

3 结束语

该项目的完成,不仅使酯化循环气压缩机的规模扩大,间接促进了煤炭深加工行业的发展,也给企业带来了巨大的经济效益,同时很多单元技术的开发,如高效模型级、铸造机壳设计优化方案等,也为其他机组的研制提供了宝贵的经验。

图4 叶轮结构热点应力云图

图5 叶轮超转转速下等效应力分布云图