上软下硬地层盾构施工地表的沉降控制技术

李尚辉,陈灿煌

(1.福州外语外贸学院理工学院,福建福州350202;2.中交一公局厦门工程有限公司,福建厦门361021)

城镇化进程的加快对城区公共交通的供给与完善提出了更高的要求,近年来,我国部分大城市不断加快城市轨道交通的建设,总里程已经超过5 000公里,早已跃居世界第一. 盾构法因施工安全、便捷、进度快、对外界环境影响小等特点,被广泛应用到地铁建设中[1]. 但是盾构法施工不可避免会对地层产生扰动,引起地层应力释放,造成地表沉降. 针对该问题,鞠鑫[2]认为地表沉降的本质是盾构施工引起的土体损失造成的,并利用三维数值模拟的方式来确定同步注浆量、设定适宜的土仓压力值、控制推进速度来加以控制. 杨三龙[3]等从地下水损失、土仓压力、同步注浆、浆液性能和围岩自稳性五个方面提出地表沉降控制措施. 张治国[4]、糜瑞杰[5]通过螺旋机扭矩,姜德义等[6-8]通过管片拼装等方式来控制地表沉降. 无疑,这些研究在一定程度上有效地缓解了地铁盾构施工导致的地表沉降问题,但是由于地质环境及施工参数的差异,针对不同的地层条件,相应的控制措施选取的施工参数均不尽相同. 本文依托厦门地铁二号线二标新阳大道站至长庚医院右线区间隧道施工,针对该区间500 环处产生的地表沉降问题,根据工程施工实际及现场调查监测资料,对盾构施工地表沉降控制技术进行探讨,以期为类似工程的沉降控制技术提供理论依据和案例参考.

1 工程概况

新阳大道站至长庚医院站区间(以下简称新长区间)沿规划纵二路行进,在新阳大道上侧穿新景乔、下穿排洪渠. 区间线路起点位于新景路与马銮湾大道交叉口段,沿新景路至新阳北路前行,进入长庚医院站. 该区间采用盾构法施工,从新阳大道站始发到达长庚医院站接收. 区间纵断面为V 型坡,最大纵坡25‰,最小纵坡2‰,隧道埋深9.07 m~16.85 m. 区间右线全长1 028.817 m,左线全长1 005.248 m,采用土压平衡盾构法施工. 隧道净空尺寸为5 500 mm,采用通用楔形管片拼装式单层衬砌,管片外径6 200 mm,内径5 500 mm,厚350 mm,环宽1 200 mm. 管片采用强度等级C50、抗渗等级P10 的高强防水钢筋砼,并采用错缝拼装方式连接,连接螺栓为16 根M30 的纵向螺栓和12 根M30 的环向螺栓. 该区间段上主要覆杂填土、粉质黏土、中砂、砂质黏土、全风化花岗岩,右线盾构掘进到500环左右处地面出现较大沉降,一度达到沉降预警值.

2 盾构施工地表沉降分析

2.1 掘进参数选择不当

土压平衡式盾构机主要有三种掘进模式:敞开式掘进、半敞开式掘进和土压平衡式掘进. 若开挖地层自稳性好,则选择敞开式掘进,以较大的速度掘进,该模式下盾构机切削下来的渣土进入土仓即刻被螺旋输送机排出,土仓内仅有少量的渣土;若开挖地层有一定的自稳性,则采用半敞开式掘进,通过调节螺旋机速度,使土舱内保持一定量的渣土;若开挖地层稳定性较差或地下水丰富,则采用土压平衡模式,该模式通过控制盾构推进速度和螺旋输送机的排土量来产生压力,并通过测量土仓内的土压力来随时调整,但最大压力不能超过3 bar,否则可能损坏主轴承密封.

新马区间在掘进过程中,因地质勘探资料与实际情况存在偏差,掘进参数选择不当,造成实际开挖土方量与盾构机行程不匹配,导致刀盘上方土地坍塌,引起地表沉降. 另一方面,在掘进过程中,盾构机推进速度与螺旋机转速不匹配,推进速度较慢,但是螺旋机转速过快,出土方量增多,造成地表沉降.

2.2 管片与地层之间的间隙

管片脱离盾尾时,由于盾构机刀盘外径较管片外径大,管片与土层之间产生空隙,倘若注浆不及时或注浆量、注浆压力过小,均会造成土体失去平衡,从而引起地表沉降,部分地下水较高的区域沉降更为显著. 此外,浆液在凝固过程中,因体积收缩会再次造成盾尾出现间隙,从而引起地表二次沉降. 新马区间盾构机刀盘开挖直径约为6 480 mm,而隧道使用的预制管片外径为6 200 mm,当管片脱离盾尾后会在管片外围与土层之间形成约140 mm 的建筑空隙,若未能进行同步注浆以及时填充、同步注浆量不足或浆液配比不当就会导致地表沉降.

2.3 管片变形和移位

盾构管片是盾构施工的主要构配件,是区间隧道的内层屏障,其质量好坏关系到隧道的整体质量和安全. 本区间隧道采用通用楔形管片拼装式单层衬砌,先紧固环向链接螺栓,后紧固轴向链接螺栓,采用扭矩扳手紧固,由于管片螺栓紧固不足,在管片脱离盾尾后产生了一定的变形和移位,导致建筑空隙增大,从而造成地表下沉.

3 地表沉降施工控制

3.1 正确选择掘进参数

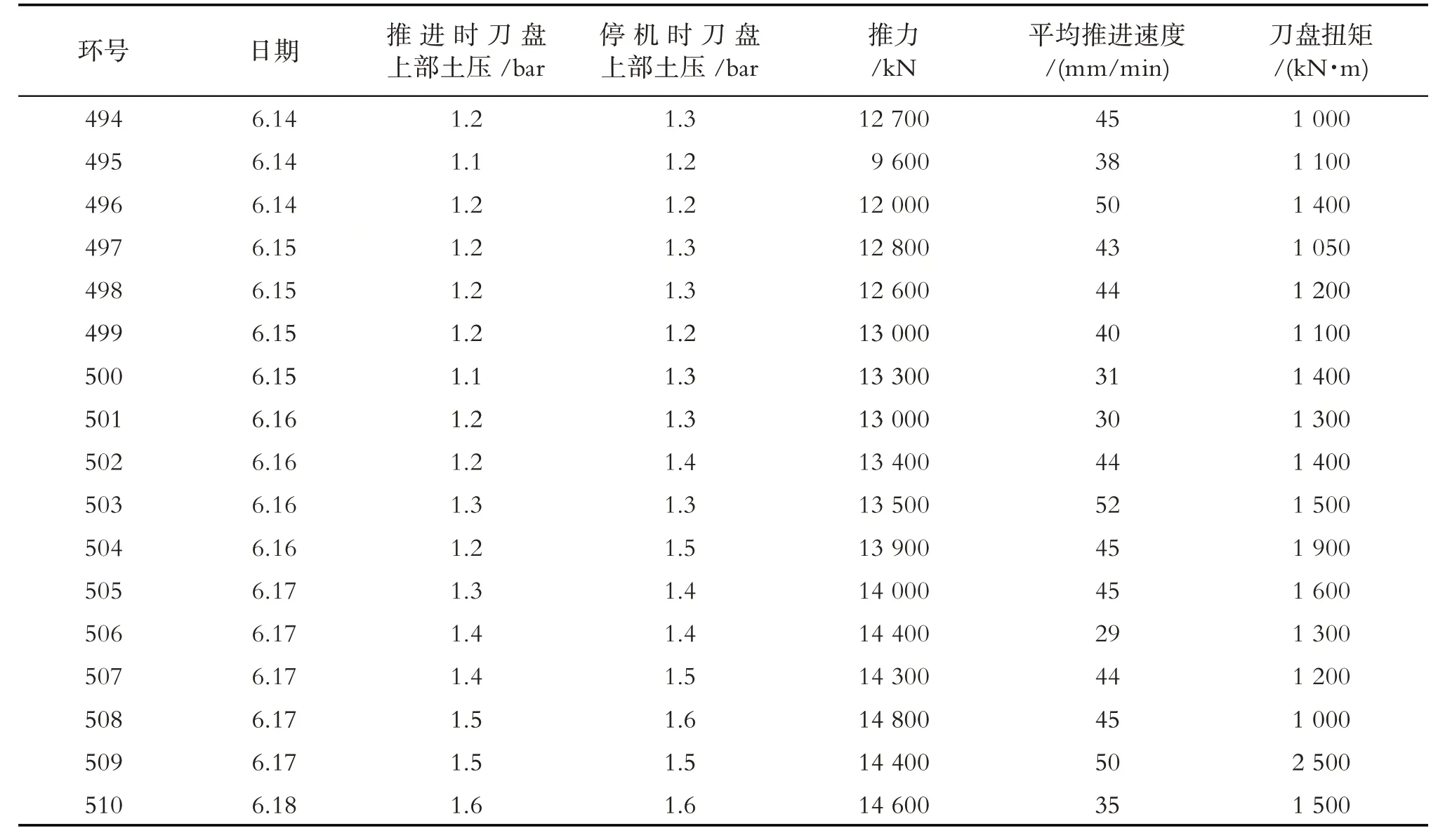

在盾构施工过程中要严格按照指令进行掘进,每一环的指令必须针对实际的地质情况来制定. 新马区间400-530 环地质为上软下硬地层,上部为回填的中砂,下部为全风化花岗岩(密实状),自稳性较差,选用土压平衡模式掘进. 表1 为区间494 环至510 环掘进参数记录表,数据显示,500 环左右处的刀盘上部土压、推力等参数普遍小于504 环以后处的参数,且该处地层自稳性差,可以合理解释500 环处地表出现较大沉降的原因是掘进参数选择不当.因此,可适当增加刀盘上部土压,建议取(1.3~1.4)bar,推 力 取(13 500~14 400)kN,刀 盘 扭 矩 取(1 200~1 900)kN·m. 同时,在掘进过程中,为了避免实际地质条件与地质勘测资料的偏差而造成掘进参数选择不当,采用建立渣样库的方法,从每一环的渣土中取出一定量的渣土洗净后存放于塑料碗中并贴上标签,为确定合理的掘进参数提供依据.

表1 新马区间490环至510环掘进参数记录表

3.2 精确控制出土量

盾构机在掘进过程中,若实际开挖土方量与盾构机行程不匹配,导致刀盘上方土地坍塌,则会引起地表沉降,因此要精确控制出土量. 掘进过程中每一环的出土量是刀盘开挖产生的渣土量值. 如果推进过程中的出土量大于理论出土量,即产生超挖,则会造成地层损失从而产生地表沉降,每环实际出土方量计算方法如下:

式中:V1为每环实际出土方量(m³),M为每环渣土的出土质量(kg),ρ为地质容重(kg/m³).

施工过程中,要求龙门吊司机记录每次吊土时满土箱与倒完渣土后空土箱的质量,则本环渣土的实际重量就等于满土箱的质量之和减去本列电瓶车上一次倒土后空土箱的质量之和,根据公式:

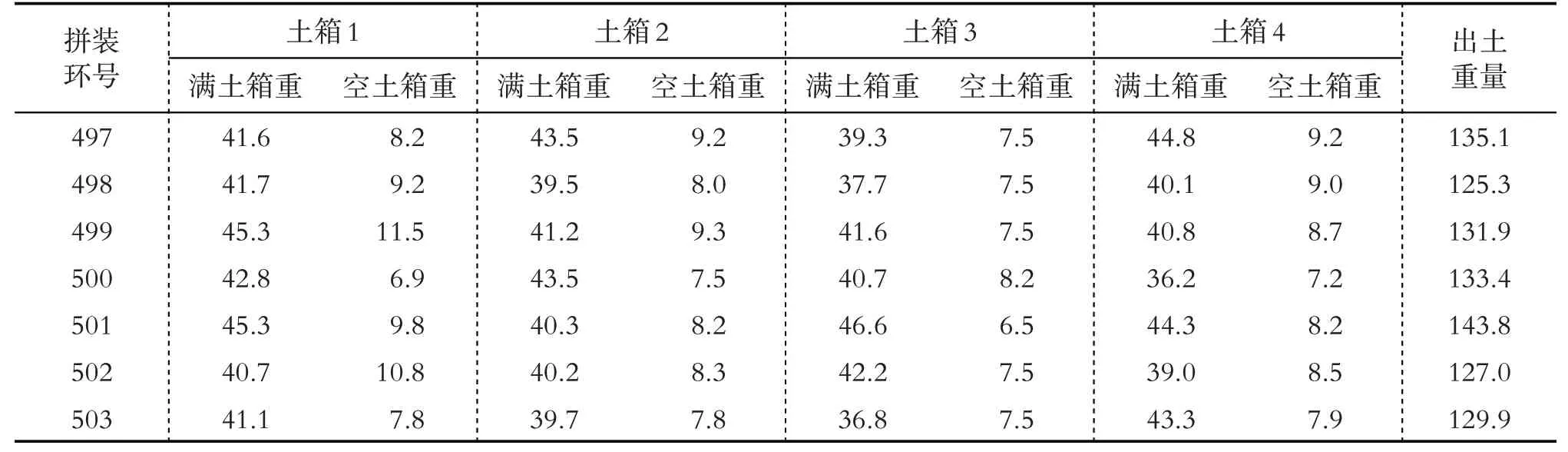

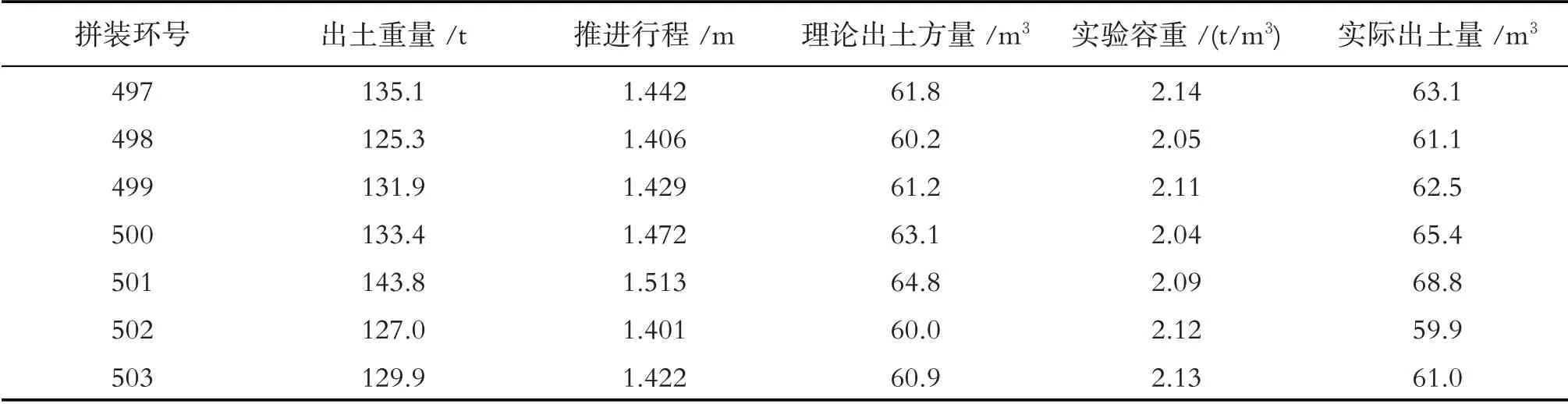

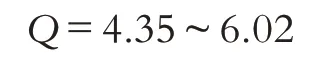

可计算出每环渣土的出土质量,式中M1为每环满土箱质量之和(kg),M2为本列电瓶车上一次倒土后空土箱的质量之和(kg). 表2 即为497-503 环电瓶车各箱的出土重量值.

表2 区间497-503环出土重量(单位:t)记录表

容重可根据试验计算得出,即取一定量的渣土放在已知容积和重量的容器中,称出容器和渣土的总重量,然后减去容器的重量得到渣土的质量,再除以容器的体积即可得到渣土的容重,代入公式(1),并根据已知计算的M可以计算出每一环的实际出土方量.

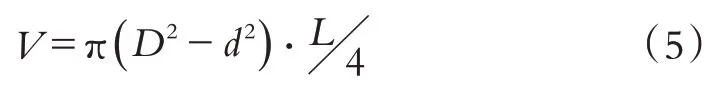

理论出土量V2根据刀盘开挖直径以及每一环推进行程计算,每一环推进的理论出土方量计算公

式如下:

式中:V2为每环理论出土量(m³),D为刀盘开挖直径(D=6.48 m),L为该环盾构机油缸行程(m),K为土的松散系数(该地层取1.3).

通过记录497-503 环各环油缸推进行程,代入公式(3)可计算出理论出土量,据此可得出497-503环理论出土量和实际出土量,具体结果表3所示.由表3 可知,除了502 环,其它任何一环都有V1>V2,即产生超挖. 为此,记录超挖环刀盘里程,当盾构同步注浆里程达到该里程时,采取加大同步注浆量以控制沉降的方法,并在该里程环脱出盾构后及时进行二次补浆.

表3 497-503环理论出土量与实际出土量计算表

3.3 合理确定注浆量和注浆压力

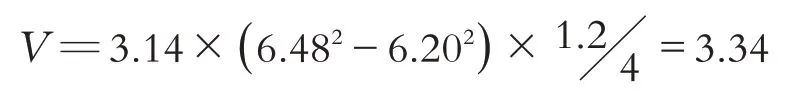

盾构施工同步注浆就是在盾构掘进的同时通过设备上的注浆泵将具有一定早期及最终强度的浆液经盾尾注入管片与土层之间的空隙,盾构注浆不仅可以有效地填充管片与土体之间的空隙,控制地表沉降,还可以确保管片衬砌的早期稳定. 但是注浆量过多或过少,将会造成地表隆沉现象,因此,适宜的注浆量是确保盾构正常掘进的重要举措. 注浆量应根据理论公式并结合盾构机参数予以确定,计算公式如下:

式中:Q为理论注浆量(m³),λ 为土质系数(一般取1.3~1.8),V为盾尾建筑空隙(m³),并按下式计算:

式中:D为盾构刀盘最大开挖直径(m),d为预制管片外径(m),L为预制管片长度(m).

据此公式计算得出新马区间每环管片的盾尾建筑空隙为:

土质系数按1.3~1.8取值,则每环注浆量为:

同步注浆压力主要取决于地层阻力,也与地质情况、掘进参数设置、浆液稠度等因素有关. 理论上盾尾刷能承受的最大压力为3 bar,因此注浆压力不能过大,一般取(1~3)bar,长期过大的注浆压力会导致盾尾刷被击穿造成盾尾漏浆,一旦出现盾尾漏浆就会影响注浆质量,且浆液汇聚在盾尾部位难于清理. 本区间在中砂层段施工时注浆压力取值(2~3)bar,在残积砂质黏性土地段施工时注浆压力通常取(1~2)bar.实际注浆压力必须根据施工情况随时调整,以达到最佳的注浆效果.

3.4 加强管片拼装质量控制

管片变形引起管片错位,从而造成地表沉降.其变形主要有两方面的原因:一是管片拼装质量不合格,在推进过程中千斤顶推力过大而产生;二是管片螺栓紧固程度不够,管片在受力或者脱出盾尾时产生变形. 因此施工过程需严格控制拼装质量,管片的环向错台须控制在5 mm 以内,纵向错台控制在6 mm 以内,椭圆度为5‰,此外,管片螺栓必须要用风动扳手拧紧,在下一环推进的过程中还需进行二次复紧.

4 结语

(1)单条区间隧道盾构法施工所选取的掘进参数并非一成不变,须根据地层条件和实际施工条件适时调整,建议每一环取渣样建立渣样库,为精确确定掘进参数提供依据.

(2)盾构掘进过程中须严格控制出土量,出土量的控制要从质量和体积上进行双控,其量值应通过公式精确计算,一旦出现超挖要加大注浆量,及时二次注浆. 掘进过程要确保每一环同步注浆量充足,若注浆量不足须及时进行二次注浆补注.

(3)严格控制管片拼装质量以及推进姿态,减少管片变形、偏移或破损. 若发生偏移或破损现象,要及时纠偏或修补,并二次注入双液浆进行止漏.