某矿山硫化矿堆自燃过程温度场时效分析

王 明 张建华 叶永喜 黄 刚

(武汉理工大学资源与环境学院,湖北武汉430070)

硫化矿石的自燃发火问题是开采含硫矿床的矿山企业生产中需要预防和可能遭受的灾害问题。通过相关数据统计分析发现,国内具有含硫矿石自燃安全隐患的金属矿山在所有矿山企业中占比高达20%,其中大部分矿山都出现过不同程度的含硫矿石自燃火灾事故[1-3]。硫化矿石发生自燃火灾会导致矿山企业的正常生产运作系统产生中断,造成自燃区域内大量矿石的损失,并在氧化自燃时生成大量具有腐蚀性的气体。因此,自燃火灾给矿山企业造成的巨额经济损失的同时产生众多不可忽视的安全隐患及环境问题[4-8]。

关于硫化矿石的自燃问题[7-10],国内外学者从多种学科研究角度做了细致的探究。多种研究方法都被研究人员用于硫化矿石自燃问题研究。例如统计学在硫化矿石自燃危险性评价[11-12]中被广泛应用,饶运章等[13]建立硫化矿石堆氧化自热温度的GRNN神经网络模型,以含硫量、矿石块度、升温梯度作为试验影响因素来研究硫化矿石堆氧化自热温升速率,最终预测误差为3.51%;文虎等[14]将复杂的传热模式利用有效导热系数法简化为矿石间的导热问题,利用COMSOL Multiphysics数值软件对硫化矿石堆孔隙间具有不同流速的空气对硫化矿石堆温度场所产生的影响规律进行数值仿真;潘伟等[15]运用ANSYS、MATLAB数值软件分别对硫化矿石堆自热过程、采场硫化矿石堆风流场分布情况及SO2、O2浓度随时间的变化趋势进行了模拟研究并建立了硫化矿石堆的二维多孔介质模型。

上述研究对影响硫化矿石自燃的各种因素已经做出较多论述,但实际矿山生产过程中硫化矿石的自燃问题最有效的解决方法,是在矿石到达自燃点之前升温较小阶段采取防治措施。故针对矿山实际状况,研究硫化矿堆温度场随时间的变化,对于相似矿山的生产安全工作具有指导意义。本研究根据矿山实际生产状况建立2种最为常见的硫化矿堆模型,利用ANSYS对其内部温度场的状况以及自燃区域进行模拟,研究矿堆升温曲线以及自燃区域动态变化,探明堆积过程变化规律。

1 工程概况

缅甸莱比塘铜矿是一座位于缅甸联邦西北部实皆省南部的大型露天矿,矿区面积约32.73 km2。矿山年计划采剥量7 000万t,台阶高度为15 m,坡面角70°,钻孔直径为250 mm。在L45-2088炮区施工时,炮孔附近矿堆陆续出现冒烟现象,导致炸药自燃,炮区装填重铵油炸药的炮孔共计41个,发生炸药自燃的共计20个。发生炸药自燃的区域属于含黄铁矿区域;发生炸药自燃炮孔与其他含黄铁矿区域炮孔对比发现该区域硫化矿石Fe2+、S离子含量相差不大,但其pH值相对更低,最小值为2.89。初步判定炸药自燃原因为该爆破区域内矿堆的黄铁矿矿石接触空气、水发生预氧化或氧化反应释放出一定的热量,导致附近装药炮孔内的温度上升。当装入重铵油炸药时,热量积累,导致炸药自燃、炮孔冒烟。由此可见该矿山硫化矿石堆其自燃倾向性很大,模拟研究其矿堆堆积时温度场变化规律对矿山生产有重要的意义。

2 岩石热传导理论

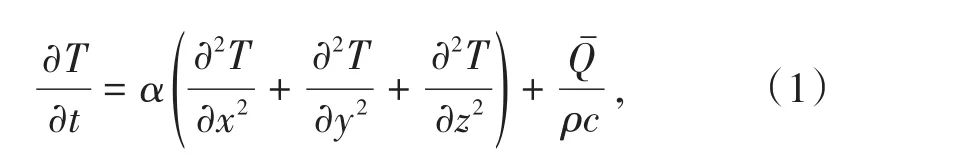

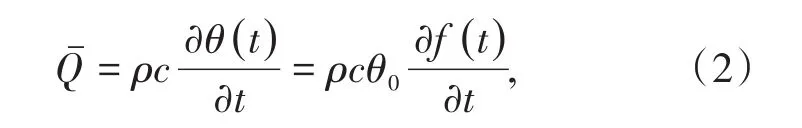

研究主体为多孔散体介质的硫化矿石堆,且矿石堆自身含有内热源。矿石堆内部热源为硫化矿石自身发生氧化时所生成的热量。在硫化矿石堆放的环境下,其内部与周围堆积岩体及环境之间矿石材料氧化热的等效热传导方程满足[16]:

在式(1)中只考虑硫化矿石自身氧化时所释放的热量,即

式中,θ(t)是硫化矿石堆积体的中心区域绝热温升负指数函数方程;θ0为硫化矿石最终绝热升温时温度。将式(2)代入式(1)中,可得在仅考虑矿石材料氧化热的等效热传导方程,即:

在此基础上则将硫化矿石堆积体温度场计算分析问题转变为在设定的初始条件及边界条件下对函数(3)求值的硫化矿石堆积体温度场计算分析问题。

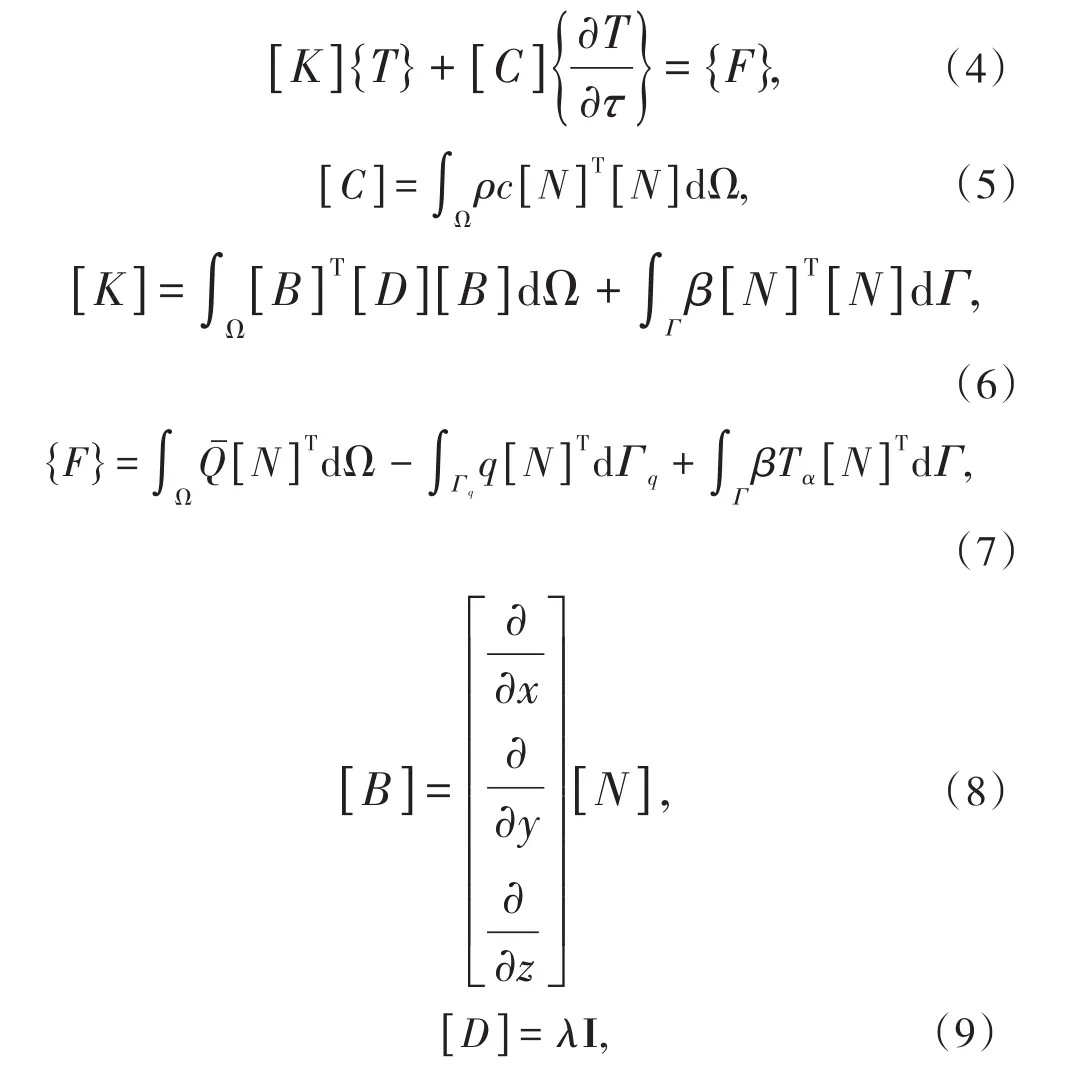

由设定的边界条件,利用有限元数值分析法将式(3)所在求解区域内进行离散化处理,最终得出该热传导问题的有限元求解方程。

式中,[N]=[Ni,Nj,···,Nr]为单元型函数。

式(4)中对任意时间τ均成立,设:

可得:

3 模型建立

3.1 建立矿堆模型

3.1.1 硫化松散矿堆模型理论化假设

对研究矿山的硫化矿堆,进行现场调研收集相关资料。分析相关数据,为了模拟的可实现性,在现场实际数据的基础上,对建立的模型做如下假设:①所建立的硫化矿石堆模型的含水率为零;②硫化矿石的密度及比热容为某一固定常量;③硫化矿石材料均匀连续;④在对模型进行温度场分析处理时,考虑堆积体内部硫化矿石自身的氧化生成热、绝热温升2种升温模式。

3.1.2 建立模型

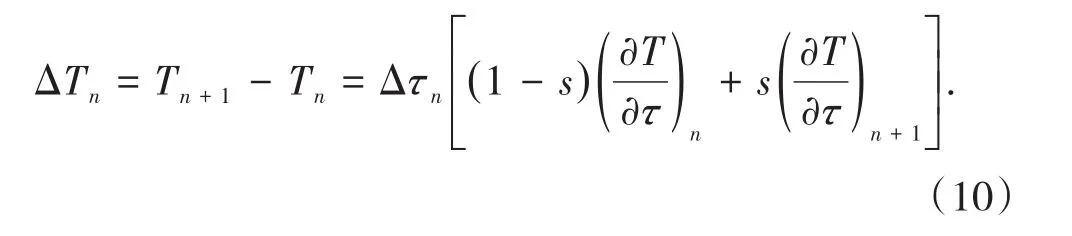

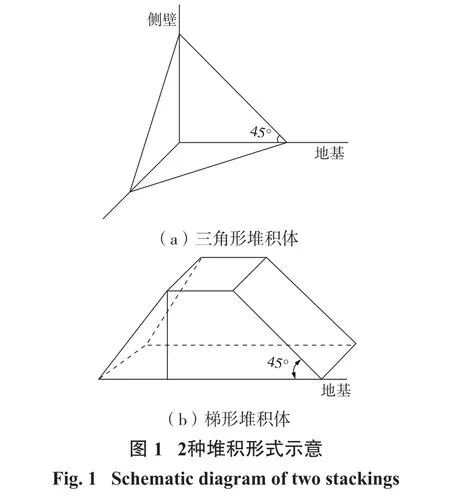

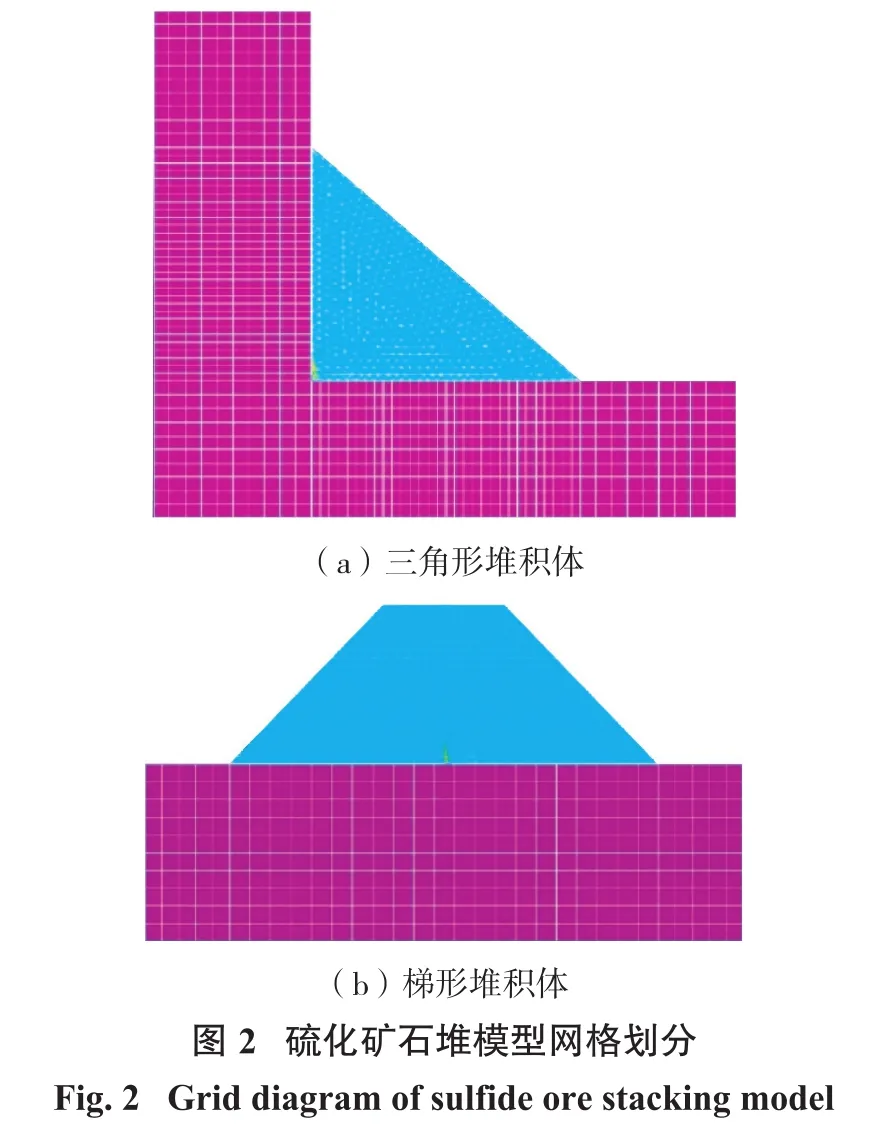

硫化矿石在采场中的堆积型式较为简单,一般状况下采用靠侧壁三角形和平坦地基上梯形2种堆积型式,在保证2种堆积形式其体积相同的前提下进行比较分析。2种堆积形式几何模型如图1所示。

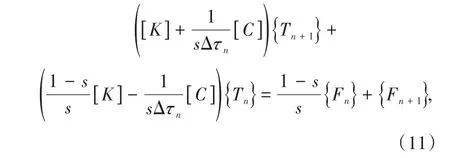

在进行数值仿真分析时将基于2种硫化矿石堆积体的横截面建立二维模型对硫化矿石堆进行瞬态热分析。其中,2种模型中与基岩接触边界均设置为温度类型,设初始地基及硫化矿石堆温度设定为27℃,矿石自燃点为442℃;对2种模型进行网格划分时,基岩及硫化矿石梯形堆积体均采用四边形网格进行划分,三角形堆积体则采用三角形网格划分,2种模型网格划分如图2所示。利用有限元法对模型进行计算求解,进行2次计算。将第1次计算求解时间步长设置为86 400 s。第2次计算调整ANSYS计算分析时间步长为7 200 s;仅对不同堆积形式数值模型中的硫化矿石堆部分的温度场重新进行数值计算。利用第1次数值计算结果,将三角形硫化矿石堆积体从矿石堆积300 h时开始计算至矿石堆积480 h;梯形硫化矿石堆积体从矿石堆积350 h时开始计算至500 h。

3.2 定义材料参数

研究成果表明硫化矿石的氧化生热过程受到多种因素的影响,包括矿石中铁离子含量、温度、含水量以及空气中氧含量等的影响,复杂的变量使得学者无法根据现有成果对某一类矿石给出合适的温升曲线。故需对现场矿石进行勘察,将所有的样品参数进行处理。在进行模型的建立时,忽略堆积形状带来的一些模型参数的细微差别,使梯形矿堆和三角形矿堆模型材料参数保持一致,构建该矿山常用形状的硫化矿石堆数值模型时,选用最常见的黄铁矿石矿堆的堆积参数。模型的含水率为零,比热容及密度等参数为固定常数。

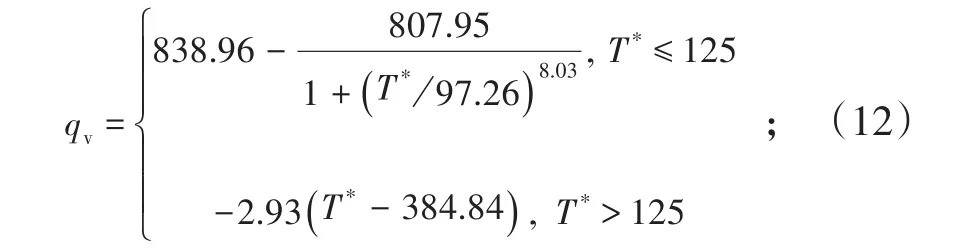

最终取矿石密度ρ0为2 700 kg/m3;基岩密度ρ1为2 700 kg/m3;矿石堆密度ρK为2 310 kg/m3;矿石比热容c0为2.222 J/(kg·K);基岩比热容c1为0.7 J/(kg·K);基岩有效导热系数λh为4.0 W/(m·K);基岩表面传热系数β1为5.85 W/(m2·K);矿石堆孔隙率n为32%;有效导热系数λh=0.001 3T+0.037 3。内源热强度

其中,T*的单位为℃。

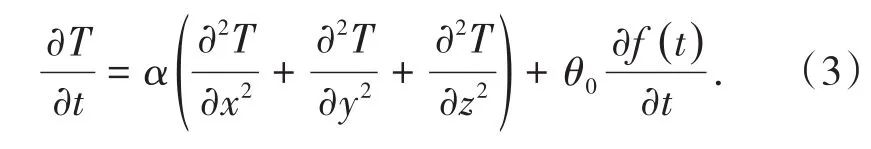

其中,矿石堆内热源强度是一个关于温度的函数方程表达式;将该函数用LM算法拟合成一个关于时间的函数[17],硫化矿石内热源强度是一个关于时间的分段函数,分为自热低温氧化、快速氧化、持续散热3个阶段。其函数关系如图3所示。

在硫化矿石氧化自热低温氧化阶段,矿石氧化热生成速率低,此时内热源强度处于一个相对平稳阶段;在经过低温氧化阶段后矿石堆积聚了一定的热量,硫化矿石堆开始进入快速氧化阶段,该阶段硫化矿石氧化速率迅速提升,其自热幅度大大增加,当达到矿石自燃点时,硫化矿石便会发生自燃,其内热源强度显著升高;在硫化矿石经过持续数天或更长时间的燃烧后,硫化矿石堆基本全部被氧化,此时矿堆放热速率迅速下降,其内热源强度同样迅速降低。

4 模拟结果分析

4.1 堆积体内部温度场仿真模拟过程分析

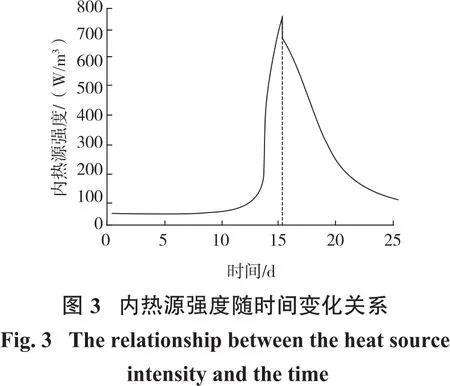

硫化矿石堆的自燃点,取决于硫化矿堆内温度最高点的大小,故研究矿石堆的温度场时,对矿石堆内温度各个时刻最高点着重进行分析。利用ANSYS后处理器提取出2种堆积形式的硫化矿石堆数值模型各个时刻最高温度节点,所得2种硫化矿石堆积体内部最高温度随时间变化曲线如图4所示。

图4为60 d内不同堆积形式硫化矿石堆内部最高温度随时间变化曲线,2种堆积体的温度变化曲线趋势大致相同,变化规律如下:

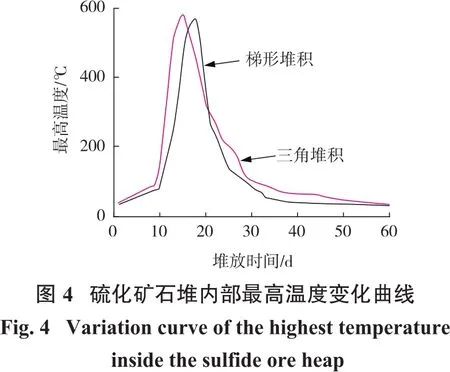

(1)矿石堆积的前8 d内,硫化矿石氧化速率较小,生成热较少,温度变化平稳而缓慢,堆积体内部温度场分布无显著变化。2种堆积体的变化过程分别为:①三角形堆积体堆积前8 d内,日均升温量为6℃左右,到第8 d后温度变化速率开始增加,此时温度场分布如图5(a);②梯形堆积体堆积前10 d内,日均升温量为2.5℃左右,到第10 d后温度变化速率开始增加,此时温度场分布如图5(b)。

(2)堆积第8 d至第20 d,矿石氧化热量在内部不断聚集提升温度,氧化速率迅速提升,放热速率不断增大,最终到达矿石自燃点,发生自燃,随后温度降至自燃点下方。2种堆积体的变化过程分别为:①三角形堆积体从第8 d开始,内部升温幅度变大,第13 d时达到自燃点,到第16 d时内部温度开始下降,当矿石堆积体到第18 d其内部最高温度开始低于硫化矿石自燃点,期间硫化矿堆内部最高温度为578℃,此时堆积体内部温度场分布如图5(c);②梯形堆积体从第10 d开始,内部升温幅度变大,第15 d时达到硫化矿石的自燃点,到第18 d时内部温度开始下降,当矿石堆积体到第19 d其内部最高温度开始低于硫化矿石自燃点,硫矿堆积体内部最高温度达到563℃,此时堆积体内部温度场分布如图5(d)。

(3)在此之后,硫化矿石与氧气的化学反应进入末期,其放热速率逐渐降低,使得硫化矿石堆内部温度呈现下降趋势如图5(e)、图5(f),最终硫化矿堆放热反应基本完成,硫矿堆内部温度场不断与周围环境发生热交换,直至温度降至与周围环境温度大致相同。

4.2 矿堆模型自燃区域变化规律。

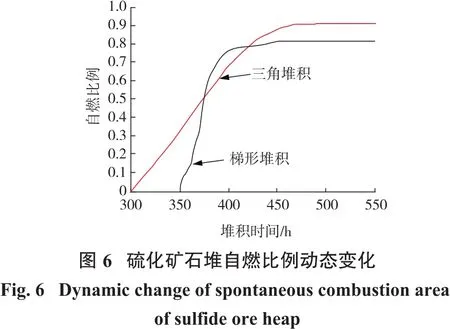

由温度场数值模拟结果确定硫化矿堆的自燃过程所经历的时间段,对该时间段内堆积模型自燃区域动态变化进行数值模拟,利用积分公式求出该时段内自燃区域的叠加面积变化曲线如图6所示。

由图6可知,三角形硫矿堆自燃开始时刻为第300 h,其自燃面积占模型面积比例为0.02;在456 h时,硫化矿石自燃面积所占模型总面积比例达到最大值0.907,如图7(a)。随后自燃区域叠加面积总占比稳定在该数值,硫化矿堆自燃持续时间约为156 h。梯形硫矿堆在348 h时发生自燃,其自燃面积占模型面积比例为0.055;在448 h时,硫化矿石自燃面积所占模型总面积比例达到最大值0.812,如图7(b)。随后自燃区域叠加面积总占比稳定在该数值;硫化矿堆自燃持续时间约为100 h。2种堆积体的自燃开始区域均在矿堆中央。

5 结论

利用ANSYS对某铜矿硫化矿石堆进行数值模拟,根据该矿山的矿石种类以及其他相关参数建立模型计算后获得了该铜矿山硫化矿石堆积体在堆积时间内的温度分布云图,自燃区域面积大小及位置。数值模拟分析结果表明,矿山常用的2种堆积方式的温度场变化规律大致相同,采取自燃防治措施的最佳时间在堆积前8 d之内;自燃发生区域在矿堆中心,因而对长期堆放的矿石需进行中心部位温度定期测定;使用梯形堆积这种表面积大的堆积方式有利于延缓硫化矿堆到达自燃点的时间,降低自燃最高温度,减少自燃时间和自燃矿石损失量。