深部地压控制技术与采场优化支护研究

张瑞明 魏丁一 杜翠凤 徐海月 常宝孟 王 远

(1.山西工程职业学院,山西太原030009;2.北京科技大学土木与资源工程学院,北京100083)

由于当前经济的需要,矿山的开采深度越来越深,伴随而来的同样会有许多地压、通风和热害等问题[1]。而对于深部复杂环境下开采过程中的地压控制和巷道支护等研究也显得更为迫切,因此许多专家进行了相关工作。胡晴等[2]利用深部吸能锚杆支护原理并结合ANSYS对支护方案进行优化,实践表明优化大大降低了围岩变形量。吴鑫等[3]模拟了5种支护方案的巷道围岩变形,确定了最佳支护方案。韩昌瑞等[4]考虑地应力、岩性、施工难度和造价等影响,得到正确的本构模型对计算结果影响很大。许梦国等[5]提出以锚网支护技术为基础的厚层泥质顶板巷道围岩控制对策,现场应用表明分级准确,还可判别支护难度较大的区域。戴怡文等[6]提出永久巷道采用锚喷支护,临时巷道采用锚杆穿带支护,优化了支护结构参数。

基于此,本研究对于某矿现有支护系统进行分析,基于深部地压变化对采场参数优化后的支护进行设计,建立分级支护数学模型,得到支护等级指标RQ值并进行分级,最终确定各采场支护形式及支护参数,为深部安全高效开采提供指导。

1 现有支护系统分析

该矿采用上向水平进路式胶结充填采矿法开采,进路断面规格为3.5 m×3.5 m,虽然有利于回采安全,但同时存在生产效率低和成本高等问题。目前大多数中段大巷、分巷、联巷与采场均采取了支护手段,但仍存在一些问题,如钢拱架支护不规范、锚喷滞后、支护网度稀疏及过度支护等。目前的主要支护手段如表1所示。

1.1 U型钢拱架支护

U型钢拱架通常都用于围岩松碎、采动影响强烈的巷道,承载能力和支护阻力是判断支架工作状况优劣的主要指标。支护阻力取决于支架形式、结构、材料强度、承受载荷的特征及约束条件等。由于支架的承载能力和支护阻力相差悬殊,实际应用中钢支架的有效承载能力都很低。

1.2 喷射混凝土支护

喷射混凝土支护能及时封闭开挖的围岩表面,提供一定的支护力,防止围岩强度恶化,提高强度且具有一定的柔性能适应围岩在一定范围内的变形,在矿山使用很普遍。喷射混凝土的力学特性主要包括强度和变形特征。

(1)抗压强度和粘结强度。为使喷射混凝土在不稳定地层中及时有效地起加固作用,除了有较高早期强度外,其抗压强度应随龄期迅速增长,掺入适量速凝剂,可使早期强度明显提高,有利于控制碎裂岩体变形。经验表明喷射混凝土与围岩粘结力可达10~20 MPa。粘结力取决于岩石表面的清洁度,因此喷射作业前应先清洗岩石表面。

(2)喷层的变形破坏、厚度与柔性。喷层的受力变形分为3个阶段:粘结抵抗,梁效应和薄壳效应。变形初期,喷层的粘结抵抗作用取决于围岩表面矿物成分和喷层厚度,并一定程度上随喷层厚度增加而增强。喷层的柔性与厚度直接相关[7]。经验表明井下喷层一般在50~100 mm之间。当厚度小于50 mm时,由于材料收缩导致喷层渗水和破坏。喷层厚度也可由巷道围岩收敛量确定。喷薄层、多次喷层和加入速凝剂都可延长喷层的塑性时间,加入钢纤维及使用钢筋网都可增加喷层柔性。喷层厚度和强度的增加不呈线性变化,喷层厚度范围为100~250 mm时喷层厚度每增加50%,强度只增加10%~20%。

1.3 锚杆支护

锚杆支护对破碎顶板、层状顶板和顶板块体的支护均有明显效果。但在围岩大变形巷道中,无论是锚杆支护还是框式支护,实际支护阻力往往远低于理论值。因此更大程度地发挥锚杆阻力是锚杆支护改善的关键问题所在。现场应用中可加大全长树脂锚固锚杆的屈服强度,采用锚注支护工艺等手段,使锚杆支护阻力保持在0.3 MPa以上,便可有效地控制围岩变形。

2 采场参数优化后的支护设计

由于岩体性质的复杂性,一些隐性的地质构造在地压调查时不能观测出来。基于生产安全方面的考虑,必须采取必要的支护手段,防止采场围岩变形及部分岩块塌落。

2.1 结构面对采场稳定的影响

节理裂隙等破裂结构面破坏了岩体完整性,其赋存数量、连通情况等分布的复杂性影响岩体力学性质、变形、破碎及渗透等破坏方式,是岩体介质不连续的根本原因。由于结构面空间形态具有非规则、非连续等复杂性,描述结构面几何特征的方位、间距和连通率等参数不仅难以准确反映结构面网格发育程度,而且现场的全面系统测量很难实现。特别是大型结构面产状与采场和巷道的空间关系对稳定性影响极大。某岩块项目结构面如表2所示。

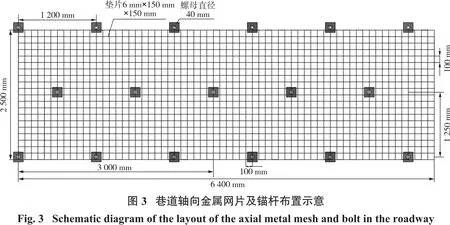

将表中3组结构面在空间上的位置关系分别做赤平面投影,得到的投影图如图1所示,从图中可以看出存在一个有直接坠落可能的塌落锥,是一个标准的四面体形状。后续主要考虑位置位于顶板时对采场稳定性的影响。

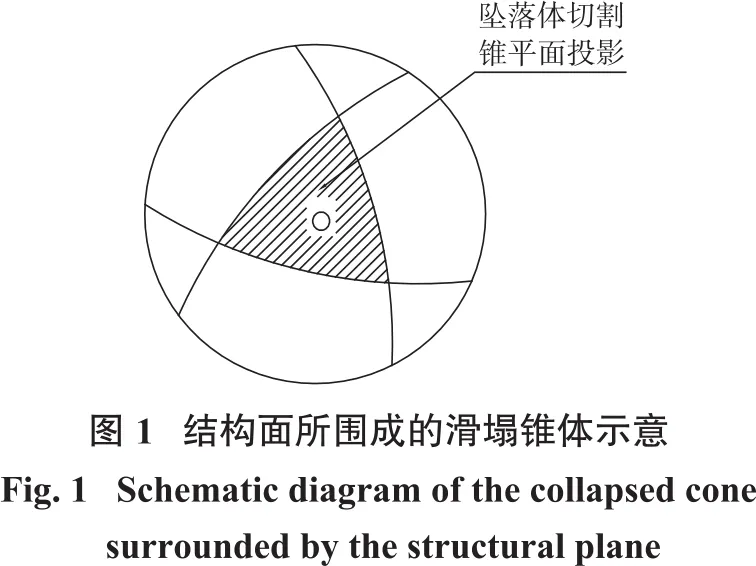

以内聚力和内摩擦角为0时的破坏结果为例,如图2所示,破坏形成滑塌锥后并不一定意味着塌落。内聚力及内摩擦角较大时滑塌锥由于裂隙自身强度仍可保持稳定,当裂隙强度继续减小,滑塌锥坠落[8]。

2.2 测点布置

(1)支护时机。该矿采用管缝式锚杆,巷道开挖完成后应立即对顶板或两帮进行锚杆支护,这是因为此时弹塑性变形结束,峰后的剪胀变形成为锚杆的主要锚固力来源,能最大程度发挥锚杆支护作用。

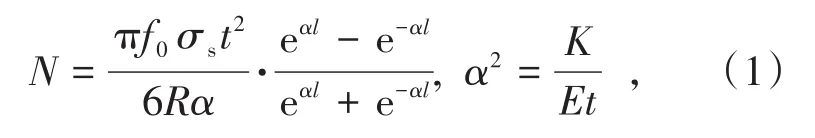

(2)支护网度。锚杆网度是用来保证承受锚固区围岩的重量。管缝锚杆的锚固力与锚杆尺寸及材料参数的关系为

式中,N为锚杆锚固力;α为安全系数,取0.21;K为围岩周边剪切强度;t为管壁厚度;R为锚杆打入后管的平均半径;E为钢材平面应力弹性模量;σs为钢材的弹性恢复力;f0为钢与围岩的静摩擦系数,一般取0.35~0.4;l为锚杆有效长度。计算可得该矿管缝式锚杆锚固力为53.41 kN。

该矿实际生产采用锚杆与穿带联合支护,钢筋穿带充分利用其高抗拉强度,将锚杆间岩石托住,构成整体支护结构,锚固力更大。这大大增强了整体支护能力,特别是倒三角矿岩的支护,起到了有效的安全保障作用。

当进路采场宽度为5 m时,有效悬吊岩层厚度1.8 m,矿体厚为15~80 m,悬吊岩石平均容重取28.1 kN/m3,则岩石总重力为3 793.5~20 232 kN;单位面积内所需锚杆数为0.94根/m2。为便于施工,锚杆间排距应尽量相等,每根锚杆支护的面积为1.1 m2,理论上的锚杆间排距应为1.0~1.2 m×1.0~1.2 m。实践证明,随围岩的错动,锚杆受力状态改变,锚杆长期锚固力会在一定的位移范围内不断增长,管缝式锚杆的长期锚固力范围为50~90 kN。取均值75 kN为例,因此在稳定性一般或者较好的采场,单位面积内所需锚杆数为0.67根/m2,锚杆网度可适当调大为1.5~2.0 m×1.5~2.0 m,若围岩过于破碎,则可能由于变形过大导致锚固力失效,此时锚杆网度应严格按照设计施工。

3 采准巷道分级支护标准与体系

3.1 分级支护数学模型

由于采准巷道的使用年限、暴露面积和影响程度等均不同,因此在设计具体支护方案和参数时,会为了降低成本而采取不同形式。针对采场工程地质变化大的区域进行支护分级很有必要,后期可按不同等级的巷道标准来合理设计方案。

巷道支护分级主要考虑以下几点:

(1)矿岩的工程质量。其作为影响巷道稳定性的最重要因素,必须重点分析。

(2)巷道的暴露面积。巷道暴露面积与自稳能力成负相关。平巷断面一般情况下变化不大,但巷道交叉处暴露面积明显增大,因此需要考虑巷道暴露面积。

(3)巷道的使用时间。巷道使用时间与维护要求成正相关。原有的采准巷道随开采的加深渐渐消失,巷道使用要求不同,保有期也不同。

(4)巷道的影响程度。不同巷道失去稳定性对生产造成的影响程度也不同。

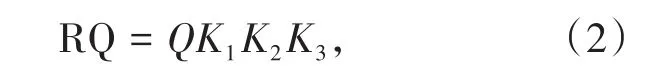

综上所述,在进行具体的巷道支护分级时,主要因素取巷道所在的矿岩工程质量,然后使用相应的系数将使用时间、暴露面积及影响程度与矿岩工程质量指标Q相乘,得到支护等级指标RQ值。RQ值的计算公式为

式中,K1为巷道维护时间的影响因子;K2为暴露面积的影响因子;K3为影响程度的影响因子。

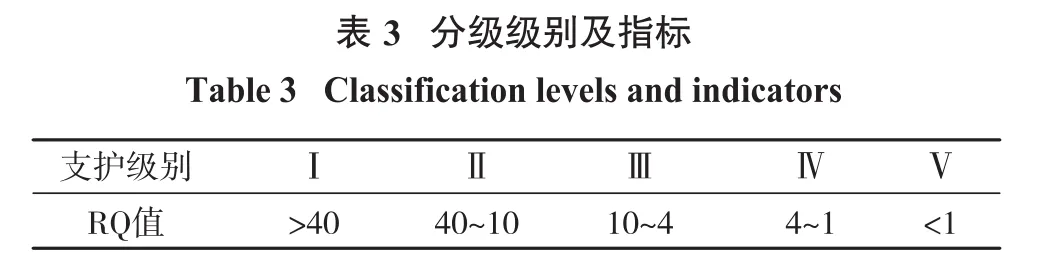

其中Q按《工程岩体分级标准》[9]中确定岩体坚硬程度的定性划分及岩体完整程度的定性划分方法取值。根据公式乘积得到RQ,从优至劣对巷道支护分成5级,即I~V级。然后再按分级结果进行方案设计,分级级别及指标如表3所示。

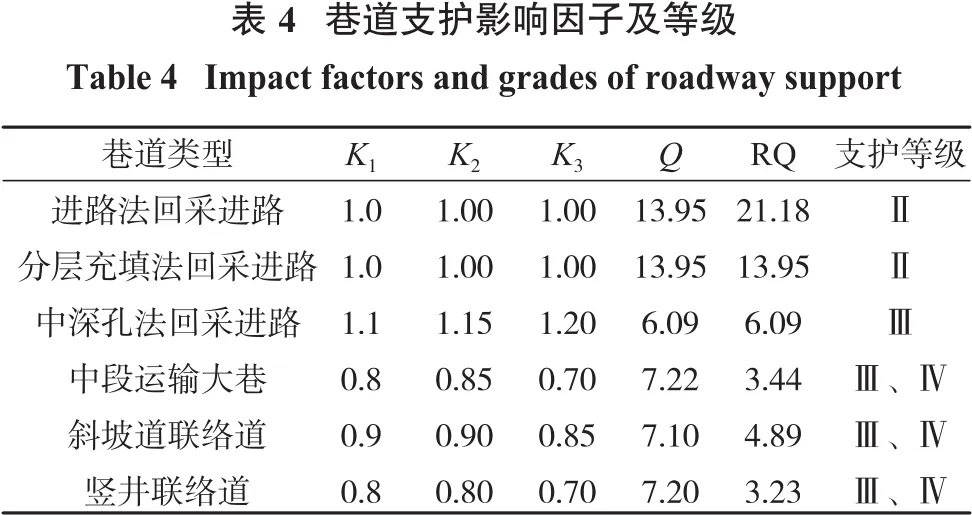

3.2 巷道分级支护设计

由分级结果可知,该矿矿岩工程质量变化较大(从Ⅲ级到Ⅴ级),沿矿体走向中部稳定性明显优于两翼,而深部矿体稳定性优于浅部,矿岩质量级别分区比较明显,因此适用于巷道支护分级设计。目前该矿主要采用上向水平进路充填法、中深孔双幅分采分段充填采矿法和上向水平分层充填法等,巷道种类较复杂,因此综合考虑各因素,支护分级所选取的系数及各位置巷道的Q值和RQ值如表4所示。

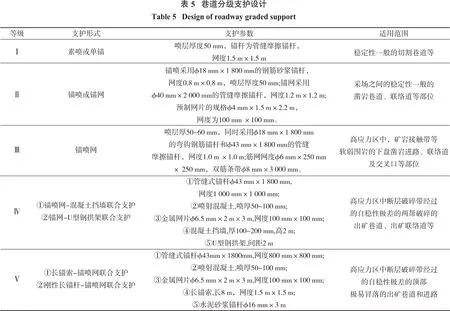

上向分层充填法进路法采场联巷与上向进路充填法采场联巷的岩石质量处于Ⅲ级与Ⅳ级之间,由于开采速度快,因此巷道维护时间普遍较短,因此支护等级为Ⅱ级,可采用锚喷或锚网的支护形式,稳定性较好的地段可采用Ⅰ级支护等级。而中深孔双幅分采分段充填法的回采进路巷道维护时间稍长,支护等级需提高一级,采用锚喷网的支护形式。对于运输大巷及竖井联络道需要长时间使用,若发生破坏,将对生产安全带来重大隐患,因此支护等级应为Ⅲ或者Ⅳ级,需要采用中长锚杆锚喷网支护,个别破碎地段应进一步提高支护等级。

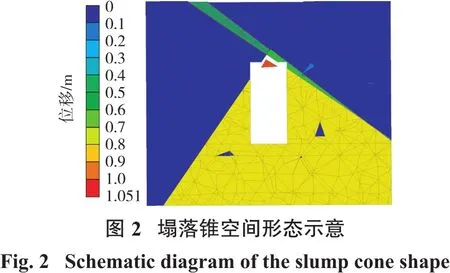

针对目前普遍情况所作的巷道分级支护设计,实际支护设计应根据现场实际情况进行选择。经过综合考虑,分级支护方案如表5所示,分级支护示意图如图3所示。

4 结论

(1)通过调研可知U型钢拱架、喷射混凝土、锚网和锚杆为该矿目前的主要支护方式,分别对其支护作用原理进行分析,为下一步支护设计优化提供科学依据。

(2)通过计算分析对锚杆支护进行优化设计,在稳定性一般或较好的采场,单位面积内所需锚杆数为0.67根/m2,锚杆网度可适当调大为1.5~2.0 m×1.5~2.0 m,若围岩过于破碎时,锚杆网度应严格按照设计进行施工。

(3)建立矿区采准巷道分级支护标准与体系,根据巷道矿岩的工程质量,然后结合巷道的使用时间、暴露面积及影响程度,得到支护等级指标RQ值,根据RQ值将巷道支护分成5级。综合考虑支护分级的各种影响因素,确定各采场支护形式及支护参数。