基于PLC控制的钢筋连接件自动装箱设备研究与设计

单根立,马来来

(河北科技大学 机械工程学院,河北 石家庄 050018)

引言

在建筑领域,钢筋混凝土结构必不可少。当钢筋长度不够,要接长时,需要运用到钢筋连接技术。目前,钢筋连接技术可以分为绑扎塔接、焊接与机械连接3种技术方式[1]。直螺纹套筒接头,俗称钢筋连接件,属于机械连接。在待连接的两段钢筋端头特制直螺纹,通过直螺纹套筒与之咬合来将两段钢筋连接。直螺纹连接具有加工简单、连接可靠等优点[2-3]。建筑行业对建筑材料的需求与日俱增,生产厂家必须提高生产以及包装效率,保证建筑材料的供应。因此实现钢筋连接件的自动化装箱具有重要意义[4]。

国外对装箱技术研究较早,涉及行业广泛。德国某集团开发了机器人装箱机;国内对装箱设备的研发也在学习、研究中不断取得进步。朱金达等[5]设计了一种具有上料、输送、装袋等包装功能的钢筋连接套包装机。

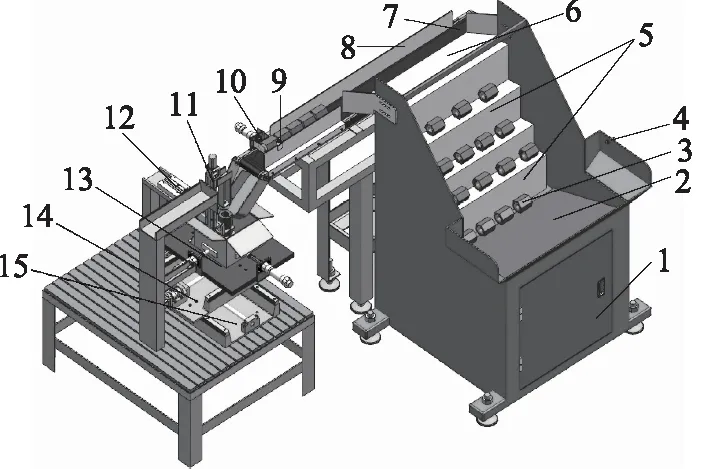

钢筋连接件自动装箱设备主要由机械系统、气动系统和电控系统组成。该设备采用下落式装箱,目的是将图1所示的钢筋连接件分2层,每层9个装入纸箱当中。

图1 装箱工艺图

1 钢筋连接件自动装箱设备结构及工作原理

该设备将散乱堆放的钢筋连接件经过阶梯上料机构有序排列成排,再经传送机构到达接料机构等待装箱。纸箱通过夹紧机构装夹在工作台上,通过X、Y向运动机构移动到指定位置。Z向运动机构中电磁铁将接料机构中的钢筋连接件吸附,并且下移将钢筋连接件放入纸箱当中。电磁铁上移回位后,纸箱移动至下一个装箱位置,循环动作,依次将纸箱装满。该设备主要由阶梯上料机构、传送机构、接料机构、夹紧机构、X方向运动机构、Y方向运动机构、Z方向运动机构组成。设备总体结构如图2所示。

1.阶梯上料机构 2.料仓 3.钢筋连接件 4.传感器 5.竖直推板 6.下料板 7.传送机构 8.侧挡板 9.限位传感器 10.待推区 11.Z向运动机构 12.接料机构13.夹紧机构 14.Y向运动机构 15.X向运动机构图2 总体结构图

自动装箱工作过程如下:

(1) 阶梯上料机构主要由料仓、竖直推板、下料板、气缸、传感器组成。该机构工作时,由内部气缸推动竖直推板交替上升与下降,可将堆放在料仓中的钢筋连接件成排运送至上端,再由下料板转移至传送机构上。料仓中安装光电传感器,当料仓中钢筋连接件减少至一定数量不能遮挡传感器时,传感器被触发,无料指示灯亮,提示添料;

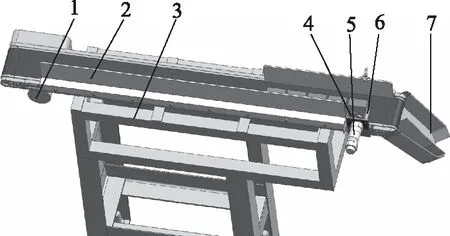

(2) 传送机构由支架、电机、皮带、侧挡板、限位气缸、下料斗、传感器组成。该机构将钢筋连接件沿着侧挡板传送至安装在输送带末端的下料斗处,钢筋连接件由下料斗下滑至接料机构上。为了钢筋连接件逐一供料即避免传送带上的钢筋连接件干涉正在装箱的钢筋连接件,在输送带末端安装限位气缸与限位传感器。挡板固定在传送带边框,L形挡板与气缸相连。两挡板之间形成待推区域且只存放1个钢筋连接件。传感器安装指向待推区域。当电磁铁在原位而且待推区已有料传送过来时,限位传感器被触发,限位气缸伸出,钢筋连接件被推向指定位置后传送至接料机构上。同时由于L形挡板作用一直将传送带后面的钢筋连接件挡住。待推区无料,限位传感器复位,限位气缸缩回,下一个钢筋连接件进入待推区域。当装箱完成,电磁铁上移到位,接料气缸与限位气缸伸出,钢筋连接件接着被传送至接料机构上,依次完成装箱动作。传送机构如图3所示;

1.电机 2.侧挡板 3.支架 4.L形挡板 5.限位气缸 6.挡板 7.下料斗图3 传送机构图

(3) 接料机构由安装支架、接料架、气缸组成。调整好下料斗与传送带之间的安装角度,固定接料架与下料斗出口端之间的相对位置。这样钢筋连接件下滑至下料斗出口端,触碰接料架上的小滑轮,小滑轮滑动使钢筋连接件改为竖直状态,并位于接料机构上等待电磁铁吸附;

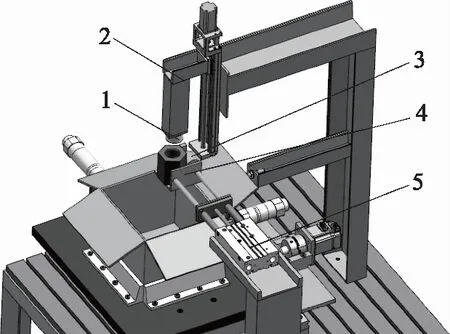

(4)Z方向运动机构主要由伺服电机、直线模组、连接架、电磁铁组成。电磁铁通电产生磁力,吸附接料机构上的钢筋连接件,接料气缸缩回后,由直线模组带动向下运动,完成钢筋连接件的装箱。接料机构与Z方向运动机构使钢筋连接件平稳装入纸箱,避免钢筋连接件在下落入箱时由于自重对纸箱以及工作台造成冲击破坏。接料机构与Z向运动机构布局如图4所示;

(5) 夹紧机构主要由工作平台、定位挡板、夹紧气缸、 夹紧光电传感器组成。工作平台支撑桌上有T形通槽孔。2块定位挡板通过螺钉安装在工作平台上。夹紧气缸一、二分别安装在与2块定位挡板相对的两端。当操作人员将纸箱放在工作台上时,夹紧光电传感器被触发。气缸一与气缸二伸出,推动纸箱与定位挡板贴合,完成纸箱的夹紧定位。装箱结束后,工作平台将纸箱移动至X向最前端,纸箱不能遮挡传感器,传感器复位。夹紧气缸缩回,操作人员将纸箱取下,工作平台复位。夹紧机构如图5所示。

1.电磁铁 2.Z向运动机构 3.小滑轮 4.接料架 5.接料气缸图4 机构布局图

1.定位挡板一 2.定位挡板二 3.纸箱 4.夹紧气缸一 5.夹紧传感器 6.夹紧气缸二 7.Z向运动机构支架图5 夹紧机构图

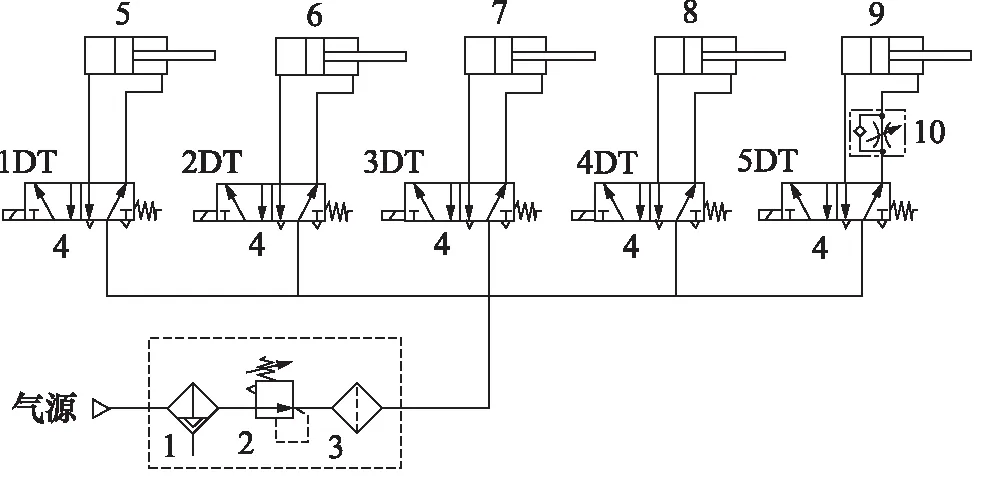

2 气压传动系统设计

通过对装箱设备工作原理的分析,设计了气动控制系统。其气动控制回路如图6所示。由气源、气动三联件、电磁换向阀、单向节流阀、气缸组成[6]。选用二位五通电磁换向阀,并通过控制电磁铁的通、断电来完成气缸的换向。其中为保证接料气缸在接料后撤回过程的平稳运行,接料气缸回路采用单向节流阀来控制气缸伸缩速度[7]。

3 电气控制系统及程序设计

3.1 控制系统总体方案

如图7所示,装箱系统采用PLC控制。为使纸箱定位准确,X,Y,Z三方向运动机构均采用伺服电机控制。此外,选用光电传感器型号为E3F-DS10C4。传送机构由电机控制,考虑到环保,阶梯上料机构、限位机构、接料机构、夹紧机构均采用气缸控制。为了方便操作人员对设备进行实时监控和操作,采用触摸屏实现人机对话,满足装箱需要[8-9]。

1.分水滤气器 2.减压阀 3.油雾器 4.二位五通电磁换向阀 5.夹紧气缸1 6.夹紧气缸2 7.限位气缸 8.上料推动气缸 9.接料气缸 10.单向节流阀图6 气动控制回路图

图7 PLC控制系统框架

3.2 伺服电机选型与控制算法

伺服电机选用的型号是台达ECMA-E10915ES,伺服驱动器为ASDA-B2系列。使用该驱动器的位置模式时,驱动器接收位置命令即接受PLC发出的特定脉冲数,来控制电机运转。驱动器自动设定位置控制比例增益的值,来缩小位置控制误差量。该工作台上纸箱移动路线如图8所示。装第一层时按图8路线,装第二层时纸箱按该路线反向运动。这样既装完第二层,又使纸箱回到原点,便于后续装箱以及对电机的控制,提高装箱效率。

图8 装箱路线

3.3 PLC选型与I/O分配

根据控制要求,需满足输入点15个,输出点19个以及需要输出高速脉冲,输入、输出口具体功能分配见表1,选用台达DVP58ES200T[10],该型号PLC为晶体管输出。输出口Y0, Y1, Y2, Y3可做为脉冲输出。其中Y0,Y2频率输出范围0~100000 Hz,Y1,Y3频率输出范围0~10000 Hz。脉冲输出口与伺服电机驱动器相接,实现伺服电机的定量进给[11]。此外添加复位按钮,使每次开机定位准确,便于装箱动作的进行。

表1 PLC I/O地址分配

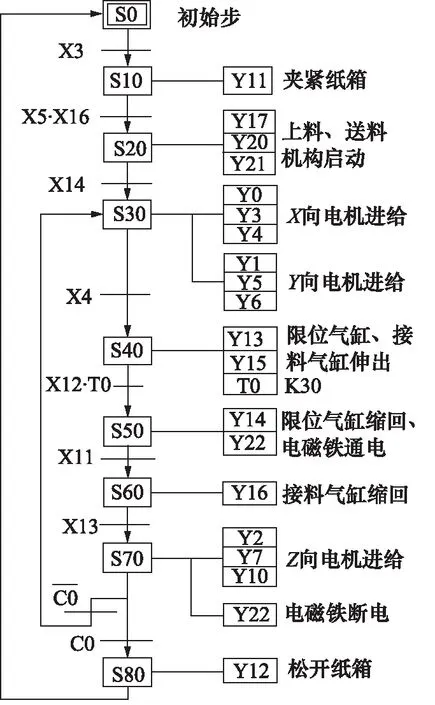

3.4 程序设计

PLC控制程序采用顺序控制的形式,按预设顺序,逐步执行。顺序功能图编程属于一种新的图形化编程方法,是用流程图来表示一个顺序控制过程,包括步、转化条件及有向连线[12]。为了便于PLC控制程序的编写,根据装箱设备的运行流程绘制了图9所示的控制流程图,据此编写PLC程序顺序功能图,如图10所示。

图9 PLC控制流程图

图10 控制程序顺序功能图

4 结论

(1) 本研究设计了钢筋连接件装箱设备的机械、气动以及PLC控制系统,为后续的研发提供理论依据;

(2) 对钢筋连接件入箱部分创新设计,依据钢筋连接件形状特点,采用电磁铁吸附钢筋连接件装箱,可以解决机械手抓取不稳的问题。设置待推区域可保证钢筋连接件逐一供料,避免干涉。另外通过对比,设计出易于对伺服电机控制的工作台移动路线,提高装箱效率;

(3) 该设备操作简单、灵活,可节约研发成本,并且可消除人工装箱过程中易对工人的手造成挤压的安全隐患。