双磁致伸缩轴向柱塞泵驱动的电静液作动器的实验研究

宋昀泽,邰明皓,王 睿,陈 龙,朱玉川

(南京航空航天大学 机电学院,江苏 南京 210016)

引言

智能材料(如磁致伸缩材料、压电材料)能够实现直接电-机转换,且响应迅速,可输出较大的能量,对基于智能材料驱动的作动器的设计与研发已有很多国内外学者进行了多年的研究,电静液作动器(EHA)是其中一个主要发展方向。

ONISHI等[1]利用压电叠堆作为驱动元件研制的电液作动器是国外较早被报道的一种作动器,其泵腔3个阀口处均布置了1个被动单向阀片来实现液压缸的单向输出,其在1 kg质量的负载下,输出流量约为1.36 L·min-1。GERVER等[2]利用磁致伸缩棒Terfenol-D作为驱动元件研制了一种水泵,采用了薄圆形不锈钢片作为阀片,其在5 Psi偏压下,驱动频率150 Hz,输出流量能够达到0.9 L·min-1,加入行程放大器并采用质量更好的Terfenol-D之后,输出流量提高到1.8 L·min-1。LARSON等[3]为提升作动器的高频特性及高压特性,牺牲了输出流量,为基于智能材料的电静液作动器设计了一种高可靠性的适用于高频整流的微型阀,用线性排列的微型悬臂梁阵列阀代替原先的普通单向阀片,在驱动频率200 Hz下,输出流量为0.19 L·min-1。ZHU等[4]设计了一种超磁致伸缩电静液作动器,用悬臂梁阀片进行整合配流,利用管道里的压差打开和关闭阀片,该作动器在225 Hz的驱动频率下,空载输出流量约为1.3 L·min-1,带负载质量超过14 kg。以上作动器均采用被动阀配流,悬臂梁膜片阀是研究比较多的也是比较典型的被动配流阀,由于被动阀的开合是利用阀片两侧的压差,在高速配流时油液的附属质量增大以及被动阀的响应滞后的影响下,被动阀较难开启,限制了作动器流量的提升[5-6],因此开展了对主动阀的研究。TAN等[7]研制了一种配有主动阀的压电液压作动器,2个主动阀均由电磁驱动方式进行通断控制,在驱动频率140 Hz下,液压缸输出杆输出速度可达38 mm·s-1。LI等[8]利用2根压电叠堆通过设计不同的管路连接方式实现了不同驱动信号下液压缸的间歇运动和连续运动。通过其结构的设计可以实现双泵的同步或异步动作,同时为了实现液压缸的双向移动,在此结构上又添加了电磁换向阀。其实验结果表明,在驱动频率为300 Hz时,液压缸的最大移动速度达到68.3 mm·s-1。费尚书等[9]提出了一种基于圆柱转阀主动配流的新型磁致伸缩电静液作动器,通过设计的双轴肩主动配流阀完成工作流体的导向、配流和换向,在120 Hz达到流量峰值1.28 L·min-1,最大带负载质量约为25 kg。王振宇等[10]提出了一种基于主动阀配流双磁致伸缩棒驱动的电静液作动器,用2个磁致伸缩泵,结合主动阀配流,在150 Hz下,输出流量达到2.61 L·min-1。

国内外目前所研究出的样机由于输出流量较小以及频宽的限制,使得智能材料作动器尚不足于实用化。磁致伸缩材料驱动的柱塞泵的行程小,只有几十微米,且响应迅速,状态切换频率高,若用2个柱塞泵同时工作,并配以1个高效的整流装置,便不仅能大大提高流量的输出,还能大大提高磁致伸缩泵的工作效率,使系统输出的提高更显著。

1 工作原理及结构

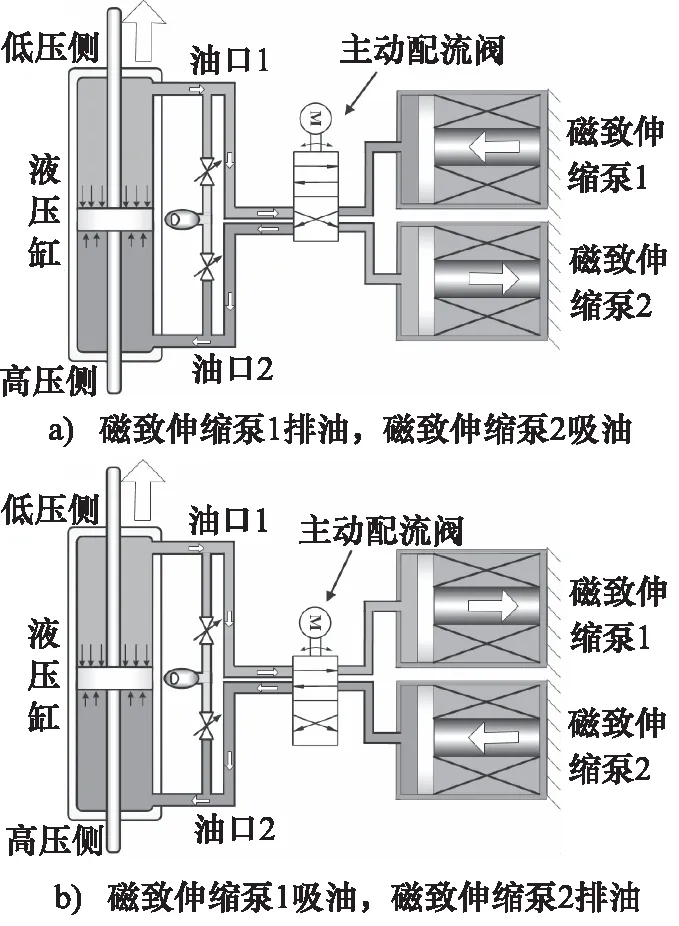

设计了基于主动阀配流的轴向双磁致伸缩泵驱动的电静液作动器DMAEHA,如图1a所示。作动系统主要包括阀体和油路块、磁致伸缩泵1和2、设计的新型主动配流阀、伺服电机以及1个双作用式液压缸。伺服电机用来驱动主动配流阀。磁致伸缩泵和主动配流阀可以说是系统的核心零部件,磁致伸缩泵[11]是由磁致伸缩材料(Giant Magnetostrictive Material,GMM)棒驱动活塞实现泵的吸、排油,在整个系统中完成了电能-磁能-机械能-液压能之间能量的传递,如图1b所示,主动配流阀结构如图1c所示。

图1 DMAEHA及各零部件结构示意图

新型主动配流阀由伺服电机驱动做旋转运动,利用端面和侧面配流孔实现工作流体的导向功能,隔离磁致伸缩泵的吸、排油2个状态。液压缸的尺寸是固定的,两侧出油口之间的距离是定值,因此需要单独设计1个内布管路的油路块[12]与阀体配合,来完成从主动配流阀到液压缸两侧的油液的导向工作。磁致伸缩泵1和2并排放置,其中油液分别通过主动配流阀、阀体以及油路块被分配往液压缸的两侧,实现泵向液压缸不间断的吸(排)、排(吸)油,从而实现位移的连续输出。

图2为作动器向上的运动过程,其基本原理是给2个磁致伸缩柱塞泵分别通以相位相差180°的正弦驱动信号,利用主动配流阀整流,两柱塞泵不间断的交替向液压缸的高压侧排油,同时从低压侧吸油,实现液压缸输出杆单向的连续运动,若要改变运动方向,只需改变驱动信号的相位,在之前的基础上加或减180°初始相位角,也可以理解为将两柱塞泵的驱动信号反接,两者起到的作用是相同的,前者说法更适合在双向伺服控制上的应用。由于油液具有一定的压缩性,会给系统的流量输出造成一定损失,所以通过蓄能器[13]预先给系统内部流体一定的偏压,提高油液密度,降低油液压缩性带来的容积损失。

图2 DMAEHA工作原理图

图2a所示过程为泵1处于排油阶段,泵2处于吸油阶段。通过主动配油阀的配流作用,泵1排出的油液将流向油口2,进入液压缸的高压侧,液压缸低压侧排出的油液流向油口1,被泵2吸入泵腔,液压缸在压差的作用下向上运动。

图2b所示过程为泵1处于吸油阶段,泵2处于排油阶段。通过主动配油阀的配流作用,泵2排出的油液将经由油口2流向液压缸高压侧,低压侧排出的油液经由油口1被泵1吸入。

此过程中油口1始终通往液压缸低压侧,油口2始终通往液压缸高压侧,液压缸持续向上移动。

2 主动配流阀工作过程及结构设计

2.1 主动配流阀工作过程

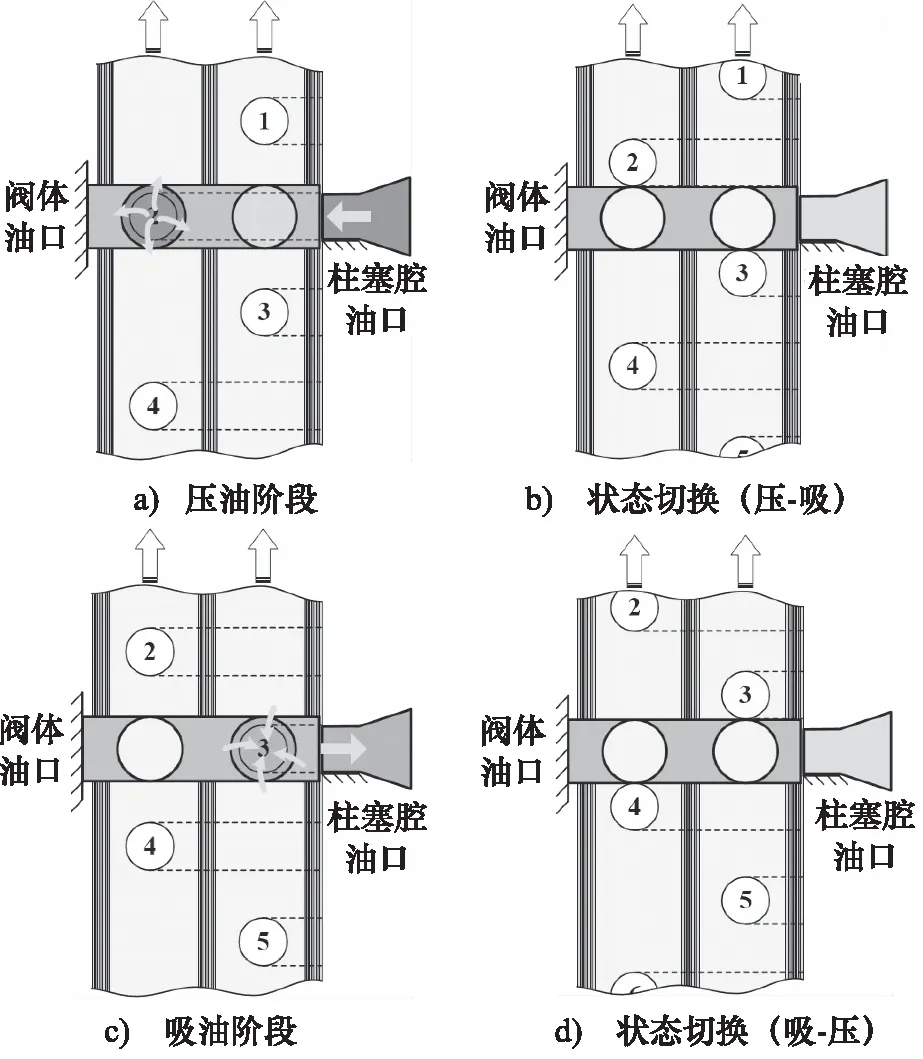

图3为在一个配油周期(单个柱塞往复运动一次)内主动配流阀的工作原理,图中为便于说明原理将转阀的配流侧面展开,转阀沿箭头方向转动,简化后的阀体油口和柱塞腔油口是固定的。

图3 主动配流阀工作过程

配流阀由电机带动旋转,柱塞压油动作时,配流孔2与阀体和柱塞腔油口沟通,如图3a所示,此时通流面积达到最大,油液流经柱塞腔油口被活塞压入配流孔2,从阀体油口排出进入液压缸高压侧;阀芯继续旋转,孔2远离阀体油口,通流面积逐渐变小,在面积减小为0的时刻,如图3b所示,配流阀不与阀体和柱塞腔油口沟通,此时切换工作状态;下一时刻开始吸油动作,配流孔3与阀体和柱塞腔油口沟通,如图3c所示,此时通流面积达到最大,油液从液压缸低压侧经阀体油口进入配流孔3,流经配流阀被活塞吸入柱塞腔;阀芯继续旋转,孔3远离阀体油口,通流面积逐渐变小,在面积减小为0时,工作状态切换,如图3d所示。在双柱塞情况下,配流阀旋转1周,编号奇数孔始终排油,编号偶数孔始终吸油,2个同时进行,实现位移的连续输出。

综上分析,改变驱动信号的相位,可以改变工作过程中配流孔中油液的流动状态,驱动信号相位角的滞后或超前会改变系统的输出流量,包括改变液压缸运动方向。

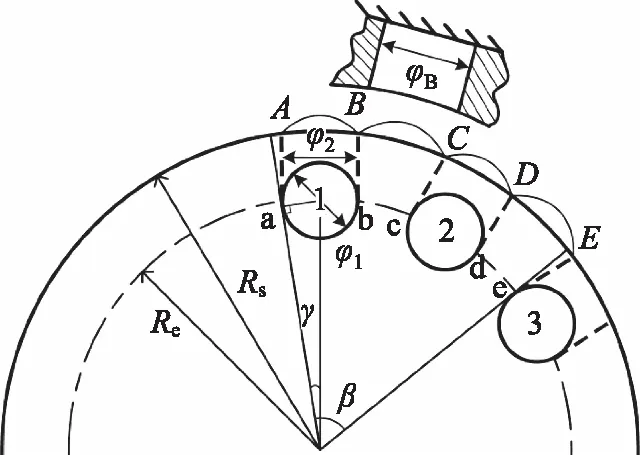

2.2 主动配流阀关键部位设计

图4为主动配流阀阀芯端面和侧面配流孔的分布规律,其中角度β是磁致伸缩泵吸排油一次阀芯转过的角度,对于2N(编号奇数孔与标号偶数孔各为N个)个配流孔的转阀,角度β为:

(1)

图4 主动配流阀配流孔分布规律

端面配流孔分布半径Re和侧面配流孔分布半径Rs,即阀芯半径;φ1,φ2分别表示端面配流孔和侧面配流孔直径,为避免油路的复杂,两者大小相等:

φ2=φ1=2Resinγ

(2)

(3)

其中,γ为单个端面配流孔对应的圆心角的1/2。

(4)

其中:

(5)

(6)

为保证有效隔离高、低压侧,而阀芯内又不出现困油现象,必须满足:

(7)

结合式(5)~式(7)可求得:

(8)

3 作动系统性能测试

按上述工作原理和设计方法,加工了DMAEHA的实验样机,如图5所示,为测试其输出性能,搭建了性能测试平台,如图6所示。

图5 DMAEHA样机

图6 DMAEHA测试平台

实验所用驱动主动配流阀的伺服电机为松下的Panasonic MSMF042L1U2M,伺服控制器为A6 MBDLT 25SF,2台功率放大器(AE Techron, Inc. 7224)用来驱动磁致伸缩棒伸缩,所用的2根磁致伸缩棒长度均为40 mm,绕有线圈匝数均为500匝,分别置于2个并排放置的泵内。液压缸输出杆的位移通过激光传感器(上海思信,CD33-120N(P)-422)测试。

3.1 空载条件下作动系统输出特性

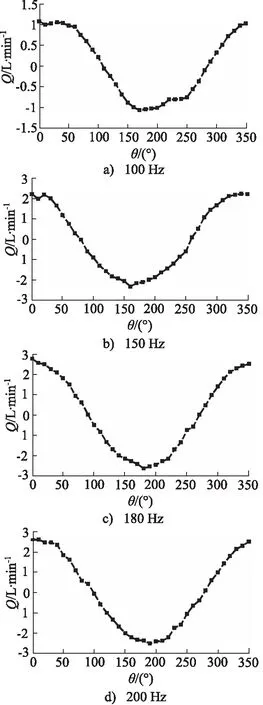

由主动配流阀工作过程分析可知,改变驱动信号的相位可以使主动配流阀输出不同的流量,因此需要研究在不同驱动频率下,驱动电流的相位与作动器输出流量的关系。图7a~图7d所示为驱动电流的频率分别在100,150,180,200 Hz下,DMAEHA的输出流量随驱动电流相位角变化的曲线图。

由图7a~图7d可知,改变驱动信号的相位角,系统输出流量呈正弦规律变化,其中输出流量为负值表示液压缸输出杆沿反向运动,即通过改变驱动电流的相位角,可以改变磁致伸缩柱塞泵腔内的高压油流向液压缸的两侧,因此系统能够做出双向位移输出。

图7 DMAEHA输出流量随驱动信号相位角变化规律

3.2 带负载条件下作动系统输出特性

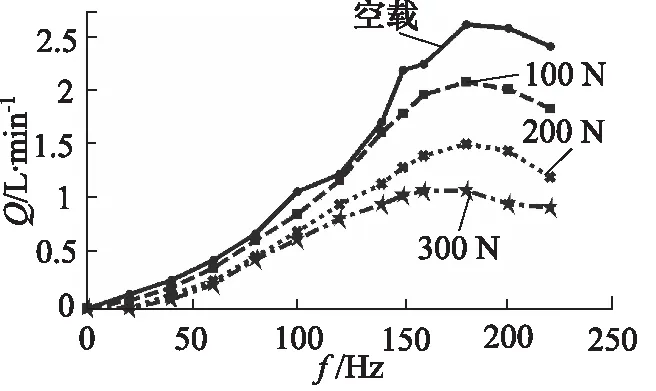

对空载条件下DMAEHA的输出性能做了测试分析,在不同频率下不同的驱动信号相位角对应不同的输出流量,取各频率下输出最大流量时的相位角,测试DMAEHA的带载性能。如图8所示为DMAEHA在空载、带载100,200,300 N条件下流量输出与驱动频率的关系。

从图8中可已看出,不同载荷下,在频率提高时,系统输出流量随柱塞泵的工作频率的提高而近似线性增加,到达一定频率之后,定义其为系统的最佳输出频率,系统输出流量会逐渐下降,这是由于油液具有惯性,在高频时不易改变自身的运动状态,加之油液本身具有压缩性,因而活塞在泵腔内高频运动时,油液不能及时的排出或吸入,导致系统的输出流量无法随柱塞泵的工作频率提高而增大。随着载荷的增加,DMAEHA的输出流量会有一定的下降。

图8 不同载荷下输出流量与驱动频率的关系

4 结论

(1) 改变驱动信号的相位角可以改变DMAEHA输出位移的方向,还可以实现泵的变量控制,根据我们的分析得出,这种对流量的控制其实是通过控制系统的输出流量的损失来实现的,当处在最佳相位角时损失几乎为0;

(2) 实验结果显示,输出流量随载荷的增加而减小。其原因一是载荷增大使磁致伸缩棒的输出力增大,输出位移相应减小,二是样机的结构参数和加工条件直接影响DMAEHA的输出性能,主动配流阀阀芯配流孔之间存在内泄漏,而且配流孔的位置误差也会影响主动配流阀的性能;

(3) 实验测得,最佳驱动频率为180 Hz,在空载情况下单向运动输出峰值流量可达2.7 L·min-1,带载300 N情况下,输出流量为1.1 L·min-1。