基于正交设计试验的双锥药型罩结构优化

王珞冰, 焦志刚, 初善勇

(沈阳理工大学装备工程学院,沈阳 110159)

药型罩作为炸药爆轰能量的载体,是聚能装药结构中最重要的部件之一[1]。杨大昭等[2]对变壁厚双层药型罩形成复合射流进行仿真研究,通过提高射流头部速度以提高单锥药型罩毁伤性能,但变壁厚双层药型罩结构复杂,影响因素繁多,最佳效果难以实现。双锥药型罩通过减少上锥角来提高射流头部速度,同时增大下锥角使射流速度梯度增大,能提高所形成射流的速度和有效质量,进而提高破甲威力和效果,可以应用于破甲弹、穿-破型串联战斗部及破-破型串联战斗部后级等,能有效毁伤重型装甲及披挂反应装甲的主装甲。

中外学者针对双锥药型罩结构开展了深入研究。李友望等[3]对等壁厚单锥药型罩、双锥药型罩、球缺和圆锥组合罩3种结构所形成的射流对靶板侵彻作用进行数值模拟;李磊等[4]设计了一种双锥药型罩, 借助数值模拟和实验手段研究其成形及侵彻机理, 利用正交设计方法对药型罩进行结构优化;刘润滋等[5]将不同上下罩高对复合药型罩射流形成的影响进行了数值模拟。

以往针对双锥药型罩结构优化大多采取控制变量的方法探究各因素对金属射流的毁伤效果的影响,进而选取最优解。但这种方法无法反映出各因素之间的相互关系和综合影响,而正交设计方法可以得到各因素的重要程度排序和多因素综合优化。因此,选用射流头部速度和速度梯度作为破甲效果的评价指标,选取药型罩的壁厚、上锥角、下锥角以及上锥高度占药型罩总高度之比值4个参数,以其不同组合对聚能射流的影响进行正交试验分析,得到优化参数组合,进而得到双锥药型罩优化结构[6-7]。

1 单、双锥药型罩射流形成对比

药型罩的材料和结构对所形成的金属射流破甲效能具有重要影响。目前广泛采用且技术较成熟的药型罩形状有锥形、喇叭形及球缺形等。合理的药型罩形状会使其所形成的金属射流具有更高的速度与更强的侵彻能力,因此,在确定药型罩材料和装药结构的前提下,对药型罩的结构和形状进行优化。锥形药型罩的形状简单,工艺性好,形成射流稳定,但速度不及喇叭形罩。由于喇叭形药型罩在实际生产中误差不能得以保证,使其破甲稳定性较差。为在保持锥形罩优点的前提下,进一步提高射流的性能,可以采用不同锥角组成的组合结构药型罩,即双锥药型罩。

双锥药型罩上锥形成的射流速度较大,可以使射流有效拉长,从而增加有效射流长度,延缓断裂时间,增大破甲深度;在一定时间后,速度增大趋势趋于平稳,防止射流拉长过快导致断裂现象,并通过减小罩顶部锥角来提高射流头部速度,増大罩底部锥角来増大射流直径,延缓射流断裂的时间,使双锥罩形成的射流明显优于单锥罩;其次,双锥形药型罩的上锥角的角度比下锥角的角度要小,可以使其所形成的金属射流的速度梯度增大,能更有效地使射流拉长,提高对目标的侵彻能力[8]。

为验证双锥药型罩的优越性,使用Autodyn软件对单、双锥罩形成射流的过程进行仿真。在仿真过程中,单锥罩的锥角选用40°和60°,双锥罩的两个锥角分别是上锥角40°,下锥角60°。炸药、药型罩及空气采用Euler网格,壳体采用Lagrange网格,拉格朗日网格与欧拉网格之间采用Lagrange/Euler耦合算法求解。

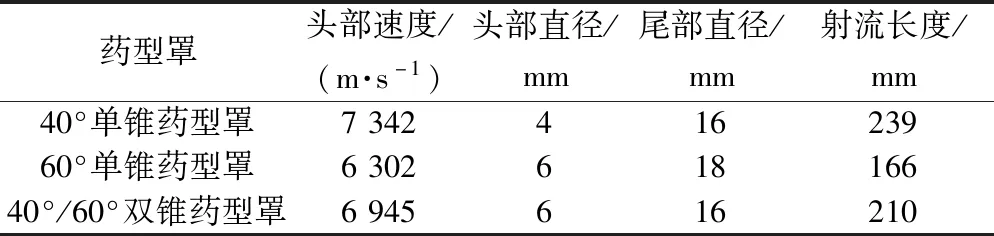

射流的性能参数包括头部速度、头部直径、尾部直径、射流长度。50 μs时3种药型罩所形成射流的性能参数如表1所示。

表1 50 μs时3种药型罩形成射流的性能参数Table 1 Performance pdarameters of jets formed by three kinds of shaped charge at 50 μs

双锥罩由40°/60°的上、下锥组成,其射流的头部速度和长度均介于40°和60°单锥罩之间,双锥罩射流的头部直径较40°单锥罩大,尾部直径与60°单锥罩相近。从各性能参数可看出,双锥罩射流兼顾了上锥小锥角形成高头部速度、下锥大锥角增大射流直径的优点。

2 双锥药型罩方案设计

双锥药型罩的尺寸如图1所示。

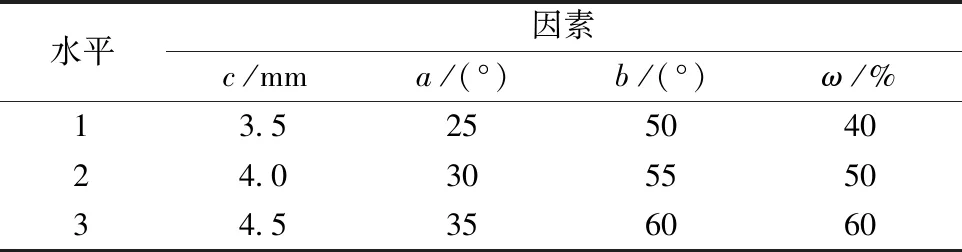

模拟实验的材料选择与算法等都为确定因素,将药型罩壁厚c、上锥角a、下锥角b以及上锥占比ω(图1中h1/h)作为变量进行了计算和选取,利用正交优化原理设计出9个参数组合方案,对各方案进行射流的成形模拟,得到对应的射流头部速度、速度梯度以及射流成形规律,并确定对应参数的优化值[9],如表2所示。

表2 正交优化的各因素水平Table 2 Horizontal of factors for orthogonal optimization

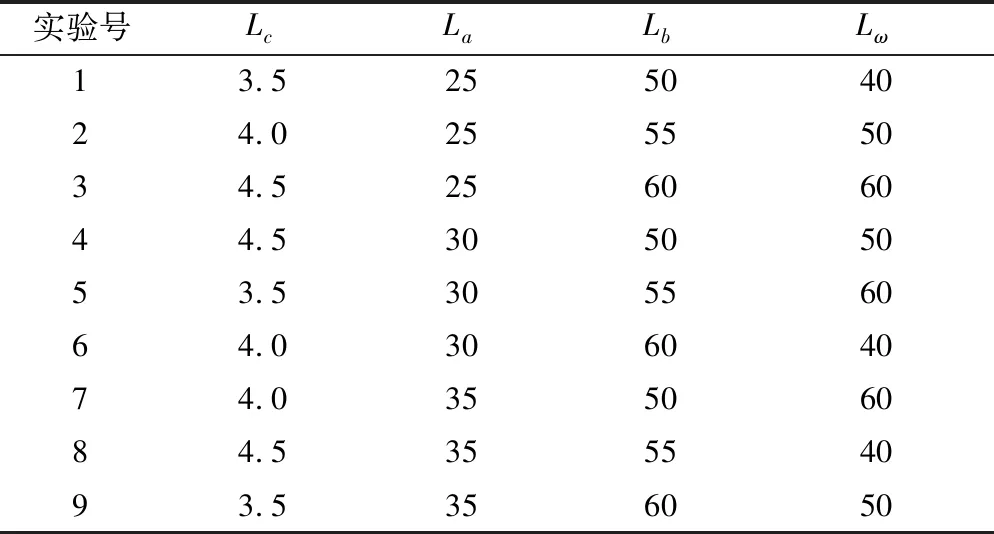

根据药型罩壁厚、上锥角、下锥角、上锥高占比等4个因素构造出4因素3水平正交表如表3所示。

3 双锥药型罩成形过程模拟仿真

按照表3所列的药型罩结构方案,分别建立有限元仿真数值计算模型,计算得到不同方案的射流头部速度vj和有效射流长度L,根据参数指标的计算结果进行极差分析,就可以得到优化方案[9]。

表3 4因素3水平正交表Table 3 4-factor 3-level orthogonal table

仿真采用Autodyn软件建立二维平面模型并采用拉格朗日和欧拉耦合算法进行数值仿真计算,建立模型的边界条件为 Flow-out[10]。仿真中采用相同的壳体、炸药和药型罩材料。表4列出了计算用材料的本构及强度模型。

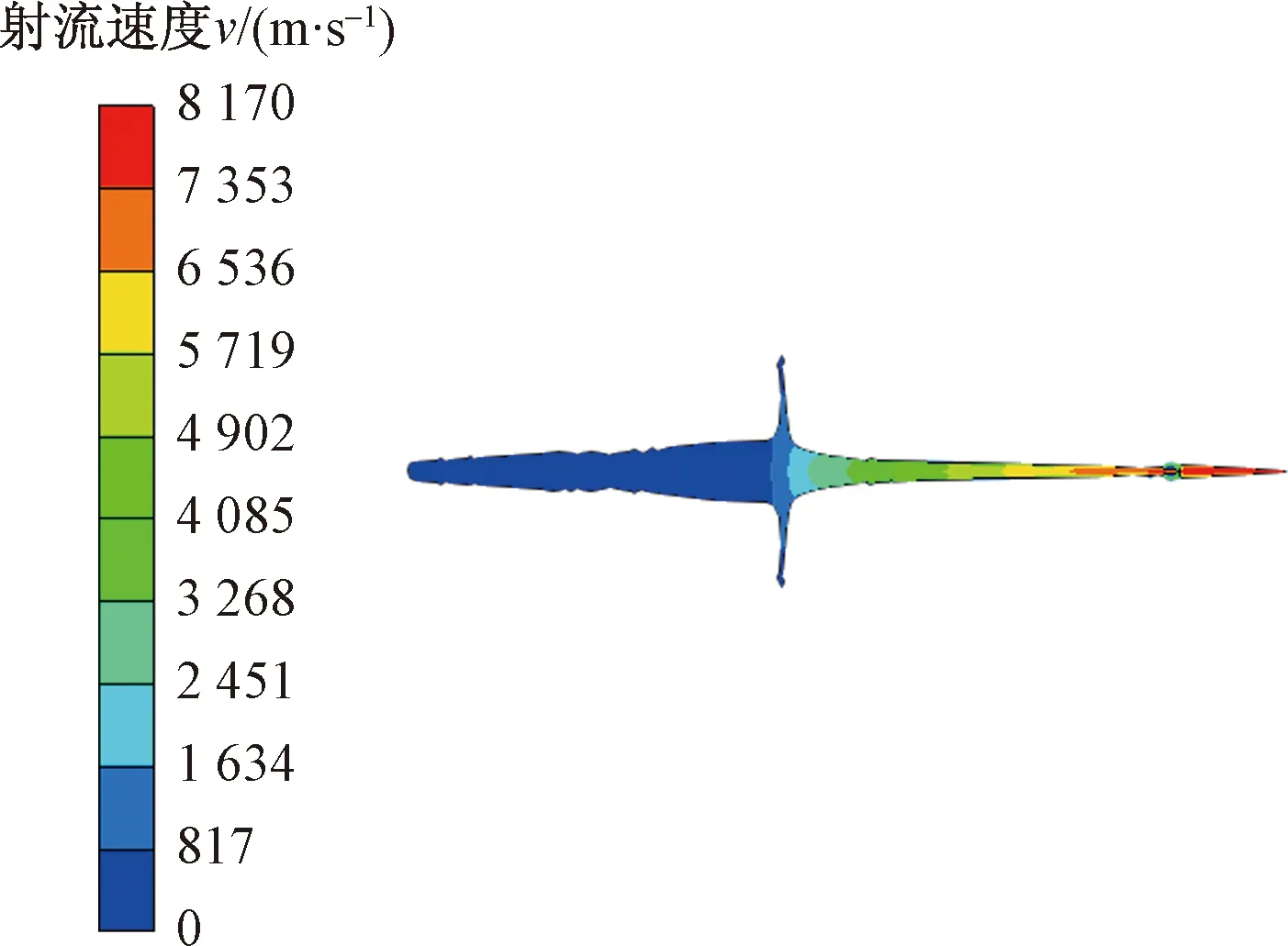

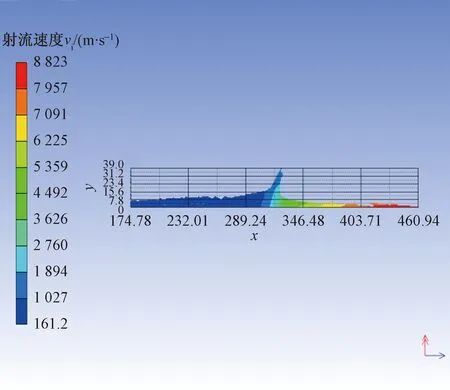

仿真结果中,以不同颜色表示不同射流速度,如图2所示,在提取射流头部速度时,利用软件的查看功能直接对速度进行读取。

表4 材料的本构及强度模型Table 4 Constitutive and strength model of materials

图2 射流速度云图Fig.2 Jet velocity nephogram

4 结果分析及优化方案确定

4.1 射流速度仿真结果

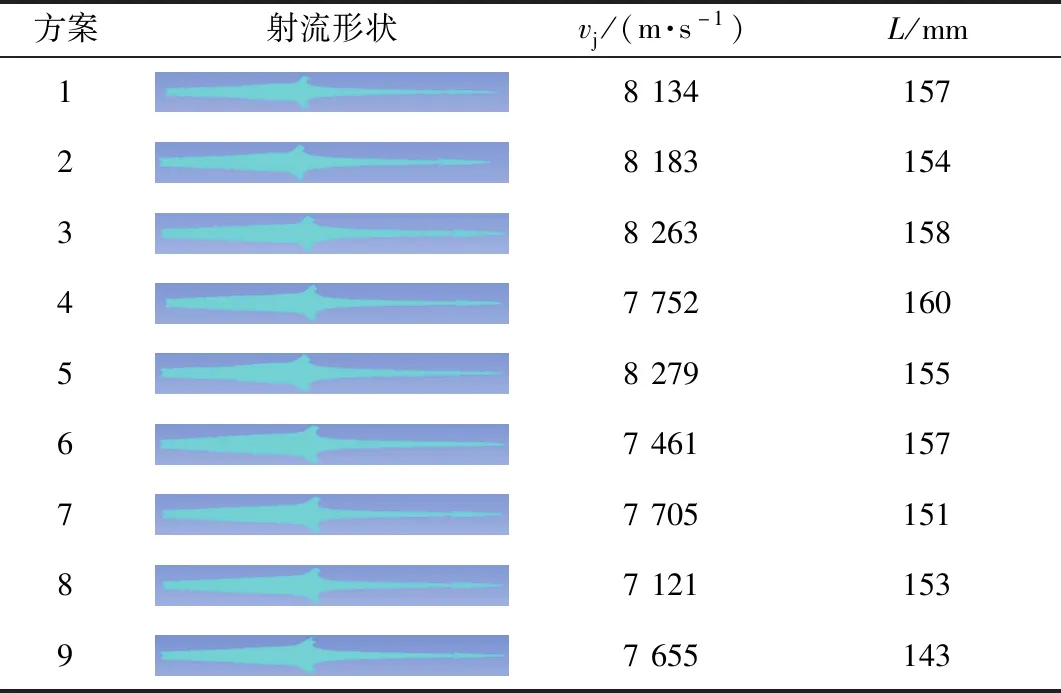

根据射流侵彻的原理,射流的头部速度越大、有效长度越长,越有利于侵彻。现将头部速度vj与有效射流长度L作为评价指标,根据上述4因素3水平正交表的参数进行仿真,仿真计算得出了射流的头部速度vj以及有效射流长度L,如表5所示。

表5 各方案仿真结果Table 5 Simulation results of various schemes

4.2 极差分析

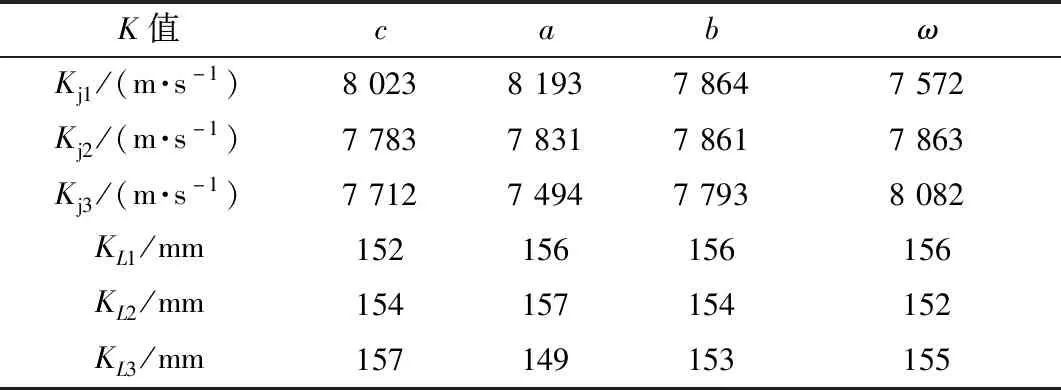

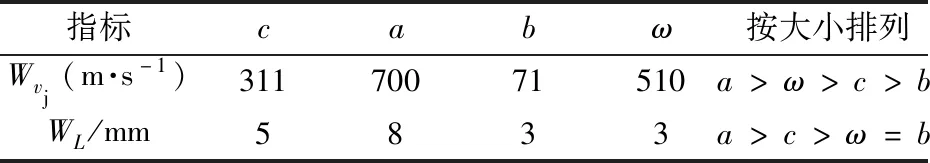

利用极差对各组数据进行分析。将每一列相同标号对应的速度相加后求得平均值,分别表示为K1、K2、K3并列于表6,最后求出3个平均数的极差W,将4个影响因素的极差列于表7,并排列大小[11]。

由表7可以看出,根据正交设计多指标分析方法中的综合分析法分析可知:在Wvj、WL两个指标中,因子a的极差都为最大值,说明双锥药型罩的上锥角是射流头部速度和有效射流长度最大的影响因素,因此为主要因子;因子b在Wvj、WL两个指标中都为最小值,说明其对两个指标的影响最小,因此为次要因子;而对于因子ω和因子c来说,对于两指标量的影响不大,非主要因子。根据中和分析法分析可知,射流头部速度中ω和c的比值小于有效射流长度中c和ω的比值,因此。根据极差分析可知,这4个因素的排列顺序为a>c>ω>b。

表6 各指标K值Table 6 K value of indicators

表7 各因素极差以及大小排列Table 7 Various factors range and size arrangement

4.3 方差分析

为进一步探究各因素对评价指标影响的差异性,现在对vj和L进行方差分析。利用公式计算各因素的离差平方和S[12]。

(1)

式(1)中:Ki为不同因素在水平i时计算结果之和;xk为不同实验的计算结果。

将各因素的离差平方和列于表8。通过对离差平方和进行方差分析,探究各因素所引起的差异大小。

表8 各因素离差平方和Table 8 Sum of squares of deviations of various factors

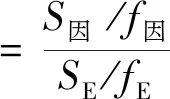

比较表中指标vj各因素的均差平方和,其中Sb的数值明显偏小,因此将因素b作为误差来检验各因素对指标vj影响的显著性,各因子自由度(fc、fa、fb、fω)均为2, 其中fb为误差自由度,Sb为误差离差平方和;指标L为各因素的均差平方和,其中Sc和Sω的数值明显偏小,因此将Sc和Sω作为误差来检验各因素对指标L影响的显著性;误差的离差平方和为SE=Sc+Sω,各因子的自由度均为2,所以,误差自由度fe=fc+fω。根据公式计算各因素的F值。

(2)

式(2)中:S因为各因素离差平方和;f因为各因素自由度;SE为误差离差平方和;fE为误差自由度。

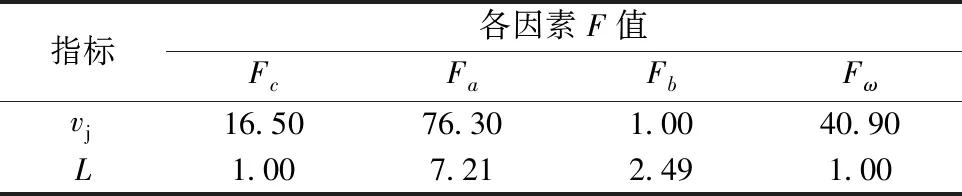

各因素的F值如表9所示。

表9 各因素的F值Table 9 F value of each factor

根据表9中所得的F值对照文献[11]中的F分布表,即可得出每个因素对于评价指标的显著性,通过显著性分析即可确定各因素对射流成型性能的影响。

通过查F表可知,当检验水平数值α′=0.025时,F0.975(2,2)=39,由表9可以看出Fa、Fω因素的均方差均大于误差均方差39,即分析的可靠性为97.5%时,药型罩上锥角a与上锥占比ω这两个因素为主要因子,对指标vj具有显著性影响,而Fc小于39,下锥角b为次要因子,所以继续选取合适的检验水平。当α′=0.075,查表得F0.925(2,2)=12.33,根据计算结果由表9可以观察到Fc大于12.33,即分析的可靠性为92.5%时,对指标vj具有影响,所以此检验水平可选。

同理,按上述方法分析各因素水平变化对在t=60 μs时所形成的有效射流长度L的影响。分析的可靠性为95%时,药型罩上锥角a这个因素对指标L具有显著性影响,因此为主要因子。而Fb小于6.94,因此,下锥角b为次要因子。

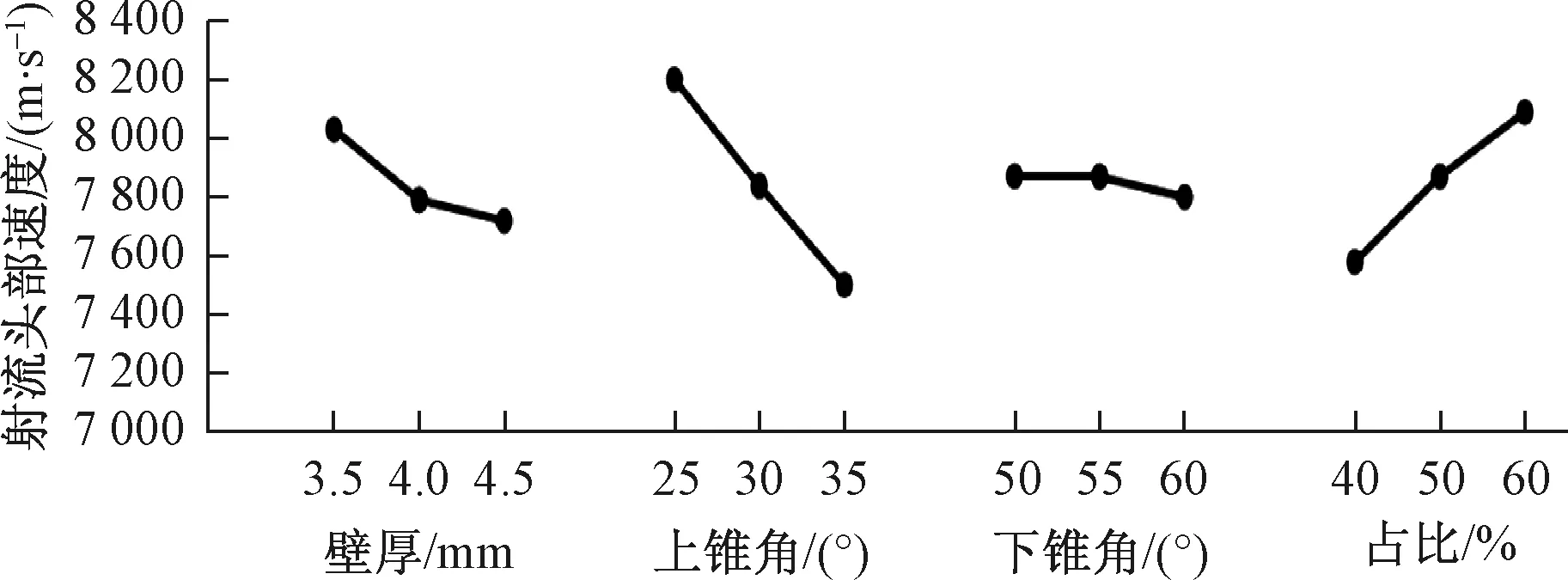

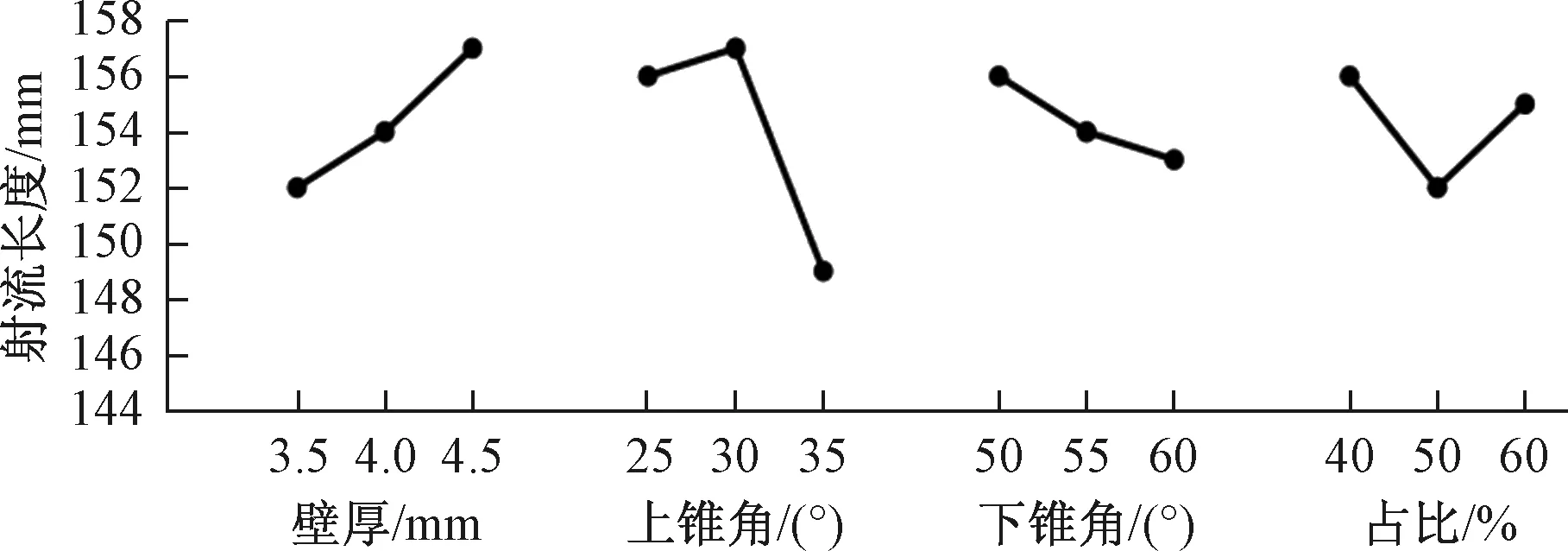

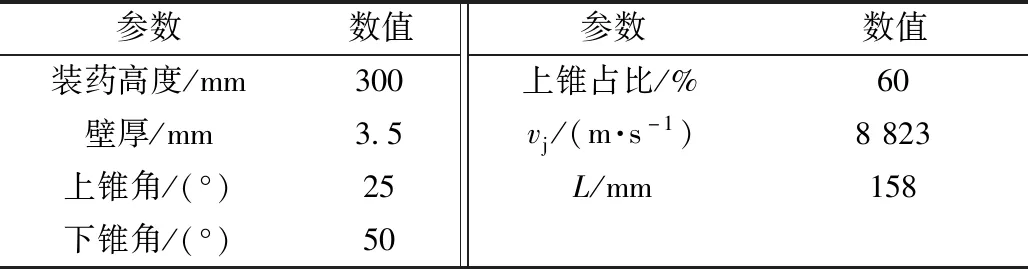

综合极差分析和方差分析,上锥角为主要因子。在优化方案时,首先确定上锥角的参数,其次为药型罩的壁厚和上锥占比,最后确定下锥角。由图3和图4可知:在一定范围内,上锥角越大,金属射流的两个评价指标随之降低,所以,上锥角选取合适角度为25°;上锥高度占比越大时,随着射流头部速度增大,有效射流长度先减小后增大,两个指标呈现不同的变化趋势,因上锥占比对有效射流长度影响不显著,所以,由图5得出上锥高度占比适宜选取60%;当药型罩壁厚越厚,射流头部速度随之增大,有效射流长度减小,两个指标呈现不同的变化趋势,但根据计算结果表9可得,壁厚对指标vj具有影响(分析可靠性为92.5%时),所以,药型罩壁厚选取3.5 mm;随着下锥角角度的增大,射流头部速度和有效射流长度均减小,所以药型罩下锥角选取50°。

现可以得出药型罩各因素的最优组合为“1113”,对照正交表3无法找出与之对应的因素组合,所以,药型罩的两个指标利用因素的最优组合计算模拟得出,按照得出的参数再次进行模拟仿真,得出结果如图5所示。

图3 各因子对射流头部速度的影响Fig.3 The influence of various factors on jet head velocity

图4 各因子对有效射流长度的影响Fig.4 Effect offactors on effctive jet length

现将最优组合的基本结构参数以及结论数据列于表10。

图5 最优结果射流仿真图Fig.5 Optimum result jet simulation diagram

表10 正交优化结果汇总Table 10 Summary of orthogonal optimization results

5 结论

(1)仿真分析和正交优化结果表明:药型罩上锥角对射流成形后的两个指标参量具有高度关联性,其可靠程度能达到97.5%;下锥角对射流成形指标相对干扰最小。

(2)通过分析双锥药型罩数值仿真优化结果,得到双锥药型罩最佳优化方案为:药型罩上锥角a=25°,下锥角b=50°,药型罩壁厚c=3.5 mm,上锥占比ω=60%,得出的射流头部速度和有效长度在方案中达到最优值,此时药型罩具有较优破甲效果。