气泡混合轻质土填料初始阶段损伤试验

许 欣,刘 鑫,杜 磊,张立业

(1.中交第三航务工程局有限公司,上海 200032;2.河海大学岩土力学与堤坝工程教育部重点实验室,南京 210098;3.河海大学隧道与地下工程研究所,南京 210098)

气泡混合轻质土(foam mixed lightweight soil, FMLS)作为一种新兴的岩土工程材料,具有质量轻,流动性好,保温隔热性能优良,施工便捷等特点,广泛应用于软基处理、路基置换、高速公路优化设计和改扩建等工程中,具有良好效果[1-4],但在使用过程中往往会遇到因损伤带来的FMLS强度或耐久性不足的问题,出现路面局部沉降过大,建筑物开裂等现象,对工程质量造成较大影响。因此,有必要对气泡混合轻质土因损伤导致的强度或耐久性改变进行研究。很多学者在这一方面开展了许多有益的工作,并取得了一些进展。陈金威等[5]分析了同种掺合料不同掺量及不同掺合料同种掺量的泡沫轻质土的无侧限抗压强度、抗剪强度及抗剪强度指标的变化规律;陈谊[6]通过室内抗压强度试验研究了水灰比、发泡剂及其掺量、气泡含有率与外掺料等4个因素作用下的抗压强度大小;许华等[7]用水泥、碱激发火山灰胶凝材料和高岭土制成3种高强耐腐蚀的固化剂,以此固化剂和风积沙为掺料研究不同配合比下的气泡混合轻质风沙土的强度和耐腐蚀性,为风积沙的利用和新型轻质土的研制提供了新途径。上述工作虽对FMLS的强度或耐久性进行了研究,但未研究损伤尤其是初始阶段损伤对其物理性质的影响。目前学者对混凝土的初始阶段损伤研究较多,结论相对比较成熟。史攀飞等[8]通过单轴压缩循环试验,研究了不同含气量这一初始阶段损伤对混凝土材料强度的影响;赵冰等[9]通过有限单元分析法研究了初始阶段损伤对混凝土强度尺寸效应的影响;徐存东等[10]通过试验和理论分析,研究早期冻融造成的不同程度初始损伤对混凝土试件宏观性能与内部结构的影响作用,建立了损伤演变方程,为后续相应养护条件下混凝土结构的寿命预测提供一定依据;肖诗云等[11]进行了混凝土初始阶段损伤细观结构特性数值试验的相关研究,建立了混凝土初始阶段损伤与孔隙率和孔径之间的关系,描绘了细观尺寸下混凝土的初始阶段损伤面。

通过上述分析可知,目前关于初始阶段损伤的研究主要集中在混凝土材料方面,未见对气泡混合轻质土初始阶段损伤的相关研究。笔者通过试验研究和理论分析,基于相似理论提出气泡混合轻质土初始阶段损伤的模拟试验原理和方法,设计正交试验对影响FMLS初始阶段损伤的因素进行研究,并对结果进行极差和方差分析,给出各因素的影响的主次顺序,得出初始阶段损伤对气泡混合轻质土强度的影响规律。研究气泡混合轻质土填料的初始阶段损伤,对改进FMLS的生产和施工工艺,提高工程质量都具有重要意义。

图1 建设工程项目的全寿命周期阶段图Fig.1 Life cycle phase diagram of construction project

1 初始阶段损伤试验分析

1.1 初始阶段损伤的界定

初始阶段损伤定义为在FMLS整个生产阶段初期(投入运营前),因材料配合比、施工工艺等因素导致的对后期质量产生重要影响的损伤。在文献[12]中,将FMLS的生产阶段初期划分为设计阶段、施工阶段、动用前准备阶段,如图1所示。在此阶段产生的损伤为初始阶段损伤,产生初始阶段损伤的因素称为初始阶段损伤影响因素,而将那些受施工工艺以及环境等因素的限制不可避免地对FMLS造成初始阶段损伤的因素称为关键因素。

设计阶段中影响初始阶段损伤的因素包括材料和配合比,可以通过现有规范的要求以及现场实际需求进行对比优选,得到满足规范及现场设计要求的FMLS配合比。但是水胶比以及气泡掺量对FMLS的物理力学性质,尤其是强度来说至关重要,所以需要考虑设计阶段水胶比以及气泡含量对FMLS初始阶段损伤的影响。

施工阶段中主要考虑发泡设备对FMLS初始阶段损伤的影响,施工现场一般选用物理发泡并且按照规范中的要求选取搅拌设备和泵送设备,可以将本阶段可能产生的初始阶段损伤降到最低。然而由于受到施工工艺的限制,现有的施工工艺以及规范无法对浇筑均匀性和浇筑厚度进行有效的控制,并且浇筑过程必然会产生施工浇筑间隔的龄期选择和浇筑边界的设置,所以以上4个方面也是影响FMLS形成初始阶段损伤的重要因素即关键影响因素。为便于展开研究工作将浇筑均匀性浇筑厚度称为“充填工艺”,该工艺主要影响FMLS的内部密度均匀性,继而影响内部强度的分布。将施工浇筑龄期、浇筑边界设置称为“界面工艺”,该工艺将影响FMLS交界面的强度。

通过以上的分析可知,影响FMLS初始阶段形成损伤的关键因素为设计阶段的水胶比以及泡沫含量、施工阶段的界面工艺(施工浇筑龄期、浇筑边界设置)和充填工艺(浇筑均匀性、浇筑厚度)。将针对上述因素,设计模拟初始阶段损伤的试验方法,对这些影响因素主次顺序进行研究。

1.2 相似比计算

室内试验为了更好地反映现场施工的相关情况,还需要确定相关的试验参数。与试验有关的参数如下。

室内试验轻质土配合比取自施工现场,施工时间间隔为T,和施工现场相同,重度为γ,体现在“充填工艺”中密度随深度变化,取平均重度;厚度为h,体现在“充填工艺”中,试验一般分两层浇筑;弹性模量为E,泊松比为ν,所加载荷为P,可模拟现场的车辆荷载,无侧限抗压强度为σ。

这些物理量的关系可写成一般形式:

σ=f(T,γ,h,E,ν,P)

(1)

式(1)中:物理量的个数为7,进行量纲分析有:

[σ]=[Ta,γb,hc,Ed,νe,Pf]

(2)

式(2)中:a、b、c、d、e、f均为待指定常数。式(1)中各物理量的量纲为[σ]=[FL-2],[T]=[T],[γ]=[FL-3],[h]=[L],[E]=[FL-2],[ν]=[F0L0],[P]=[F]。其中F为单位力,L为单位长度。

将上述物理量纲代入式(2)中,由相似理论[13]进行推导,得:

其中π1、π2、π3、π4为各物理量的相似判据。

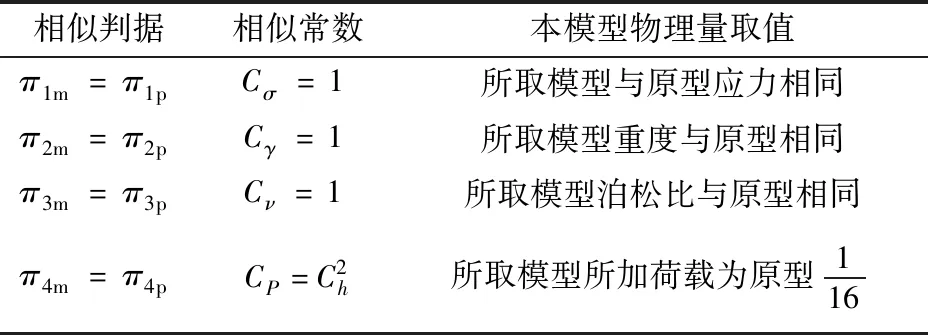

原模型用下标p表示,缩尺模型下标用m表示,由上述理论推导,得到试验的各物理量取值如表1所示。

表1 物理量相似常数取值Table 1 Values of physical similarity constants

2 初始阶段损伤试验方案

2.1 原材料选取

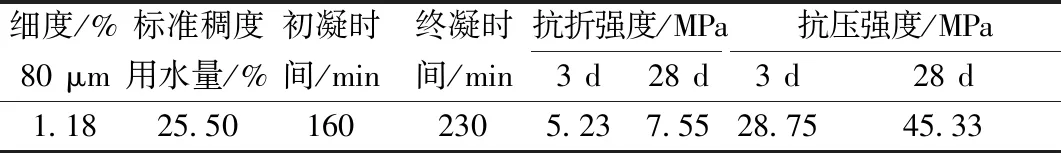

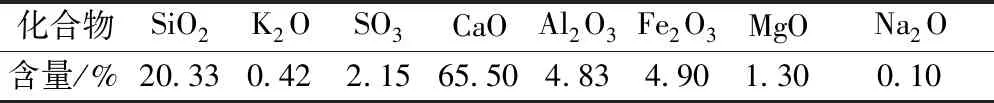

试验使用南京江宁中联水泥厂生产的海螺牌42.5R普通硅酸盐水泥。水泥密度为3.12 kg/m3,比表面积为256.0 m2/kg,其基本物理力学性质如表2所示,主要化合物含量如表3所示。发泡剂选取华泰工程有限公司生产的复合型蛋白泡沫液,其具有良好的亲水性,易溶于水,用水搅拌后呈透明溶液,发泡倍率高,发泡后的泡沫质量良好并且稳定,泡沫液由动植物蛋白复合加工而成,对人和环境均无毒副作用。

表2 普通硅酸盐水泥的基本性质Table 2 Basic properties of the 42.5R ordinary portland cement

表3 水泥主要化合物含量Table 3 Main compound content of cement

2.2 试样制备过程

无初始阶段损伤的FMLS试样的制样过程如下。

(1)制备水泥浆液与泡沫群。按照配合比将所称量好的水倒入水泥中,并不断搅拌至均匀,时间不少于5 min。将泡沫液和水按照1∶40的质量比搅拌配置发泡混合溶液,发泡后控制泡沫密度在48~52 kg/m3。

(2)水泥浆液与泡沫群的混合搅拌。将泡沫倒入水泥浆液中搅拌,保证水泥浆与泡沫的均匀混合,充分搅拌时间一般为5~10 min,一般当混合浆液搅拌过程中颜色均匀无明显的颜色变化时,即认为FMLS浆液处于稳定状态,满足浇筑要求。

(3)浇筑。浇筑时使用尺寸为100 mm×100 mm×100 mm的立方体模具浇筑,一联3个为一组,每组3个平行试样。浇筑前应使用凡士林等油性试剂进行刷模,然后将浆液倒入模具中,轻微振捣即可完成浇筑。

(4)养护。浇筑完成后使用塑料薄膜封盖,在20(±2) ℃、98%(±2%)的恒温恒湿标准条件下养护48 h后进行脱模,编号后继续标准养护28 d。

针对FMLS初始阶段损伤室内模拟的特点,为了更好地模拟现场进行FMLS浇筑时的实际情况,在室内制样时,将界面工艺和填充工艺做如下处理。

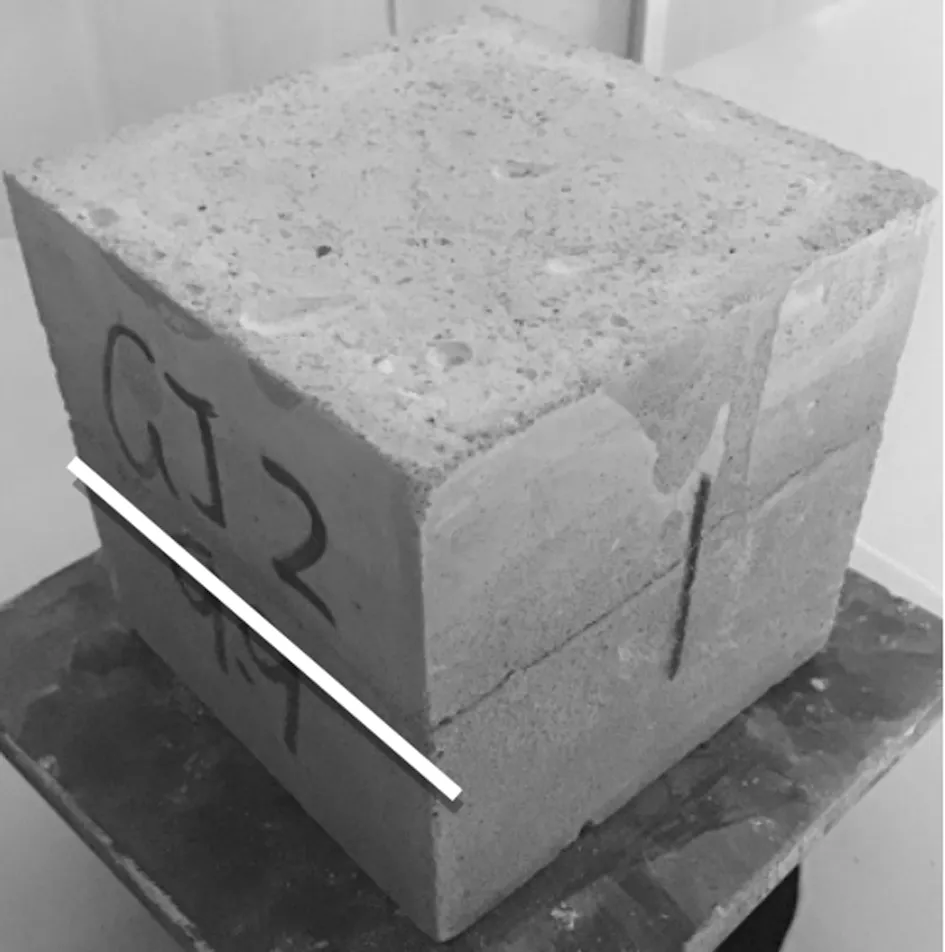

(1)界面工艺。FMLS现场施工时采用分层浇筑,相邻两层之间设计有一定的浇筑时间间隔,所以在两次相邻浇筑层之间,存在因受施工工艺限制而导致的横向接缝。因此,在室内模拟制样时,为模拟浇筑层间的横向接缝,试验时先浇筑模具的1/2(5 cm)后采用保鲜膜封盖养护。待达到设计浇筑时间间隔后,再浇筑1/2高度试样。浇筑完成后继续用保鲜膜封盖养护48 h,最后脱模养护。模拟试样如图2所示。

图2 界面工艺室内模拟试样Fig.2 Simulation sample of interface process room

(2)充填工艺。在进行强度试验时将室内模拟试样倒置后,即可模拟现场的密度沿深度变化情况。并且通过控制搅拌时间间隔来控制密度分层的程度。搅拌时间间隔越长,消泡越多,浆液密度越大,进而浇筑后模型的密度分层程度越大。在进行室内模拟制样时,将浇筑分为3次进行,浇筑中途浇筑时间间隔为2次,针对搅拌时间3个水平分别为1、3、5 min。首先将搅拌均匀的FMLS浆液倒入制样盒内至1/3高度,然后将剩余的浆液按照搅拌时间间隔水平继续搅拌对应时间后倒入制样盒内至2/3高度,最后将剩余浆液继续按照搅拌时间间隔水平搅拌对应时间后倒入制样盒内至充满。最后将试样养护脱模并倒置即可模拟现场实况进行室内试验。上述的1、3、5 min即为“充填工艺”的3个水平。模拟试样如图3所示。

图3 充填工艺室内模拟试样Fig.3 Simulation sample of filling process laboratory

2.3 试验内容

从初始阶段损伤的模拟试验方法分析可知,FMLS初始阶段损伤的关键影响因素为水胶比、气泡含量、界面工艺和充填工艺。通过室内界面工艺以及充填工艺的试样模拟,以室内模拟试样的28 d无侧限抗压强度作为控制变量,分别针对水胶比、气泡含量、界面工艺和水胶比、气泡含量、充填工艺设计设计正交试验,分析初始阶段损伤关键因素对FMLS无侧向抗压强度的影响顺序关系。

2.3.1 试验因素水平

根据《气泡混合轻质土填筑工程技术规程》(CJJ/T 177—2012)[14],试验试样的湿容重为7 kN/m3,水胶比为0.58,气泡含量为700 L/m3,以此为基准组进行浮动,然后结合南京浦口某FMLS填筑路堤公路项目施工水胶比为0.7,以此作为水胶比的浮动上限。因此水胶比的水平取值为0.58、0.61、0.7;气泡含量以700 L/m3作为基准,不设上下限,即作上下浮动,所以气泡含量的水平取值为600、700、800 L/m3;在室内试验工艺模拟时已考虑工艺因素的水平影响,所以界面工艺浇筑时间间隔水平为4、8、16 h;充填工艺搅拌时间水平为1、3、5 min。

2.3.2 试验设计

试验选择四因素三水平的规格化正交表L9(34),对多于因素作空白列设置。两组正交试验设计如表4所示。

表4 施工工艺选取的正交试验因素水平Table 4 The level of orthogonal test factors selected for construction process

由正交试验设计进行室内初始阶段损伤模拟试验制样,并根据相似比计算结果模拟现场车辆荷载,养护28 d后进行无侧限抗压试验,两个正交试验共进行18组,每个正交试验进行9组试验,每组试验制备3个平行试块,进行无侧限抗压强度试验取其平均值,并记录界面工艺初始阶段损伤和充填工艺初始阶段损伤的强度平均值。

3 初始阶段损伤的试验结果分析

通过28 d无侧限抗压强度试验,对比界面初始阶段损伤与充填初始阶段损伤试样的强度变化。表5所示为由于两种工艺所造成的初始阶段损伤的试样28 d抗压强度试验结果。

由表5可见,界面工艺初始阶段损伤模拟试验中无侧限抗压强度皆大于1 MPa,其中无侧限抗压强度最大和最小出现在D1组和D9组,强度极差为1.343 MPa,对应强度变化率为57.2%;充填工艺所造成的初始阶段损伤的试样28 d抗压强度也皆大于1 MPa,每组平均抗压强度最大值和最小值分别出现在D4组和D8组,极差为1.184 MPa,对应的强度变化率为46.9%。

表5 初始阶段损伤正交试验结果Table 5 Orthogonal test results of initial damage

4 初始阶段损伤影响因素分析

4.1 极差分析

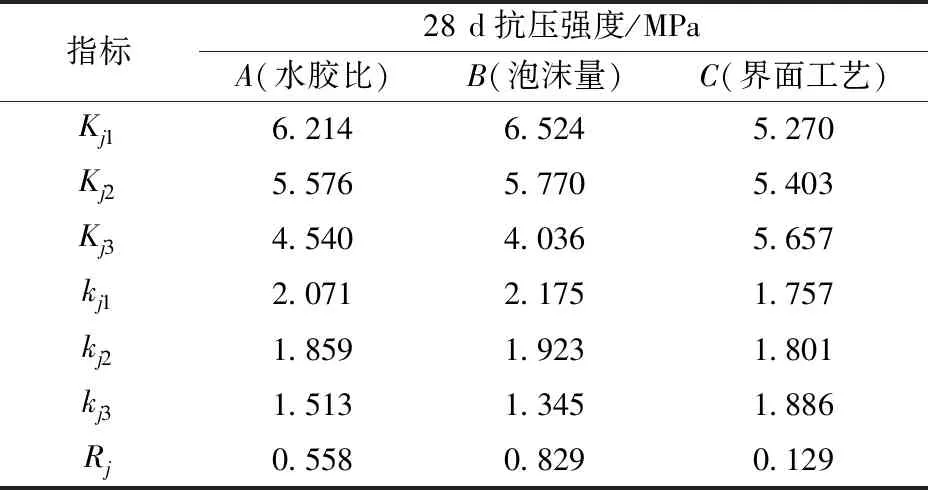

对试验结果进行极差分析可以直观地得到各因素的影响作用的主次顺序。界面工艺的28 d无侧限抗压强度正交试验的极差分析结果如表6所示。

表6 界面工艺28 d抗压强度极差分析Table 6 Range analysis of 28 days compressive strength of interfacial process

注:Kjm为第j个因素第m个水平所对应的试验指标之和(因素序号j=A、B、C;水平序号m=1、2、3);kjm为Kjm的平均值;Rj为极差,Rj=max(kjm)-min(kjm)。

由极差分析计算结果发现:RB>RA>RC,即水胶比、泡沫量和界面工艺3个初始阶段损伤因素对FMLS抗压强度影响的主次因素为:泡沫含量>水胶比>界面工艺。可见泡沫含量是影响FMLS初始阶段损伤强度特性的主要因素,泡沫含量极差RB与另两个相差较大,然后水胶比次之,界面工艺初始阶段损伤对FMLS强度的初始阶段损伤影响小于配合比。

充填工艺的28 d无侧限抗压强度正交试验的极差分析结果如表7所示,表中符号含义同表6。

极差分析表明RB>RC>RA,说明与界面工艺初始阶段损伤对强度的影响小于配合比的结论不同,充填工艺初始阶段损伤对强度的影响介于泡沫含量与水胶比之间,即:泡沫量>充填工艺>水胶比。泡沫含量初始阶段损伤极差RB大于水胶比的极差RA和充填工艺初始阶段损伤RC,并且差距较大,RA与RC较为接近,但RC略大于RA。

表7 充填工艺28 d抗压强度极差分析Table 7 Analysis of the range of compressive strength of the filling process for 28days

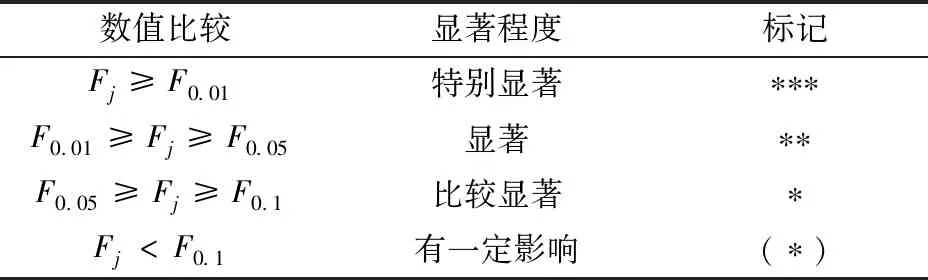

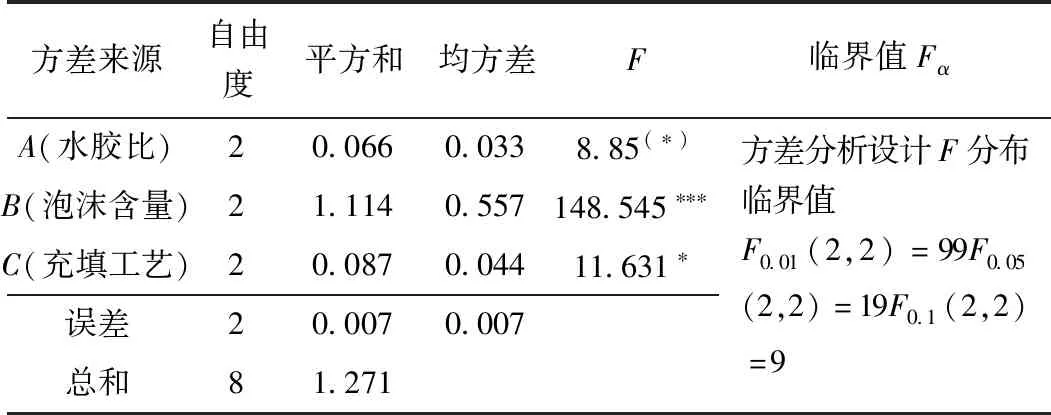

4.2 方差分析

判断极差分析合理与否需要使用方差分析从理论上进行验证。正交实验在不同影响因素条件下进行试验,控制变量的结果也随之改变,这种改变一方面是由于系统误差造成的,另一方面主要是由因素水平变化导致。通过方差分析可以检验因素水平的变化对控制变量带来的影响是否显著,即如果控制变量的变化随因素水平的变化在误差范围内,则说明该因素对于控制变量的影响不显著,反之则说明具有显著影响。显著性水平按照表8判别。

表8 显著性的判断标准Table 8 Criteria for significance

由数理统计的知识[15],计算得到的界面工艺抗压强度方差分析结果如表9所示。从表9中可以看出,泡沫含量初始阶段损伤对FMLS强度影响显著,水胶比对FMLS强度比较显著,界面工艺对FMLS强度有一定影响。因此,由方差分析可知这3个因素对28 d强度影响的主次顺序为:泡沫含量>水胶比>界面工艺,这与极差分析结论一致。这说明极差分析结果正确,极差分析结果得已验证。

充填工艺抗压强度方差分析结果如表10所示。从表10中可以看出,泡沫含量初始阶段损伤对FMLS强度影响特别显著,充填工艺对强度比较显著,水胶比对强度有一定影响。因此,由方差分析可知这3个因素对28 d强度影响的主次顺序为:泡沫含量>充填工艺>水胶比。这一结论与极差分析相一致,极差分析结果得已验证。

表9 界面工艺抗压强度方差分析结果Table 9 Variance analysis results of compressive strength of interfacial process

表10 充填工艺抗压强度方差分析结果Table 10 Variance analysis results of compressive strength of filling process

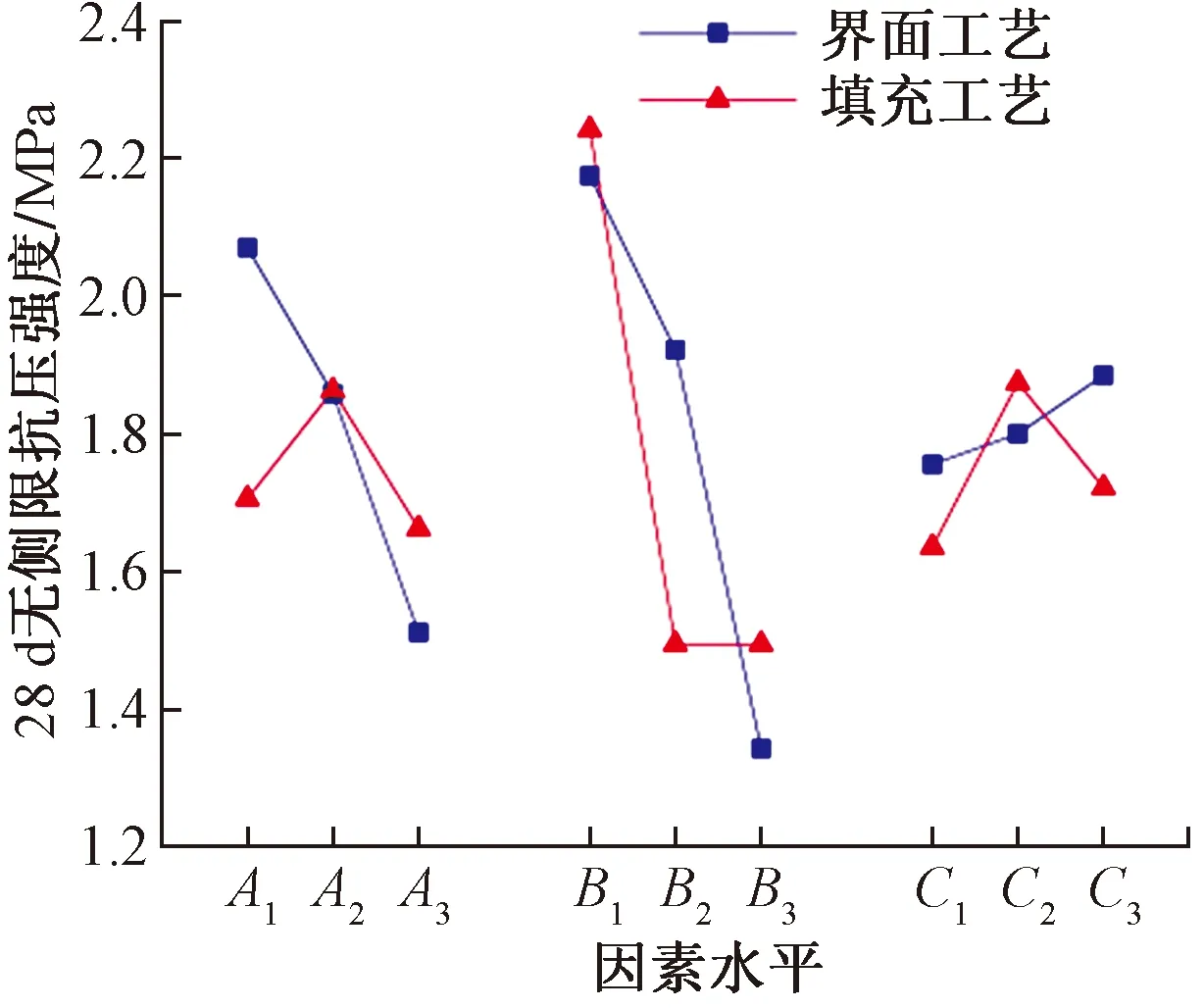

为了更清楚地了解各种因素水平对试样强度的影响规律,以因素水平为横坐标,试验指标kjm为纵坐标,得到因素水平与指标之间的关系如图4所示。从图4可见,在界面工艺初始阶段损伤中,试样的28 d强度随水胶比和泡沫含量的增加呈降低趋势,随界面工艺浇筑间隔的增加强度略有增大,增大幅度为0.1 MPa左右;在充填工艺初始阶段损伤中,试样的28 d强度随泡沫含量成下降趋势,随水胶比增大先增大后减小,但整体呈下降趋势,随充填工艺搅拌时间的增加先增大后减小。

图4 初始阶段损伤28 d强度与影响因素关系Fig.4 Relationship between the initial damage strength for 28 days and the influencing factors

5 结论

经过室内模拟试验和对结果的分析,研究了泡沫混合轻质土的初始阶段损伤对试样强度的影响规律,结论如下。

(1)FMLS初始阶段形成损伤的关键因素为设计阶段的水胶比以及泡沫含量、施工阶段的界面工艺(施工浇筑龄期、浇筑边界设置)和充填工艺(浇筑均匀性、浇筑厚度)。

(2)基于相似理论给出了相关的试验参数,建立了室内模拟FMLS初始阶段损伤的试验方法。

(3)开展28 d无侧限抗压强度试验,获取了界面工艺和充填工艺引起的初始阶段损伤对气泡混合轻质土抗压强度的影响规律。

(4)综合界面工艺和充填工艺中的结论认为对FMLS的抗压强度主次影响因素顺序为泡沫含量>充填工艺>水胶比>界面工艺,在FMLS生产施工时,可以通过改变泡沫含量来较大幅度改善FMLS的力学性质。