TiBw对高温钛基复合材料基体的强化作用研究

孙世臣,田玉晶,胡 辰,方晓英,赵而团

(山东理工大学,山东 淄博 255022)

高温钛合金具有低密度、耐蚀性好、高温性能优异等特点,在航空航天领域应用十分广泛[1,2]。纵观高温钛合金的发展历史,其使用温度一直难以突破600 ℃的热障温度,极大限制了其在高温环境中的应用[3]。研究发现[4,5],在钛合金基体中加入增强相可以提高高温强度,改善抗蠕变性能,从而提高其使用温度。增强相的引入会对材料的力学性能产生影响,目前增强相强化机理的相关研究主要是通过宏观力学性能表征,关于增强相对复合材料基体微区力学性能影响的研究较少[6-8]。传统的显微硬度计虽然可以测量材料较小区域的硬度,但是由于压头施加的压力较大,可能会同时压到增强相和基体组织,因而通过常规的硬度测试方法难以对基体组织的力学性能进行单独表征[9]。纳米压痕法可以对材料进行微纳米尺度的力学性能测试,逐渐成为材料微观性能测试的常规手段[10]。本研究利用纳米压痕法对比分析TiB晶须(TiBw)增强高温钛基复合材料及其基体钛合金的微区性能差异,从微观组织与性能角度揭示添加TiBw对基体钛合金的强化机理,以掌握材料微区力学性能和显微组织之间的内在关系,为高温钛基复合材料的开发提供一定的理论基础。

1 实 验

采用真空非自耗电弧熔炼制备名义成分为Ti-6Al-4Sn-10Zr-1Mo-1Nb-1W-0.3Si的基体合金和3%(体积分数,下同) TiBw增强的高温钛基复合材料。为保证成分的均匀性,铸锭熔炼3次并进行600 ℃×8 h/AC的均匀化退火。采用线切割从铸锭中心位置切取尺寸为10 mm×10 mm×4 mm的试样,用80#~2000#砂纸从粗到细依次打磨,并进行抛光。采用纳米压痕试验仪(Nodo-Identer XP, Agilent company)进行硬度测试,压头为Berkovich 型三棱锥式金刚石压头。纳米压痕试验采用连续刚度测量法,加载过程中样品表面平整无异物,并与压头压入方向保持垂直。加载应变速率为 0.01 s-1,恒定载荷为100 mN,保载时间为15 s。试验设定6×6的压痕点阵,相邻点的间隔为20 μm,以保证压痕之间不会互相影响。纳米压痕测试完成后,采用Quanta Feg 250场发射电子显微镜进行压痕形貌和显微组织观察,并根据截线法原理运用ImageJ Pro软件统计组织中各相的尺寸。采用Instron万能材料试验机进行室温压缩试验,压缩试样尺寸为φ4 mm×6 mm,应变速率为5×10-4s-1。

2 结果与分析

2.1 显微组织

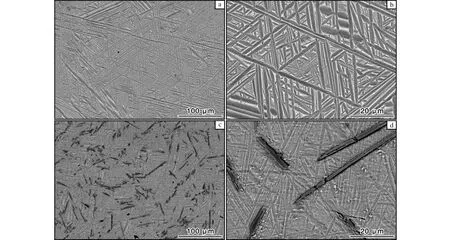

图1为基体钛合金和TiBw增强钛基复合材料的铸态显微组织。未添加增强相的钛合金基体组织中(图1a、b),α层片尺寸较大,间距约为3 μm,长度为35 μm,另有少部分α层片在凝固过程中由于生长速度过快长度达到200 μm。TiBw增强钛基复合材料的基体组织由层片α相和片层间β相组成,TiBw在基体中分布较均匀(图1c、d)。与未添加TiBw的基体钛合金相比,α层片间距减小,约为1.5 μm,长度约为20 μm。散布的TiBw一方面作为α相的形核质点,有利于提高其形核率,另一方面TiBw能够细化原始β晶粒,β晶界增多也可以作为α相的形核质点,从而细化α相集束尺寸[11]。

图1 基体钛合金及TiBw增强钛基复合材料的铸态显微组织Fig.1 Microstructures of as-cast titanium alloy matrix(a,b) and TiBw titanium matrix composite(c,d)

2.2 微区硬度及分析

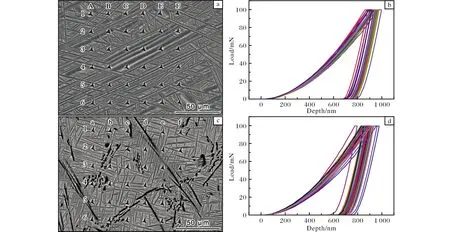

图2为基体钛合金和TiBw增强钛基复合材料的6×6压痕点阵形貌及其对应的载荷-位移曲线。为便于描述点阵中的不同点,将各点行数用数字标记,列数用字母标记,每个点的位置用列行数标记,如A1点。图2a中点阵所处位置组织为不同取向以及不同厚度的α层片,图2c中点阵所处位置组织除了不同取向以及厚度的α层片外,还存在增强相TiBw的堆积。从图2b和图2d中的载荷-位移曲线可以看出,TiBw增强钛基复合材料的载荷-位移曲线离散度较大,这是由于有些压痕点距离TiBw增强相太近,部分点压在TiBw增强相上,导致载荷-位移曲线发生较大偏离。

图2 基体钛合金和TiBw增强钛基复合材料的压痕点阵分布及载荷-位移曲线Fig.2 Indentation lattice distribution and load displacement curves: (a)lattice distribution of titanium alloy matrix; (b)load displacement curves of titanium alloy matrix; (c)lattice distribution of TiBw titanium matrix composite; (d)load displacement curves of TiBw titanium matrix composite

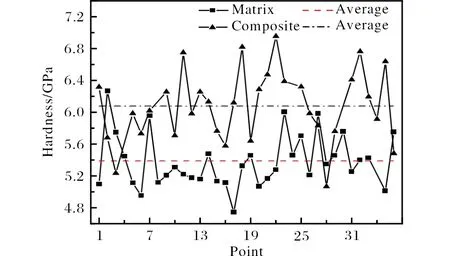

在统计硬度时,将压痕点在TiBw上的异常硬度值去除。图3为基体钛合金和TiBw增强钛基复合材料的硬度分布。从统计结果来看,TiBw增强钛基复合材料的基体硬度平均值为6.18 GPa,相比基体钛合金的硬度(5.40 GPa)提高了14.4%。经计算,基体钛合金硬度值的标准差为0.57,而TiBw增强钛基复合材料硬度值的标准差为0.66,说明即使剔除了异常点,钛基复合材料的硬度离散程度也要比基体钛合金大。

图3 基体钛合金和TiBw增强钛基复合材料的硬度分布图Fig.3 Hardness distribution of titanium alloy matrix and TiBwtitanium matrix composite

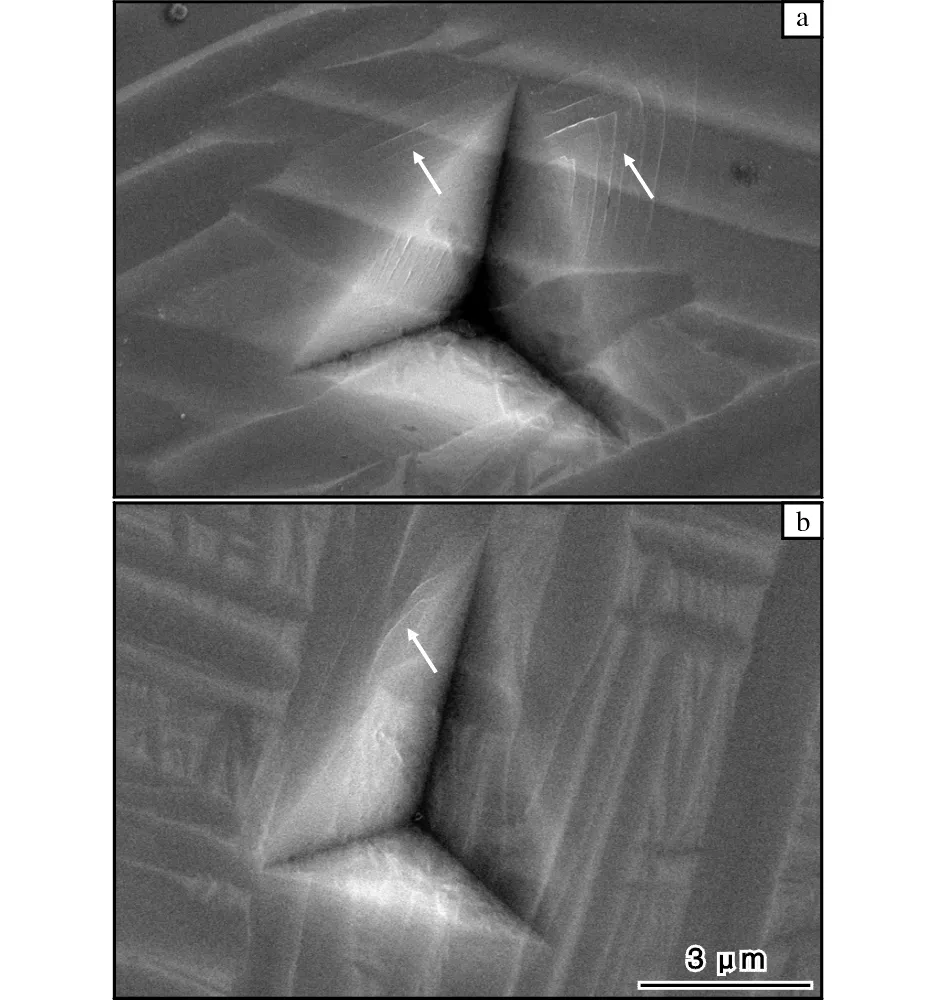

为研究基体钛合金和TiBw增强钛基复合材料二者硬度的差异,取硬度值和平均值最接近的压痕进行对比。基体钛合金取图2a中的C3点,复合材料取图2c中的c4点,其压痕形貌如图4所示。基体钛合金压痕周围的组织呈现出“水纹状”痕迹(图4a箭头所示),这主要是由于压头附近的材料发生塑性变形而产生[12,13]。基体钛合金的硬度压痕面积明显大于钛基复合材料,表明前者的塑性好于后者,在相同的载荷下更容易进行塑性变形。这是由于基体钛合金组织中α层片的厚度较大,相界数量较少,载荷在相邻的两相之间传递时受到的阻碍更小。钛基复合材料中因添加TiBw细化了α层片,产生的细晶强化作用使得硬度提高。

图4 基体钛合金C3点及钛基复合材料c4点压痕形貌Fig.4 Indentation morphologies of C3 point in titanium alloy matrix and c4 point in titanium matrix composite

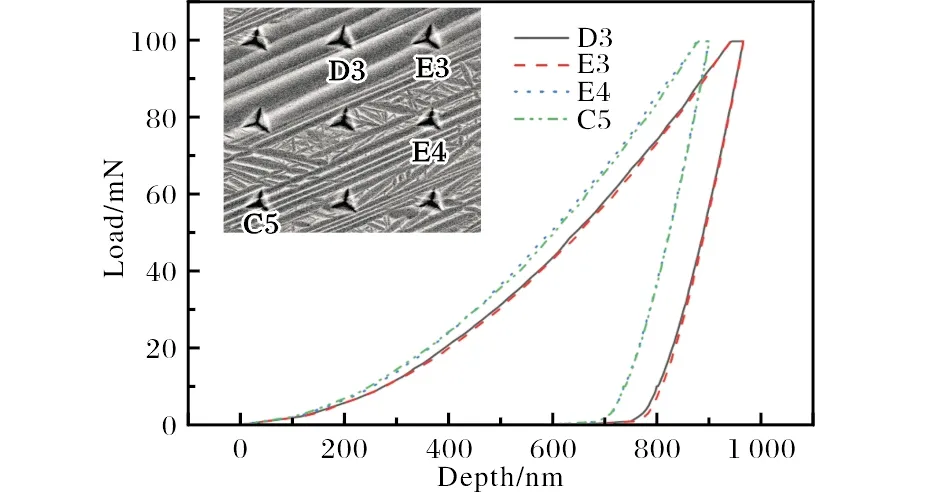

为进一步证明α层片厚度对纳米压痕硬度的影响,取图2a中的D3、E3、E4和C5点,其载荷-位移曲线如图5所示。

图5 D3、E3、E4和C5点载荷-位移曲线Fig.5 Load displacement curves of D3, E3, E4, and C5 point

D3和E3点的硬度分别为5.13、5.15 GPa,平均值为5.14 GPa;E4和C5点的硬度分别为6.01、5.99 GPa,平均值为6.00 GPa。从图5可见,α层片厚度越小,硬度越大。硬度出现差异的原因在于E4和C5处的α相集束尺寸比D3和E3处的细小,细小的集束内相界数量较多,在变形时能够有效阻碍位错的滑移[14-16],因此硬度相对较高。

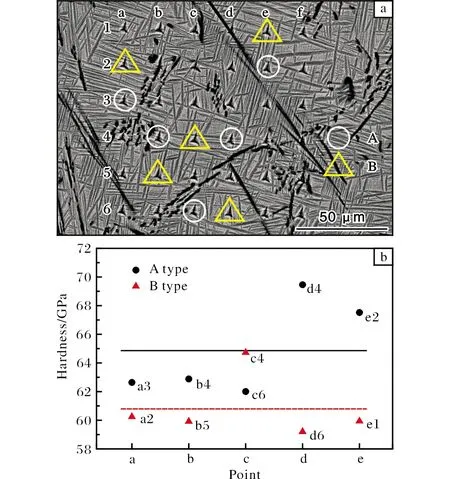

根据硬度测量结果,TiBw增强钛基复合材料的硬度离散度较大,而这种离散度与添加的TiBw增强相有关。为进一步探究TiBw的影响,将靠近增强相TiBw的压痕点归类为A类点,远离增强相TiBw的压痕点归类为B类点,如图6a所示。选取图2c中TiBw附近的e2、a3、b4、d4、c6点和其相邻的e1、a2、b5、c4、d6点,分别统计其硬度,结果见图6b。从图6b可知,靠近TiBw处硬度平均值为6.49 GPa,远离TiBw处硬度平均值为6.08 GPa,可见TiBw附近基体的硬度值更高。这是由于TiBw既可以作为α相结晶核心,细化α片层,同时也可以阻碍其他α相的长大,导致TiBw附近α片层要比其他部位的细小。除此之外,TiBw本身是一种硬质相,当压头在其附近下压时,也起到一种阻碍变形的强化作用,使得外加载荷在TiBw附近传递更难进行,提高了材料的抗塑性变形能力,表现为材料的硬度值增大。因此,TiBw增强钛基复合材料硬度值离散度较大的原因主要是由于TiBw的添加导致材料微观组织不均匀引起的。

图6 TiBw增强钛基复合材料中不同类型的压痕点及其硬度分布图Fig.6 Different types of indentation points and hardness distribution of TiBw titanium matrix composite

2.3 室温压缩性能

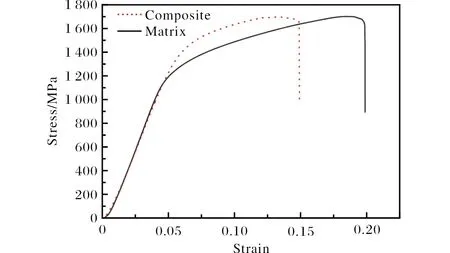

图7为基体钛合金和钛基复合材料的室温压缩应力-应变曲线。由于2种材料均无明显的屈服变形阶段,因此取塑性变形为0.2%对应的应力值作为材料的屈服强度。TiBw增强钛基复合材料的屈服强度为1 310 MPa,相比基体钛合金的屈服强度(1 099 MPa)提高了19.2%。该结果与微区硬度测量结果一致。相比之下,添加TiBw后钛基复合材料的压缩强度并未得到提高,且塑性较差。这是由于在压缩变形时TiBw仅起到载荷传递强化作用,使材料屈服强度提高,但对压缩强度并无明显增强效果。另外,TiBw作为一种硬质增强相,本身的塑性较差,因此加入后导致材料塑性降低。

图7 基体钛合金和TiBw增强钛基复合材料的压缩应力-应变曲线Fig.7 Compression stress-strain curves of titanium alloy matrix and TiBw titanium matrix composite

3 结 论

(1)在Ti-6Al-4Sn-10Zr-1Mo-1Nb-1W-0.3Si基体合金中添加TiBw得到钛基复合材料,其组织相比基体钛合金得到细化,α相集束尺寸减小。

(2)3%TiBw增强钛基复合材料的纳米压痕平均硬度约为6.18 GPa,较基体钛合金提高约14.4%。

(3)TiBw钛基复合材料的纳米压痕硬度离散度大于基体钛合金,其主要原因是添加TiBw后导致组织不均匀,即靠近TiBw部位的硬度高,远离TiBw部位的硬度低。

(4)TiBw增强钛基复合材料的屈服强度为 1 310 MPa,相比基体钛合金的屈服强度提高了19.2%。

——以内蒙古伊敏煤为例