化成工艺对高镍三元锂离子电池的性能影响

杨 涛,马梦月,刘文凤,,董红玉,杨书廷*

(1.河南锂动电源有限公司,河南 新乡 453000;2.河南电池研究院有限公司,河南 新乡 453000;3.河南师范大学,河南 新乡 453000)

锂离子电池以其高能量密度、低自放电率和高电压,被广泛用于现代通讯、空间技术、信息技术、国防等高科技领域,被誉为高效的绿色能源[1-3]。随着科学技术的发展,人们对锂离子电池的要求也越来越高,如需具备较高的能量密度,较高的电压,较长的循环寿命和较高的一致性等。高镍三元材料因其具有较高的克容量,被用于制作高能量密度的锂离子电池,在新能源领域具有广阔的应用前景[4]。

在锂离子电池的生产过程中,化成是必不可少的一道工序。高镍三元材料在电池制作过程,材料易吸水,此外具有较高的电压,在化成时残留的水分易于电解液发生反应,产生气体。电解液在高电压下易分解产生气体,而稳定的SEI膜可以抑制其分解,提高电池的各种电性能[5-7]。因此对于高电压锂离子电池的生产,其化成方法非常关键,直接影响电池的一致性及电性能,决定了电池的容量发挥及循环寿命[8-9]。

本文在前人研究的基础上,采用限容充电,探索此化成工艺对电池极片表面状态及循环性能的影响,提供了一种效果好,较少副反应发生的化成方法,以提高高镍三元锂离子电池的电性能和一致性。

1 实验

1.1 锂离子单体电池制作

本实验采用18650圆柱型锂离子电池。其中,正极活性采用高镍三元材料(NCM622),负极活性材料采用石墨(S350)。按照正/负极浆料的成分配比,将正极或负极活性材料、导电剂和粘结剂按照一定的比例分别进行混合制浆,得到粘度适合,分散均匀的浆料。正/负极浆料经过真空抽滤后,分别在涂布机上将其均匀涂布在箔材上(正极为铝箔,负极为铜箔),再经烘烤、辊压、分条,焊接等工序后制备相应尺寸的正/负极极片。极片经烘烤后,正/负极极片、隔膜经卷绕制成圆柱型电芯,然后经过入壳、点焊、辊槽、盖帽、烘烤、注液、封口、静置、化成等工序后,制作出18650型圆柱型锂离子单体电池。注液封口后的电池在化成前,将电池于高温环境下搁置一定时间,加速电解液扩散,提高电解液在电芯中的浸润效果。图1所示即为制成的18650圆柱型单体锂离子电池。

图1 18650圆柱型单体锂离子电池

1.2 电性能测试

化成测试:将注液后的电池在化成前电池于45℃高温环境下搁置24 h,然后以小倍率预充电,充至标称容量的15%,后45℃高温搁置24 h;限容恒流充电,容量达到标称容量的100%,搁置2 min,最后再进行恒流放电至3.0 V,重复循环3次;作为对比,我们将注液后的电池在45℃烘箱中高温搁置24 h;化成上柜,以0.02C先恒流充电至3.5 V,后以相同倍率恒流充电4.2 V,最后以0.5C的倍率恒流至放电至截止电压3.0 V。具体化成工艺如表1中的工艺A和工艺B。

循环测试:将分别将按照工艺A和工艺B化成后的电池,在25℃环境下,以1C的倍率,电压范围为4.2~3.0 V的条件下进行循环测试,并对结果进行整理与分析。

表1 两种化成工艺步骤

2 结果与讨论

2.1 FESEM测试

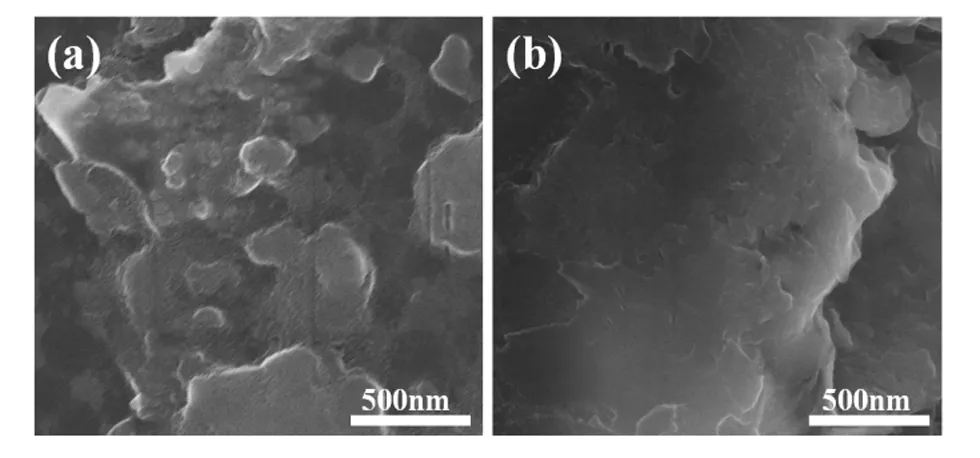

为了研究两种不同化成工艺对电池化成结果的影响,对电池进行拆解分析,拆解后的负极片于DMC中浸泡0.5 h,后于真空状态下极片干燥,进行FESEM测试,比较两种化成工艺后负极极片表面的情况。

图2 (a)采用工艺A化成后的电池负极极片FESEM图;(b) 采用工艺B化成后的电池负极极片FESEM图

如图2所示,采用工艺A化成后的负极极片表面较粗糙,而采用工艺B化成后的电池,负极表面比较光滑,而且明显颗粒感较少,说明采用工艺B化成,生成的SEI膜的均匀性、致密性均优于工艺A,这应该是由于采用了限容化成,减少化成充电时,锂从正极迁出参加高压下电解液分解的副反应过程,从而减少锂的过多损耗,避免锂离子电池过早失效,从而进一步提高锂离子电池的循环性能。

2.2 电性能测试

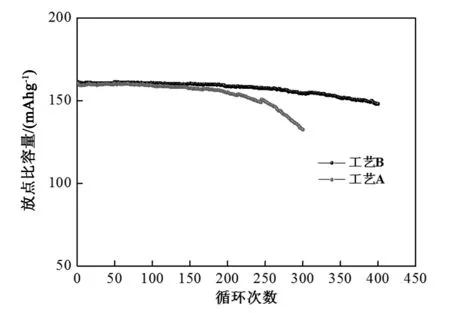

将采用工艺A和B的电池在化成结束后,分别进行分容、记录电池容量数据,然后电池上柜,25℃环境下,电压范围在3.0~4.2 V,以1C的倍率进行循环性能测试:如图3所示,可以看出:初期两种工艺化成的电池放电比容量接近,均在160 mAh/g左右。采用工艺B化成的电池循环寿命优于采用工艺A的电池,循环300周后,A和B组电池容量分别为154.6 mAh/g和132.4 mAh/g,其容量保持率分别为95.6%和82.5%,应该是由于采用工艺B化成的电池活化更彻底、形成的SEI膜更稳定。

采用工艺B化成后的电池内阻为18.0~20.5 mΩ,其平均值为19.53 mΩ,而采用工艺A化成后的电池内阻为21.0~23.5 mΩ,其平均值为22.12 mΩ,两种化成工艺后电池内阻平均值相差约2.59 mΩ。经单体电池测试,工艺B化成的电池容量分布一致性明显优于比工艺A的电池容量,如图4所示。因此采用限容化成,能够统一限制电池化成充电总容量,可以提高电池化成一致性,从而提高电池分容容量的一致性。

图3 分别采用工艺A和工艺B的电池循环性能对比

图4 (a)工艺A电池放电容量分布直方图;(b)工艺A电池放电容量分布直方图

3 结论

综上所述,限容化成提供了的一种高镍三元材料锂离子电池的化成方法。(1)通过预充电高温老化,并通过限容化成的方法,有利于负极表面形成更为致密、稳定的SEI膜;(2)可以有效减少高压下电解液的分解及锂的过多损耗,从而提高电池的循环性能;(3)采用限容化成,可以通过改善充电容量的一致性从而提高电池分容容量的一致性,为后期电池串并联组装提供更为有利的条件。