高河能源高瓦斯综放工作面上隅角瓦斯治理研究

陈孟长,武旭东,邢玉忠

(1.山西高河能源有限公司,山西 长治 047100; 2.太原理工大学安全与应急管理工程学院,山西 太原 030024; 3.山西省煤矿安全研究生教育创新中心,山西 太原 030024)

瓦斯事故是目前煤矿开采中发生率最高,破坏程度最严重的矿井灾害之一[1]。近年来,随着矿井逐渐进入深度开采范围,瓦斯压力和瓦斯含量愈来愈大,瓦斯预抽采效果不理想,工作面上隅角瓦斯时常超限,严重制约着矿井的安全高效生产。针对这一问题,目前的手段主要有改善通风系统增加工作面配风量、加大瓦斯抽采力度等。对此,国内外学者进行了大量的研究与实践,工作面采用U+L型、并列双U型、W型等通风系统[2-5]均可以增加工作面风量,也可以控制上隅角瓦斯超限问题,但工作面U+L型和并列双U型通风系统,存在回风经过采空区的问题,W型通风系统并不能解决上隅角瓦斯问题;此外工作面进回风顺槽多、联络巷多,存在采掘接替紧张的问题;同时工作面配风量的增加,也造成了矿井供风压力增大等问题。在瓦斯抽采方面,目前主要抽采方法是钻孔抽采和高抽巷抽采。其中,钻孔抽采瓦斯具有施工简单、速度快的特点[6-8],但由于受到深部煤层透气性差等限制,抽采效果相对较差。研究表明,对于深部高瓦斯煤层,利用高抽巷可确保采空区瓦斯高效抽采,有效治理瓦斯[9-11]。由于我国地质条件复杂,对于不同的矿井需要进行针对性的研究,使高抽巷更好地发挥作用,保证瓦斯抽采效果。

为解决工作面上隅角瓦斯超限问题,高河矿结合自身地质条件,工作面普遍采用双U型通风方式,内圈、外圈U型通风回路通过联络巷贯通,该通风方式在防止上隅角及回风流瓦斯超限取得了显著效果。但是随着矿井机械化水平的提高,开采规模和开采速度不断提升,工作面进回风顺槽及联络巷较多给矿井采掘衔接造成很大压力,再加上综放面瓦斯涌出量加大且不均衡,给矿井瓦斯治理带来了新的难题。本文针对W1309综放面所采用的并列双U型通风方式的优缺点,并结合工作面煤层顶板情况,提出在双U型通风方式的基础上改成Y型通风,并结合高抽巷对采空区瓦斯进行抽采,即“Y+高抽巷”的瓦斯防控模式。通过理论分析、数值模拟及现场应用相结合的研究方法,对采用“Y+高抽巷”的瓦斯防控模式后能否解决工作面上隅角瓦斯超限难题进行了系统研究,为矿井的安全生产提供了理论指导。

1 “Y+高抽巷”瓦斯防控模式的布置方式

1.1 工程概括

高河能源是潞安集团控股的现代化大型矿井,主采3#煤层,开采标高为+300~+580 m,目前开采标高为+410~+500 m,采深超过400 m,开采区域瓦斯压力为0.14~0.61 MPa,瓦斯相对涌出量为5.8~7.7 m3/t。

W1309工作面开采煤层为3#煤层,煤层平均厚度6.39 m,采高3.5 m,放煤高度2.89 m,可采长度1 780 m,采用走向长壁、后退式低位放顶煤一次采全高全部垮落式综合机械化采煤方法。工作面煤层顶板、底板岩层柱状图如图1所示。

图1 W1309工作面煤层顶板、底板岩层柱状图Fig.1 Column diagram of roof and floor rock seam in W1309 working face

1.2 工作面现状及瓦斯治理效果

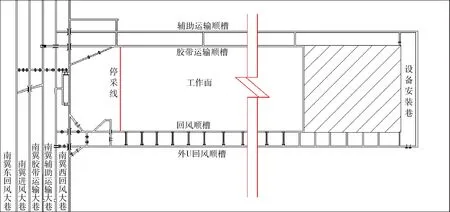

高河矿W1309综放面现采用双U型通风系统,如图2所示,共布置4条巷道进行瓦斯治理,胶带顺槽、辅助顺槽、内U回风顺槽进风、外U回风顺槽回风。三进一回双U型通风系统虽能解决采煤期间瓦斯涌出量大的问题,目前随着开采规模扩大,开采速度加快,综放面瓦斯涌出强度高且不均匀,虽加大了工作面配风量,但风排瓦斯效果不理想,回采时上隅角瓦斯偶尔发生超限事故,且矿井供风紧张,直接影响矿井的正常生产。 因此,开展对工作面通风系统及瓦斯治理措施的研究具有特殊意义。

图2 W1309工作面布置图Fig.2 Working face arrangement of W1309

1.3 “Y+高抽巷”瓦斯防控模式的提出

为解决W1309工作面上隅角瓦斯超限问题,实现矿井的集约高效生产,基于工作面现双U型通风系统,提出了“Y+高抽巷”的瓦斯防控模式。Y型通风系统巷道采取沿空留巷,可以避免双U型通风巷道数量多导致矿井采掘接替紧张的局面;另外,工作面配风量相对小可缓解矿井的供风压力。利用高抽巷抽放采空区瓦斯,防止采空区瓦斯涌向工作面,避免上隅角瓦斯超限。

2 采动覆岩裂隙发育高度数值模拟

采用FlAC3D数值模拟软件模拟W1309工作面采动覆岩裂隙分布特征,确定“两带”高度范围。

2.1 数值模型的建立及其相关参数

根据W1309综放面的实际情况,运用FLAC3D数值模拟软件建立模型,煤层倾角不大,视作近水平煤层,模型尺寸长×宽×高为300 m(X)×300 m(Y)×80.29 m(Z),工作面沿Y=50 m开挖至Y=250 m处,开挖200 m。

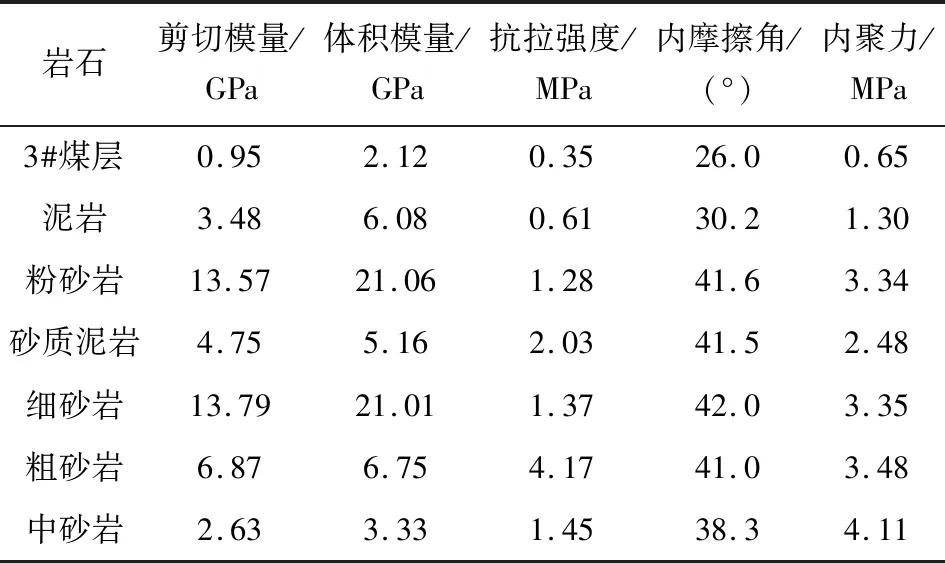

计算模型采用塑性本构模型和摩尔库伦模型,在进行开挖计算前,设置模型的初始应力条件,由于煤岩层埋藏于地下,为真实模拟地下应力环境,模型底部为固定约束,4个侧面约束水平运动,上部施加9.83 MPa的均布覆岩载荷。 经整理地层状况,高河能源3#煤层顶板、底板岩层的物理力学参数见表1。

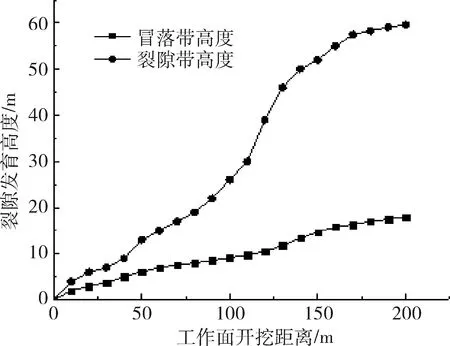

2.2 模拟结果分析

将顶板位移发生突变位置作为裂隙带下限,开始出现塑性变形或剪切破坏的岩层高度定为裂隙带上限。如图3所示,模拟结果表明,随着工作面推进,覆岩裂隙的演化发育呈动态变化:当工作面推进20 m时,采空区的顶板上方3 m距离以内岩层位移发生突变,顶板下沉量明显大于上覆岩层的下沉量,表明此时采空区上方直接顶发生初次垮落,此时冒落带高度约为2.8 m;裂隙带高度约为6 m;当工作面推进到50 m时,老顶冒落,此时冒落带高度约为6.1 m,裂隙带高度为13.8 m;工作面继续推进,冒落带和裂隙带的高度不断增大,到工作面推进至150 m时,覆岩裂隙发育达到稳定,这时由于垮落的岩块不断堆积压实,逐渐具有较强的承载力,因此裂隙高度趋于稳定。最终冒落带高度约为18 m,裂隙带高度约为60 m。

表1 顶板、底板不同岩层物理力学参数Table 1 Physical and mechanical parameters of different strata in roof and floor

3 并列双U型通风采空区瓦斯分布数值模拟研究

3.1 W1309综放面双U型通风方式布置情况

W1309工作面采用三进一回双U型通风方式,共布置4条巷道对工作面瓦斯进行治理,分别为辅助顺槽、胶带顺槽、内U回风顺槽进风、外U回风顺槽回风。总配风量5 200 m3/min,切眼风量3 000 m3/min。正常回采期间工作面各巷道风量见表2。

3.2 双U型通风采空区瓦斯运移数值模拟

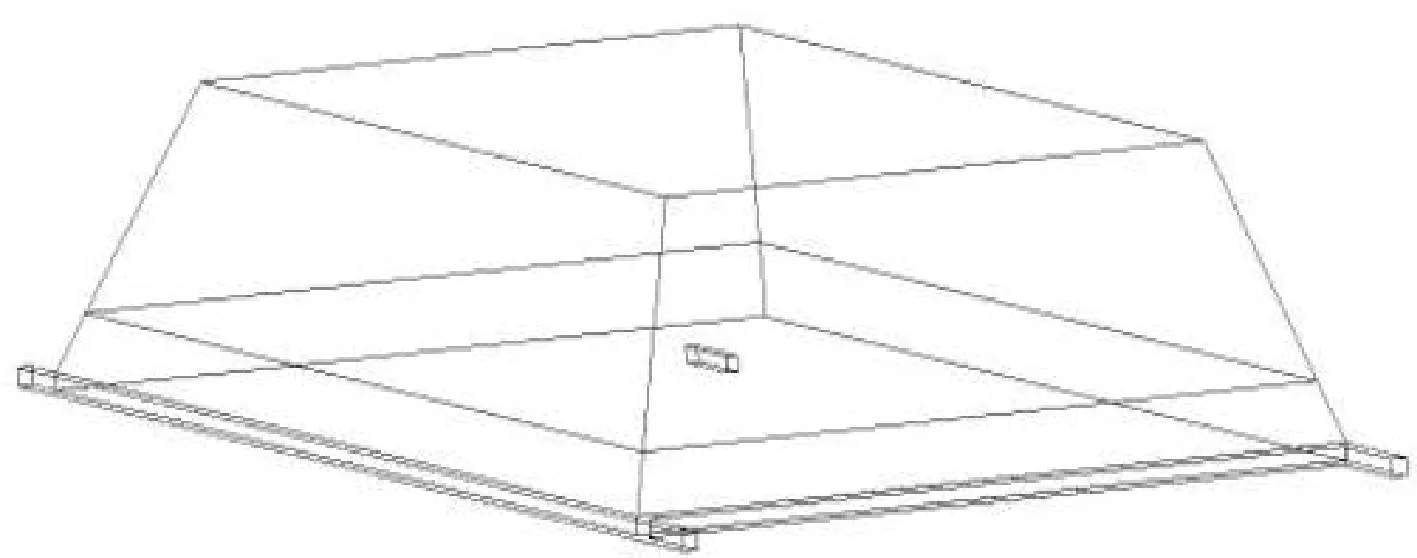

1) 模型建立及数值模拟参数。为了数值模拟的需要,根据W1309综放面现场实际情况,建立一个梯台形模型来模拟整个采空区和工作面。其具体尺寸如下:采空区覆岩卸压角为67°,走向长度为240 m,倾向长200 m,冒落带加上裂隙带的高度,为60 m,其中冒落带高度范围为0~18 m,裂隙带高度范围为18~60 m;进回风巷道断面为4 m×3.5 m;工作面长200 m,宽5 m,高3.5 m。 模型如图4所示。

图3 裂隙发育高度曲线Fig.3 Roadway support section

表2 W1309综放面各巷道配风量Table 2 Air distribution amount of various roadways in W1309 fully mechanized caving face

图4 双U型通风模型图Fig.4 Double U ventilation model diagram

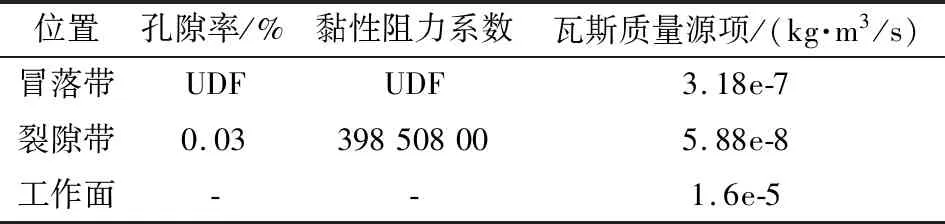

采空区瓦斯运移的数值模拟关键是瓦斯质量源项、孔隙率及黏性阻力系数,其中,冒落带的孔隙率和黏性阻力系数分别用UDF函数定义。根据实测数据及取值经验,模型中所涉及的参数见表3。

2) 边界条件的设置。①入口边界:进风巷设置为速度入口(velocity-inlet),以现场实测数据为主,考虑到现场测定的误差,进行3次实测数据取平均值,其中,胶带顺槽进风量为2 630 m3/min,辅助顺槽进风量为1 420 m3/min,内U回风顺槽进风量为1 150 m3/min,配风比为2.3∶1.2∶1,且进风风流均垂直于巷道入口进入,风流中氧气浓度为21%,瓦斯浓度为0。②出口边界:外U回风顺槽出口设置为压力出口。③壁面边界:工作面和高抽巷与采空区的接触面均为交界面,冒落带与裂隙带交界面为内部面,其他面均为标准状态壁面。④求解器的选择:求解器选择压力基稳态求解,计算模型选择标准k-ε湍流模型,采用压力-速度耦合方式的SIMPLEC算法,其中Pressure方程选用PRESTO,该方程更适合多孔介质的计算,在计算过程中更有助于收敛。

3) 数值模拟结果分析。 按照上面确定的参数及边界条件对双U型通风方式下采空区瓦斯运移规律进行数值模拟,采空区瓦斯浓度分布如图5所示。

表3 孔隙率、黏性阻力系数及源项参数表Table 3 Table of porosity,viscous resistance coefficient and source term parameters

图5 采空区瓦斯浓度分布Fig.5 Gas concentration distribution in goaf

从整个采空区瓦斯的空间分布来看,采空区瓦斯分布具有明显的特征,在纵向方向上,由于瓦斯的密度小于空气,采空区瓦斯具有分层现象,裂隙带瓦斯浓度明显高于冒落带瓦斯浓度,上部形成高浓度瓦斯区域。水平方向上,靠近工作面的区域尤其是进风侧漏风较大,瓦斯在漏风流作用下向回风侧运移,使进风侧瓦斯浓度低于回风侧;且距离工作面较远的采空区,漏风流对瓦斯的运移作用逐渐减弱,深部逐渐被压实,风流速度较小,所以采空区内部距工作面较远区域瓦斯浓度较高。

4 “Y+高抽巷”通风采空区瓦斯运移及分布数值模拟

4.1 采空区数值计算模型

根据W1309综放面现场情况,建立采空区三维物理模型,如图6所示。工作面和采空区具体尺寸与上面建立的双U型通风模型相同,高抽巷沿走向布置,巷道断面为矩形,宽×高为4 m×3.5 m。

图6 Y型通风示意图Fig.6 Y-type ventilation schematic diagram

边界条件设定主要考虑入口风速和出口压力,数据以双U型通风现场实测数据为主, 胶带运输顺槽,回风顺槽设定为速度入口,分别配风2 200 m3/min和1 050 m3/min(配风比2.09∶1),且进风风流均垂直于巷道入口进入,风流中氧气浓度为21%,瓦斯浓度为0;沿空留巷、高抽巷出口设为压力出口,压力分别为0 Pa、6 kPa。

4.2 高抽巷不同垂距下采空区瓦斯分布特征

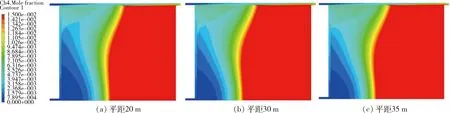

模拟时设置高抽巷的平距均为25 m,垂距分别设定为25 m、30 m、35 m。 工作面上隅角瓦斯是否超限分别选取高抽巷不同垂距下底板上方Z=3.4 m切面查看瓦斯体积分布并进行比较,如图7所示。高抽巷的抽采效果查看其出口瓦斯质量流量,进而得到抽采纯量。

从图7中可以看出,沿煤层走向方向上,自工作面至采空区深部瓦斯浓度逐渐升高,靠近工作面处的采空区瓦斯分数波动较大,在距离工作面约100 m外的采空区瓦斯体积分数基本稳定;回风巷侧的瓦斯浓度明显高于进风巷侧。这是由于采空区漏风流对瓦斯的运移作用,从进风侧向回风侧方向上瓦斯浓度逐渐增大;而距离工作面越远,采空区漏风流对瓦斯的运移作用逐渐减弱,采空区深部风流速度较低,所以采空区内部距离工作面较远的区域瓦斯浓度较高。

图7 不同垂距下Z=3.4 m切面上瓦斯体积分数分布Fig.7 Gas volume fraction distribution on Z=3.4 m section under different vertical distance

表4 不同垂距下瓦斯抽采效果对比Table 4 Comparison of gas drainage effect under different vertical distance

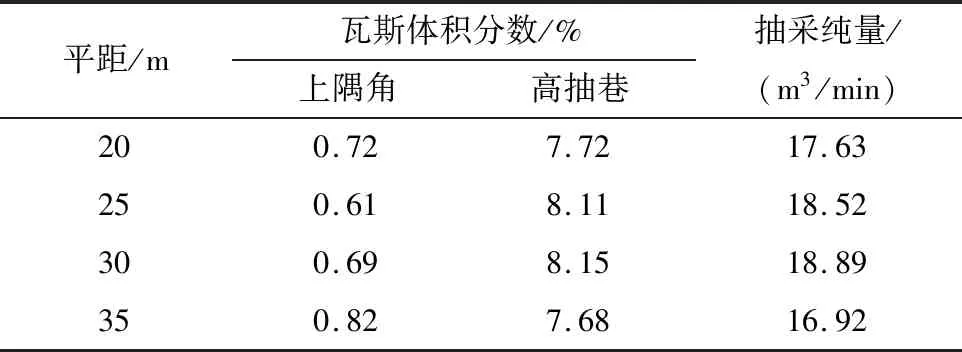

由表4可知,随着垂距的增大,高抽巷抽采纯量先增加后减小,其中垂距为25 m和35 m时,上隅角瓦斯浓度为0.87%和0.72%,无法满足上隅角瓦斯管理的安全要求,且高抽巷抽采浓度和抽采纯量较低,抽采效果差;而垂距为30 m时,抽采效果最佳,抽采浓度最高,可达8.11%,且抽采纯量达到18.52 m3/min,上隅角瓦斯浓度明显降低,达到《煤矿安全规程》的安全管理要求。因此,兼顾抽采效率和抽采的时效性,确定高抽巷最佳垂距为30 m。

4.3 高抽巷不同平距下采空区瓦斯分布特征

在确定高抽巷与工作面的最佳垂距30 m后,分别建立平距为20 m、25 m、30 m、35 m时的高抽巷抽采采空区瓦斯物理模型,并对其抽采量进行模拟,得到不同平距下高抽巷的抽采纯量、上隅角瓦斯浓度。

图8和表5分别为不同平距下底板上方Z=3.4 m切面上瓦斯分布规律和瓦斯抽采效果对比。由图8可知,随着高抽巷与回风巷水平距离的增大,瓦斯积聚位置逐渐远离工作面,且高抽巷抽采瓦斯纯量呈现先增加后减少的趋势,高抽巷与回风巷平距为30 m时,高抽巷抽采瓦斯浓度最高,达到8.11%,并且抽采纯量也达到最大,为18.89 m3/min,但上隅角瓦斯浓度相对较高。平距为35 m时,抽采纯量明显减小,上隅角瓦斯浓度迅速升高,此时由于高抽巷已布置于低渗透率区域,该区域不能为瓦斯提供积聚空间,瓦斯浓度减小且流动阻力增大,故抽采纯量减小,导致瓦斯涌出量增多,上隅角瓦斯浓度升高;而高抽巷与回风巷平距为20 m和25 m时,采空区瓦斯分布相差不大,由于25 m时高抽巷抽采瓦斯浓度和纯量相对较高且上隅角瓦斯浓度最低,因此综合考虑覆岩断裂角等影响,最终确定高抽巷与回风巷的平距为25 m。

图8 不同平距下Z=3.4 m切面上瓦斯体积分数分布Fig.8 Gas volume fraction distribution on Z=3.4 m section under different flat distance

表5 不同平距下瓦斯抽采效果对比Table 5 Comparison of gas drainage effect under different flat spacing

5 工程应用效果分析

高河能源现阶段以双U型通风系统为主,矿井供风压力大,生产过程中工作面安全管理比较混乱,上隅角瓦斯偶尔超限。根据现场情况,结合数值模拟结果,对3#煤层进行Y型通风系统和走向高抽巷联合布置。由于W4301工作面与W1309工作面是相邻工作面,且地质条件相差不大,依据工程类比法,现对W4301工作面进行布置,具体如下:①采用两进一回的Y型通风系统配合走向高抽巷,工作面沿倾向布置、走向开采,长200 m,宽5 m,采高3.5 m,放高2.89 m;②胶带顺槽和回风顺槽均宽4 m,高3.5 m,分别配风2 200 m3/min和1 050 m3/min(配风比2.09∶1);③高抽巷断面为矩形,宽3 m,高3 m,沿工作面走向布置,距煤层顶板垂距为30 m,与回风顺槽的平距为25 m,抽采负压为6 kPa。

W4301综放面开采后,现场监测数据表明:W4301综放面的瓦斯涌出量平均为29.18 m3/min,高抽巷瓦斯抽采纯量平均为17.41 m3/min,占瓦斯涌出量的59.7%,抽采瓦斯浓度平均为7.63%,可以看出,现场实测数据与数值模拟结果基本吻合,其中相对误差为6.23%,未超过工程误差的允许范围,这说明了数值模拟方法对指导高抽巷的布置具有重要意义。

统计分析高抽巷抽采期间上隅角日均瓦斯浓度和高抽巷抽采瓦斯浓度,得到瓦斯抽采浓度随时间的变化曲线如图9所示,可以看出,随着高抽巷抽采时间的增加,高抽巷抽采瓦斯浓度逐渐增加,最大可达8.20%,而上隅角瓦斯浓度明显降低,平均0.52%,最低0.41%,满足《煤矿安全规程》安全管理要求。

图9 瓦斯浓度随时间的变化曲线Fig.9 Curve of gas concentration change with time

通过在W4301综放面的试验,在目前高河矿区普遍应用双U型通风系统不能有效解决瓦斯超限的情况下,在深部高瓦斯煤层工作面进行“Y+高抽巷”联合布置,可为高河矿区甚至潞安矿区开采高瓦斯煤层提供一种新思路。

6 结 论

1) 在工作面瓦斯治理方面,Y型通风系统与走向高抽巷的联合布置,可以很好地解决工作面瓦斯涌出量大,上隅角瓦斯超限等问题;同时,Y型通风系统减少了工作面顺槽及横贯的施工,有效缓解了矿井的采掘衔接紧张,降低了工作面通风管理难度,保障了矿井的安全高效生产。

2) 利用FLAC3D数值软件模拟工作面覆岩裂隙发育高度,分析得出W1309综放面冒落带最大高度为18 m,裂隙带最大高度为60 m。并结合FLUENT数值模拟结果,在Y型通风主副进风巷的配风比为2.09∶1时,高抽巷布置于距回风顺槽平距25 m,距工作面顶板垂距为30 m的裂隙带中,对工作面上隅角及采空区瓦斯治理效果最好,且抽采效果最佳。

3) 结合W1309综放面实际情况,并根据数值模拟提供的参数指导,在W4301综放面联合布置Y型通风系统和走向高抽巷,通过现场实测数据分析,高抽巷抽采纯量平均为17.41 m3/min,占瓦斯涌出量59.7%,抽采瓦斯浓度平均为7.63%,最高8.2%;上隅角瓦斯浓度平均0.52%,现场应用效果验证了数值模拟的计算结果,研究表明:“Y+高抽巷”瓦斯防控模式能够治理高瓦斯矿井回采工作面上隅角瓦斯超限难题。