碱激发铜镍水淬冶炼渣制备充填胶凝材料研究

李文臣,郭利杰,杨 超,张 丹

(1.矿冶科技集团有限公司,北京 102628; 2.国家金属矿绿色开采国际联合研究中心,北京 102628)

冶炼渣是金属矿物在冶炼过程中产生的废渣,在我国有巨大的堆存量,造成了占地、地下水污染等环境问题[1-4]。《中国资源综合利用年度报告(2014年)》显示,截至2013年,有色行业冶炼渣产生量1.28亿t,综合利用量2 240.14万t,综合利用率仅为17.5%。大量排放的有色矿冶渣已成为我国主要的生态环境污染源之一。随着“既要金山银山,也要绿水青山”发展理念的深化落实,越来越多矿冶企业开始不断提高对矿冶固废综合处置和资源化利用工作的重视程度。

已有研究表明[5-7],冶炼渣具有一定的火山灰活性或潜在水硬性,而与水淬高炉矿渣有色冶炼渣相比,有色冶炼渣存在火山灰活性或潜在水硬性相对较低的问题,综合利用附加值低,因此相关研究与应用相对较少,出现总体利用率不高的现状。

利用冶炼渣与其他固废协同制备低成本充填胶凝材料,可以促进有色冶炼渣等矿冶固废的资源化利用,同时降低充填采矿成本,具有一定的经济效益和环境效益。孙双月等[8]开展了利用铅锌冶炼废渣制备碱激发胶凝材料的实验研究,以铅锌冶炼废渣为主要硅铝原料,以水玻璃为碱性激发剂制备碱激发胶凝材料;薛杉杉等[9]利用尾矿与铅锌冶炼废渣协同制备了新型充填胶凝材料,并研究了水化产物对复合胶凝材料力学性能的影响;而利用铜镍冶炼渣制备胶凝材料相关研究尚未见报道。

本文针对某铜镍矿冶炼厂产出的铜镍水淬冶炼渣,以碱激发的思路开展用于制备充填胶凝材料的实验室研究,探索低火山灰活性的有色冶炼渣的充填应用途径。

1 实验过程

1.1 实验材料

1.1.1 铜镍水淬冶炼渣

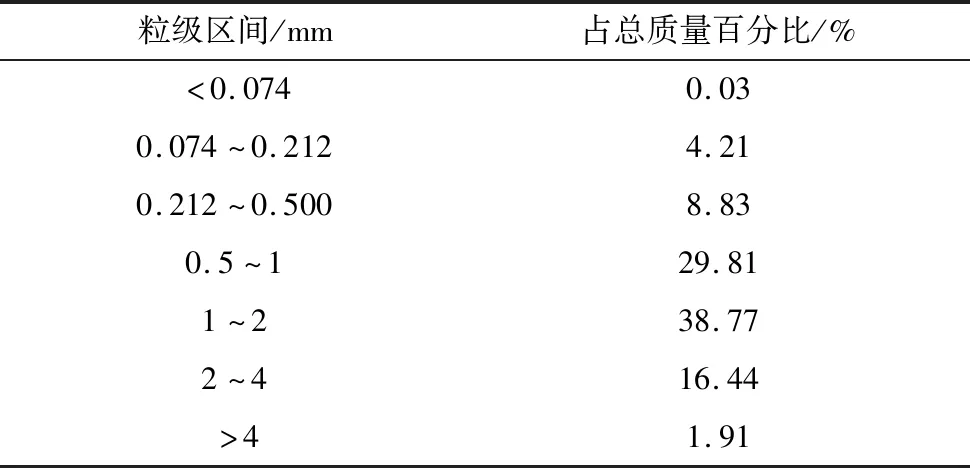

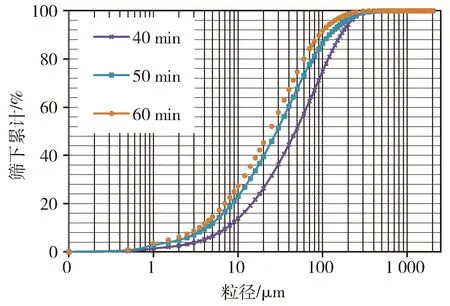

本研究中铜镍水淬冶炼渣是新疆某铜镍矿经贫化电炉冶炼排出的废渣,其化学元素分析结果见表1,粒度分布见表2。使用电烘箱对铜镍水淬冶炼渣进行烘干,然后使用球磨机进行粉磨,参考薛杉杉等[9]研究结果,将粉磨时间设置为40 min、50 min和60 min,对粉磨后的冶炼渣进行激光粒度分析,得到粒度分布如图1所示,其粒度特征结果见表3。

本实验使用水泥为新疆富蕴县屯河水泥厂生产的P.O 42.5水泥。

1.1.3 尾砂

本实验使用尾砂为该铜镍矿选矿产生的全尾砂,全尾砂元素分析结果见表4,参照《用于水泥和混凝土中的粒化高炉矿渣粉》(GB/T 18046—2008)可计算出冶炼渣的碱度系数、活性系数和质量系数分别为0.2、0.06、0.31,属于低活性的酸性渣,粒度分布如图2所示。

表1 铜镍水淬冶炼渣多元素分析结果Table 1 Element analysis results of copper nickel water quenching smelting slag

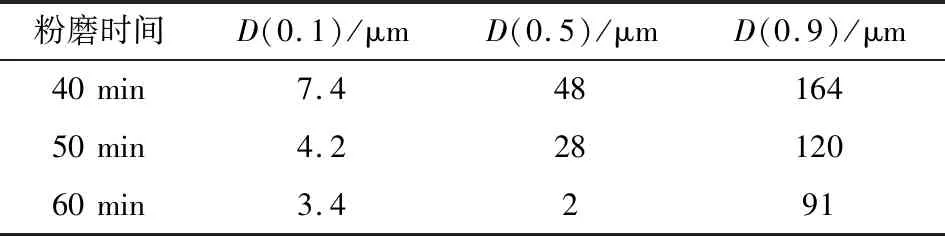

表2 铜镍水淬冶炼渣粒度分布Table 2 PSD of copper nickel water quenched smelting slag

图1 不同粉磨时间冶炼渣粒度分布Fig.1 PSD of smelting slag in different grinding time

表3 不同粉磨时间铜镍水淬冶炼渣粒度特征结果Table 3 PSD of copper nickel water quenched smelting slag with different grinding time

表4 全尾砂元素分析结果Table 4 Element analysis results of total tailings

1.1.4 拌和水

本研究使用拌合水为自来水。

1.1.5 激发剂

本研究使用的碱性激发剂主体成分为模数为1的粉末状硅酸钠。

Starfall除了让学习者的学习变得有趣,互动,鼓舞激动人心之外,还鼓励学习者们自信地表达自己的观点。每一款游戏和活动都帮助学生们反思和批判性思考。例如,每一个故事或者活动之后,学生们都要回答:“你喜欢吗?”他们可以点击“是”“不是”或者“一般般”的生动表情脸来投票。

1.2 试块制作与养护

选取冶炼渣细度、冶炼渣掺量和激发剂掺量三个因素,每个因素选取3个水平,各因素和水平信息见表5,选取四因素三水平正交表L9(34)进行正交设计,可以得到设计结果见表6,其中C10组为纯水泥对照组。

图2 尾砂粒度分布Fig.2 Particle size distribution of tailings

表5 正交设计信息表Table 5 Information of orthogonal design

表6 胶凝材料设计成分表Table 6 Composition of cementitious materials

以C1~C10为胶凝材料,参照《混凝土外加剂匀质性试验方法》(GB/T 346—2001),制作水灰比为1∶2的净浆试块,养护28 d后在无水乙醇中浸泡1 d以终止水化,然后取微观试样45 ℃低温烘干后进行SEM测试。以C1~C10为胶凝材料,以全尾砂为充填骨料,配制浓度为68%,砂灰比为4.24(此时水泥充填单耗为250 kg/m3)的充填料浆,使用搅拌机搅拌均匀后,装入尺寸为7.07 cm×7.07 cm×7.07 cm的模具中,试块编号为W1~W10,将试块置于温度为20 ℃±1 ℃、湿度为90%的环境养护,在养护7 d和28 d后进行单轴抗压强度试验。

1.3 测试方法

1.3.1 单轴抗压强度试验

使用压力机进行单轴抗压强度试验,压力机加载速率设定为0.5 kN/s,对所有试块的28 d强度进行测试。

1.3.2 SEM测试

使用MLA(mineral liberation analyser)矿物自动分析仪对试样进行微观测试与分析。

2 结果与分析

2.1 单轴抗压强度

图3是全尾砂胶结充填体试块28 d单轴抗压强度结果,从图3中结果可以观察到,9组实验组试块强度均低于对照组W10,其中实验组试块较对照组7 d强度降低34%~76%,28 d强度下降26%~60%,这说明本研究中使用的铜镍冶炼渣火山灰活性较低。

图3 全尾砂胶结充填体试块28 d单轴抗压强度Fig.3 28 days uniaxial compressive strength of full tailings cemented backfill sample

2.2 正交分析

对各组试块28 d抗压强度结果进行直观分析,可以得到各因素在不同水平的均值和极差,见表7。根据极差结果可知,在实验中,影响试块强度最显著的因素是冶炼渣掺量。

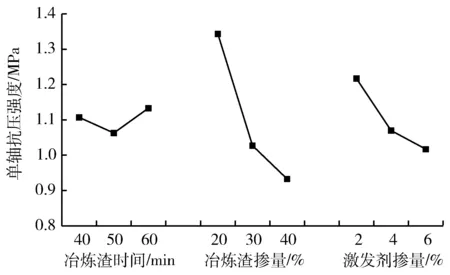

根据各因素均值可得到正交分析效应曲线图,如图4所示。由图4可知:①试块强度随冶炼渣粉磨时间的延长呈现出先下降后上升的趋势,说明冶炼渣的最佳粉磨时间为50 min;②试块强度随冶炼渣掺量升高呈显著下降趋势,说明冶炼渣的胶凝活性低,掺量越高则胶凝材料的胶凝性能越低;③试块强度随激发剂掺量升高显著下降的趋势,该趋势说明该激发剂对本研究中冶炼渣无显著激发作用。

表7 全尾砂胶结试块28 d强度直观分析Table 7 28 days strength analysis of cemented sample of full tailings

图4 全尾砂胶结试块强度正交分析效应曲线图Fig.4 Orthogonal analysis effect curve of strength of cemented samples of all tailings

2.3 微观分析

图5是各组养护历龄期为28 d的尾砂胶结试样SEM结果,通过不同放大倍数的照片可以观察到各组试样的微观形貌以及具有典型特征的矿物。通过观察W1、W2、W3和W10四个试样的SEM结果可以发现,各组试样中均出现了六方形薄片状氢氧化钙晶体(CH)、絮状的水合硅酸钙凝胶(CSH)和针状的钙矾石(Aft)矿物。其中,W3试样中的钙矾石量明显多于其他组,说明冶炼渣的掺入引起了钙矾石生成量的增加,这说明虽然该铜镍冶炼渣的活性较低,但是也与水泥发生了生成钙矾石的水化反应,其机理可解释为发生了式(2)和式(3)的反应过程。

图5 全尾砂胶结试块SEM结果Fig.5 SEM results of cemented samples of all tailings

冶炼渣的水化反应首先是矿渣中活性部分SiO2、Al2O3和Ca(OH)2发生火山灰反应,化学反应方式见式(1)和式(2)[10]。

SiO2+m1Ca(OH)2+nH2O→

m1CaO×SiO2×nH2O

(1)

Al2O3+m2Ca(OH)2+nH2O→

m2CaO×Al2O3×nH2O

(2)

在含有硫酸盐的体系中,铝酸钙可以进一步生成钙矾石,见式(3)。

3CaO×Al2O3×6H2O+3CaSO4+26H2O→

3CaO×Al2O3×3CaSO4×32H2O

(3)

2.4 冶炼渣细度对其反应程度的影响

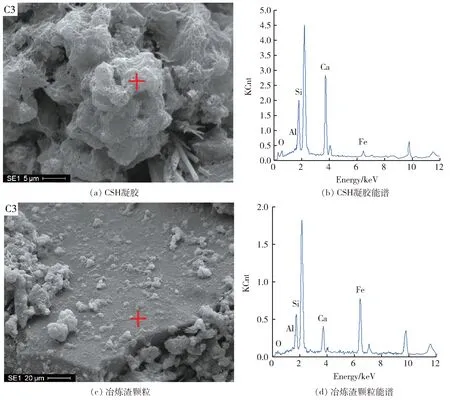

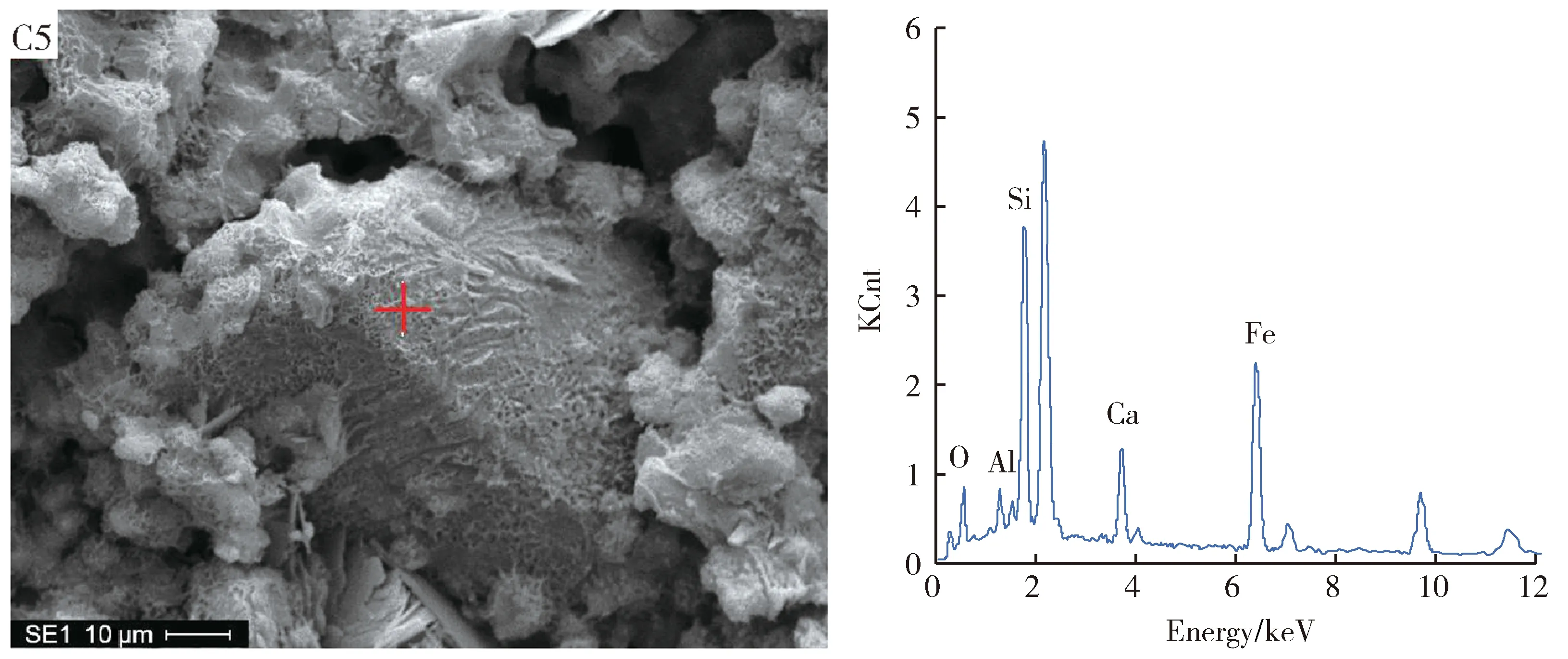

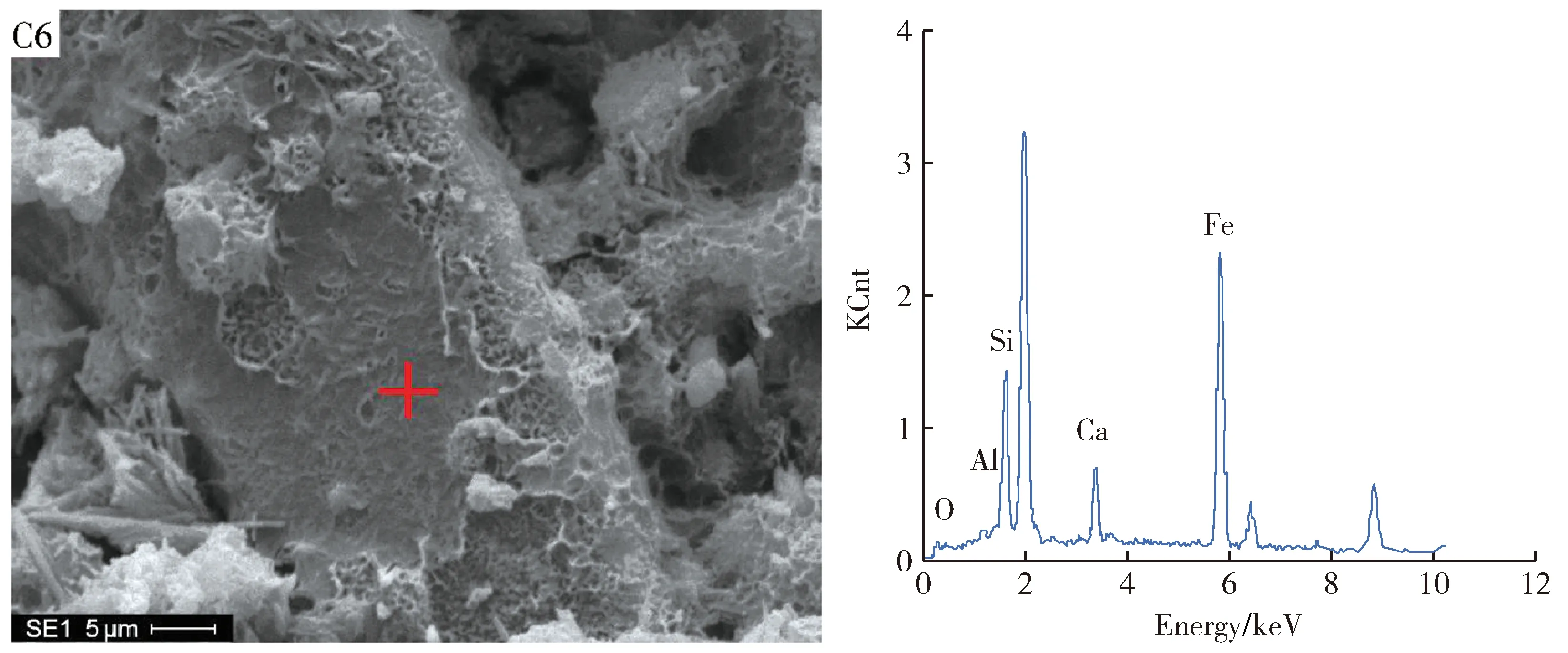

图6中显示了净浆试块C3的微观形貌,分析能谱结果可知,图6(a)中选取的矿物主要为CSH凝胶,而通过图6(d)中谱结果中铁元素显著可以证明图6(c)中标记的颗粒为冶炼渣。图7和图8显示了净浆试块C5和试块C6的微观形貌,根据能谱结果同样可以确认图中标记点为冶炼渣颗粒。

图6 试块C3中CSH凝胶与冶炼渣颗粒影像Fig.6 Image of CSH gel and slag particles in C3

图7 试块C5中冶炼渣颗粒影像Fig.7 Image of slag particles in C5

图8 试块C6净浆试块中冶炼渣颗粒溶蚀现象Fig.8 Corrosion phenomenon of smelting slag particles in clean slurry sample

对比试块C3、试块C5和试块C6三组试块SEM结果可以发现,试块C3中的冶炼渣颗粒表面发生了微弱溶蚀现象,而试块C5和试块C6中的冶炼渣颗粒表面溶蚀现象则相对试块C3更为明显。这个现象说明,冶炼渣的细度对其参与水化反应的程度有非常密切的关系。一般而言,冶炼渣越细,越容易参与反应,即表现为冶炼渣表面的溶蚀现象更为明显。该现象再次说明,本研究中使用的铜镍冶炼渣,虽然火山灰活性较低,但是在一定的粉磨条件下,仍可与P.O42.5水泥发生反应,引起钙矾石生成量的增多。

3 结 论

1) 该铜镍矿冶炼厂产出的铜镍水淬冶炼渣火山灰活性较低,质量系数仅为0.31,随着粉磨铜镍水淬冶炼渣在水泥中掺量的升高,充填体试块强度逐渐降低。

2) 实验室配制的碱激发剂对该铜镍水淬冶炼渣激发作用不明显。

3) 利用碱激发铜镍水淬冶炼渣制备充填胶凝材料时,冶炼渣的最佳粉磨时间为50 min,D(0.5)为28 μm。

4) 在普通硅酸盐水泥为主要胶凝材料的碱性充填料浆中,冶炼渣的掺入引起了钙矾石生成量的增加,随着粉磨冶炼渣粒径的减小,冶炼渣颗粒表面的溶蚀现象越来越明显。