精炼渣机械力粉磨特性研究

张艳佳, 汤畅, 刘生玉, 栗褒

1.太原理工大学 矿业工程学院,山西 太原 030024;2.金泰成环境资源股份有限公司,河北 邢台 054103

2019年,我国约生产10亿t左右的粗钢,精炼渣排出量按粗钢产量的2%~5%计算,年产精炼渣约2 000~5 000万t[1-4]。随着市场对高质钢需求的提高,精炼比例逐年提高,精炼渣排放量持续增加。目前,我国对精炼渣的利用率仅占精炼渣总量的55%[1]。多数精炼渣以堆存处理为主,造成土地资源浪费和环境污染。

目前,对精炼渣的研究主要集中在冶金回用脱硫等方面,处理规模较小,精炼渣利用率有限[4]。作为炼铁过程中的副产物,精炼渣的理化性质决定了其经一定方式激活后,可制备胶凝材料应用于建材领域[1,5-8]。物理激活、化学激活、复合激活是冶金渣常用的三种激活手段,其中物理激活是固体物质在机械力作用下,颗粒细度、比表面积、晶格状态、表面结构等发生一系列变化,使颗粒表面性质得到改善,晶体内能增加,从而提高反应活性[9]。目前,针对矿渣、钢渣等冶金渣的机械力活化研究较多[10-13],而对精炼渣的机械力活化研究鲜为少见。因此,系统地研究精炼渣机械力粉磨特性,对其在建材领域的资源化利用具有重要意义。

本文以邯钢精炼渣为主要研究对象,基于机械力化学活化方法和理论,研究机械力粉磨对精炼渣粉粒度、活性指数及凝结时间的影响变化规律,为开发高性能、高附加值的精炼渣基胶凝材料提供理论支撑。

1 试验

1.1 原材料

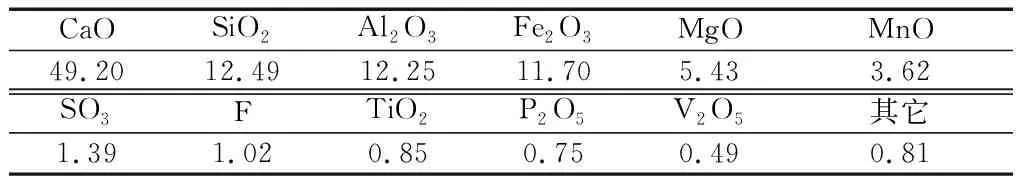

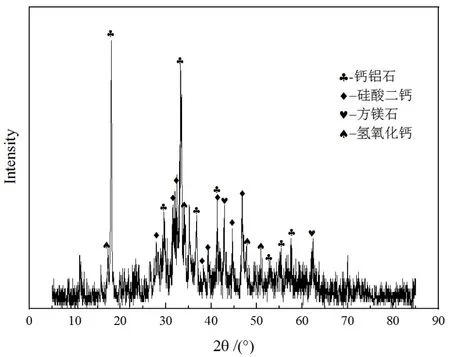

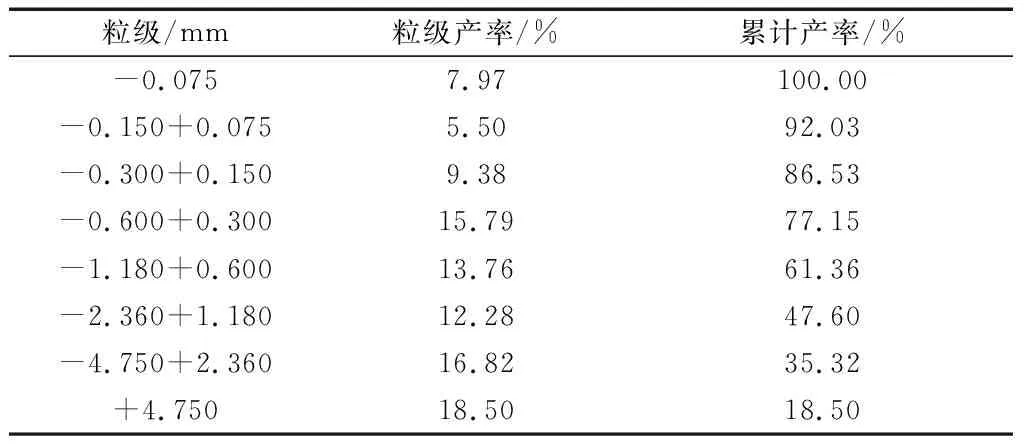

本文所用精炼渣来自邯钢集团,是钢包炉在精炼过程产生的废渣。精炼渣粉化学成分结果见表1,精炼渣中主要化学成分是CaO、SiO2、Al2O3、Fe2O3,此外还含有MgO、MnO、SO3、F等成分。精炼渣主要矿物相见图1,主要矿物相是钙铝石,同时还含有硅酸二钙、方镁石、氢氧化钙等矿物相。精炼渣筛分结果见表2,该精炼渣-2.36 mm颗粒含量64.68%。

表1 精炼渣的化学成分Table 1 Chemical compositions of refining slag

图1 精炼渣XRD谱图Fig. 1 XRD patterns of refining slag

表2 精炼渣筛分结果Table 2 Screening results of refining slag

本文中水泥为邯郸新峰水泥厂生产的P·O 42.5普通硅酸盐水泥,符合GB 8076—2008。标准砂为厦门艾思欧标准砂有限公司生产的“中国ISO标准砂”,符合GB /T 17671—1999。

1.2 试验方法

将精炼渣样品置于70 ℃烘箱中24 h,烘干至恒重,用SMΦ500×500球磨机将精炼渣分别粉磨20、30、40、60、80、100 min;用BT-9300ST激光粒度分析仪检测精炼渣粒度分布;比表面积测试依据GB/T 8074—2008执行,使用仪器为CZB-9型全自动比表面积测定仪;利用MiniFlex600型X射线衍射仪分析精炼渣的物相组成;利用XRF-1800扫描型型X射线荧光光谱仪分析精炼渣的化学组成;参照标准GB/T 17671—1999“水泥胶砂强度检验方法( ISO 法) ”及GB/T 33813—2017“用于水泥和混凝土中的精炼渣粉”,按照表3的配比制备砂浆,装入40 mm×40 mm×160 mm试模中成型试块,养护至规定龄期检测抗压强度,并按式(1)计算精炼渣活性指数:

表3 砂浆试块配合比Table 3 Mix proportion of mortar test block

A=R/R0×100%

(1)

式中,A代表活性指数,R代表精炼渣强度,R0代表基准水泥强度;参照GB/T 1346—2011“水泥标准稠度用水量、凝结时间、安定性检验方法”,精炼渣粉取代水泥30%制备净浆,检测净浆标准稠度用水量、凝结时间。

2 结果与讨论

2.1 不同粉磨时间对精炼渣比表面积的影响

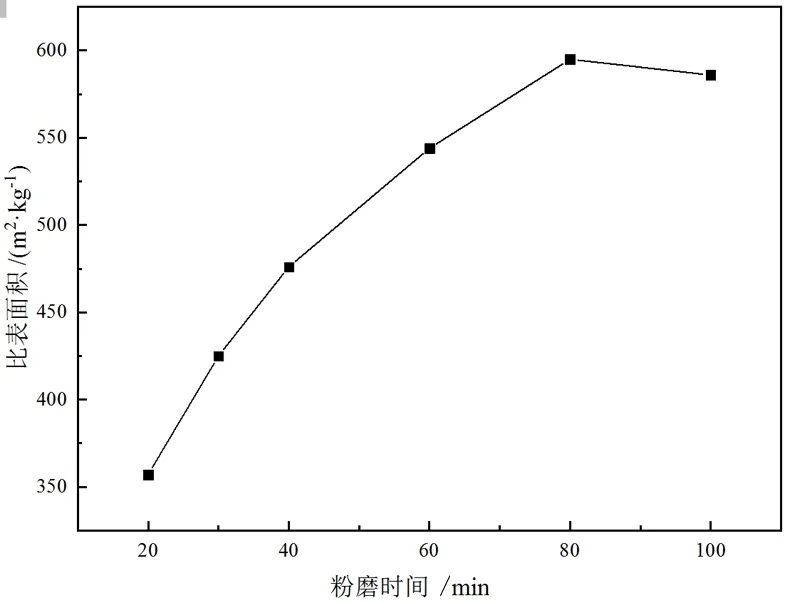

用比表面积测定仪检测不同机械力粉磨时间精炼渣粉比表面积,结果见图2。

图2 不同粉磨时间精炼渣粉比表面积Fig. 2 Specific surface area of refining slag powder at different grinding times

由图2可知,精炼渣比表面积随着粉磨时间的增加而增加,其中,在20~60 min时间内,比表面积由357 m2/kg增长到544 m2/kg,增长幅度为52.4%,这是由于精炼渣在机械力作用下,颗粒尺寸逐渐减小,比表面积增加。粉磨时间增加至80 min时,比表面积达到极大值,为595 m2/kg,增长幅度为9.4%,这是由于随着机械力粉磨的进行,精炼渣由颗粒尺寸减小逐渐转换为颗粒表面弱化学键断裂,导致比表面积增长幅度减小[14]。粉磨为100 min时,比表面积提高至586 m2/kg,这是由于细颗粒含量增多,表面能显著增加,颗粒之间发生了团聚现象,导致比表面积降低[15]。由结果可知,当粉磨时间超过60 min后,精炼渣比表面积增长幅度放缓,这会导致精炼渣的粉磨能耗增加。

2.2 不同粉磨时间对精炼渣粒度分布的影响

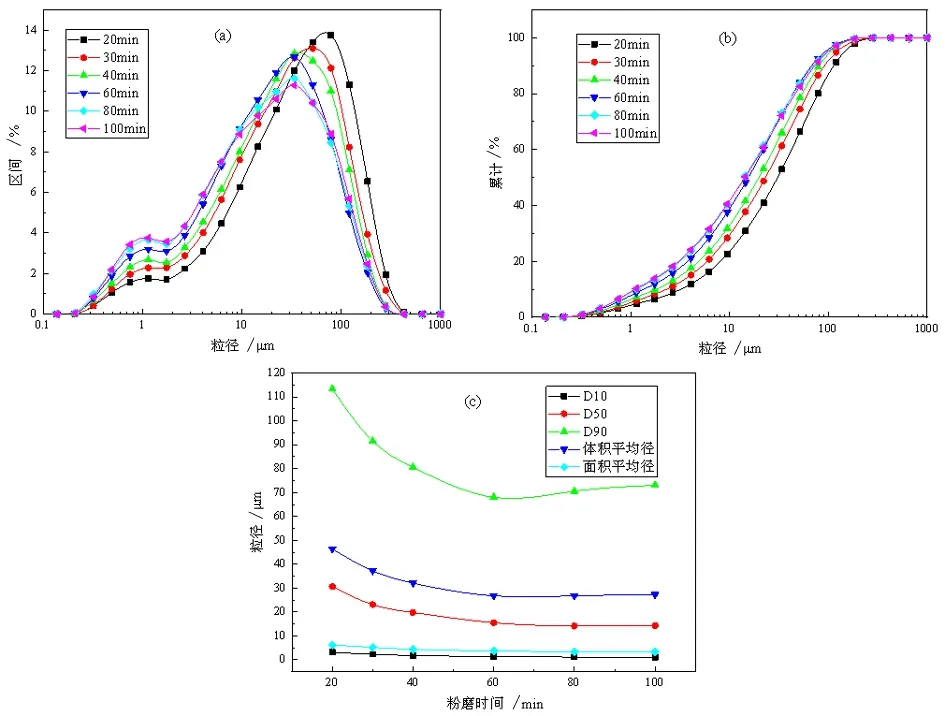

精炼渣在机械力粉磨作用下,颗粒粒径逐渐减小,粒度分布范围变窄。不同机械力粉磨时间精炼渣粉粒度分布、粒度累计分布、特征粒径变化见图3。

由图3(a)和图3(b)可知,精炼渣在机械力粉磨作用下,大于30 μm的颗粒含量逐渐减少,0~10 μm颗粒含量逐渐增多,尤其是0~3 μm的超细颗粒含量,由粉磨20 min时的8.75%增加到粉磨100 min时的18.21%。随着机械力粉磨时间的延长,粒径累计分布曲线逐渐向左偏移,曲线变的陡峭,偏移幅度在20~60 min时较大,在60~100 min偏移幅度较小,说明随着机械力粉磨时间的延长,球磨机对精炼渣的粉磨效率逐渐下降,这与精炼渣比表面积试验结果一致。

由图3(c)可知,机械力粉磨时间在20~60 min时,精炼渣各特征粒径随机械力作用时间的增加呈减小的趋势。当粉磨时间在60~100 min时,精炼渣各特征粒径值基本趋于稳定。在80~100 min时,D50值和D90值出现上升,这是由于物料中的超细颗粒在粉磨过程中出现了团聚现象。在粉磨初期,机械力作用于精炼渣,使精炼渣几何外形发生改变,颗粒粒径迅速减小,粒径的减小主要为几何尺寸上的减小[15]。当粉磨时间超过60 min时,颗粒粒径的减小逐渐由几何尺寸上的减小转换为颗粒表面弱化学键的断裂,所需机械能显著增加,同时,微细颗粒表面自由能增加,使颗粒之间发生团聚,粉磨效率下降,物料粉磨进入了破碎、细化、团聚、粗化的动态平衡状态[14,15]。综合精炼渣随粉磨时间的比表面积、粒度分布和特征粒径结果可知,精炼渣的最优粉磨时间为80 min,超长的粉磨时间对颗粒粒度和粉磨能耗不利。

图3 不同粉磨时间对精炼渣粒度的影响Fig. 3 Effect of different grinding time on particle size of refining slag

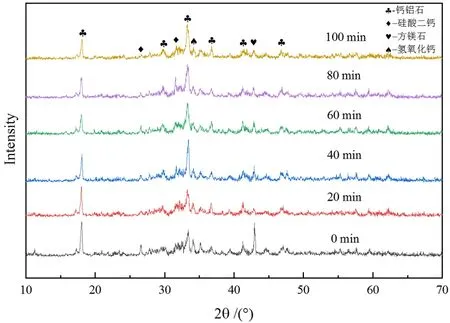

2.3 不同粉磨时间精炼渣的物相分析

不同机械力粉磨精炼渣样品物相分析结果如图4所示。由图4可以看出,组成精炼渣的矿物主要为钙铝石、硅酸二钙、方镁石和氢氧化钙。在不同时间机械力粉磨作用下,组成精炼渣的基本物相没有发生改变,各种物相的衍射峰强度随着机械力粉磨时间的增加逐渐下降,峰形逐渐宽化。表明精炼渣所含物相的晶体结构,在机械力作用下出现破坏、畸变,晶体结构由有序转变为无序,表面缺陷增多,宏观表现为峰强减弱[16-18]。

图4 不同粉磨时间精炼渣XRD谱图Fig. 4 XRD patterns of refining slag with different grinding time

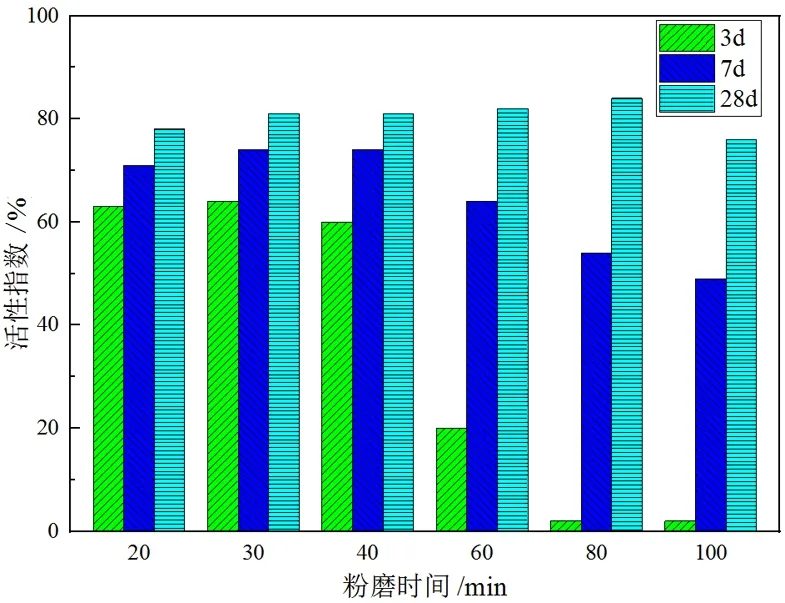

2.4 不同粉磨时间对炼渣粉活性影响

图5为不同粉磨时间精炼渣粉的活性指数柱状图,可以看出,经过机械力粉磨作用后的精炼渣粉,活性指数相差较大。机械力粉磨时间20~40 min时,精炼渣粉各龄期活性指数相差不大。当机械力粉磨时间超过60 min时,精炼渣粉3 d、7 d龄期活性指数急剧下降。机械力粉磨80 min的精炼渣样品活性指数在28 d龄期呈现较大增长,达到最大值84%。机械力粉磨时间延长,粒度减小,对精炼渣3 d、7 d活性指标不利,对28 d活性指标增长有利。由于机械力粉磨时间越长,精炼渣粒度越细,水化速率越快,其与硅酸盐水泥混合制备砂浆时,会发生介稳态水化产物向稳态水化产物转变的过程,这一过程伴随着水化产物体积收缩,增加硬化砂浆孔隙率,致使早期活性指数随着粒度减小而显著下降[4,19]。随着砂浆养护时间的延长,机械力粉磨时间长的精炼渣粉,颗粒表面无序性和缺陷增多,表面活性成分增加,可以生成更多的水化产物,填充在水泥石内部的空隙中,使结构更加密实,后期活性指数得到提高[15,20-22]。当机械力粉磨时间超过80 min,由于精炼渣粉发生团聚,精炼渣28 d活性指数开始下降。因此,精炼渣制备胶凝材料时,其粉磨时间不宜超过80 min。

图5 不同粉磨时间精炼渣活性指数Fig. 5 Activity index of refining slag at different grinding time

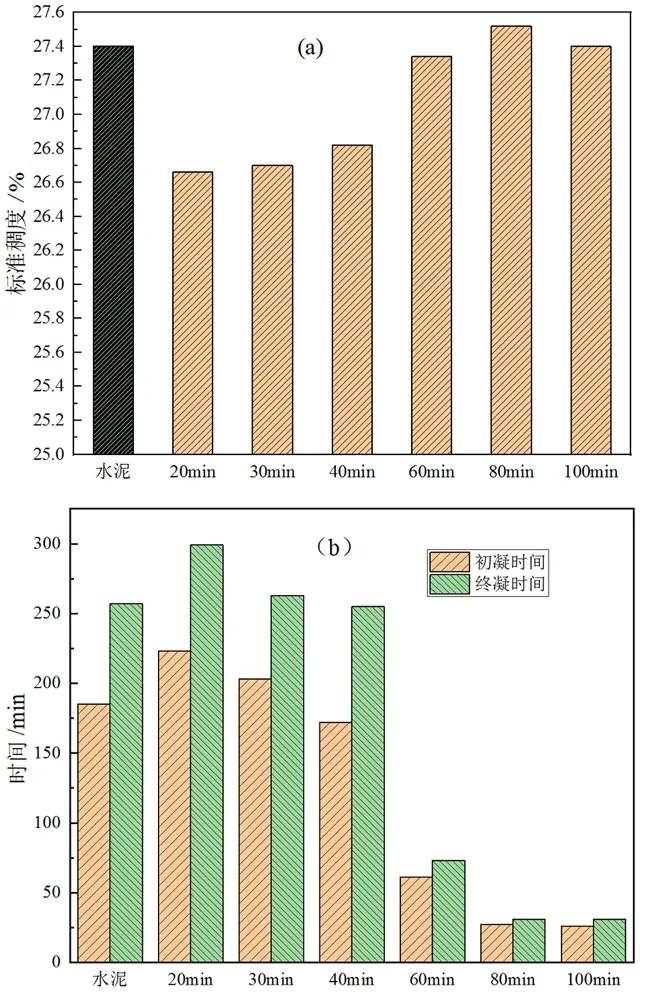

2.5 不同粉磨时间精炼渣粉对标准稠度、凝结时间的影响

粉磨时间对精炼渣-水泥浆体的标准稠度用水量具有明显影响,结果见图6(a)。标准稠度值随着粉磨时间的延长先减小后变大,当粉磨时间不超过80 min时,其值小于水泥标准稠度值(27.4%),最小为粉磨20 min时的26.7%。这是由于经过粉磨后的精炼渣粉,颗粒粒径、形状得到改善,减小颗粒间的流动阻力。同时精炼渣粉粒径比水泥颗粒小,可以填充在水泥颗粒间隙,置换出水泥颗粒间隙的自由水,减少浆体标准稠度用水量。随着机械力粉磨时间的增加,精炼渣粉细颗粒逐渐增多,精炼渣粉比表面积显著增大,这些新增的比表面积需要更多的水分来润湿,导致浆体的标准稠度值随机械力粉磨时间增加逐渐上升,标准稠度值在粉磨80 min时达到最大27.5%。

图6 不同粉磨时间精炼渣标准稠度和凝结时间Fig. 6 Standard consistency and setting time of refining slag with different grinding time

由图6(b)可以看出,不同机械力粉磨作用后的精炼渣粉,对浆体的凝结时间影响显著,随着精炼渣粉粒度的减小,浆体凝结时间逐渐缩短,终凝时间可由最长的299 min缩短至31 min。粉磨时间20 min、30 min精炼渣粉浆体凝结时间,比水泥凝结时间略微延长;粉磨40 min精炼渣粉浆体凝结时间与水泥基本一致;粉磨时间超过60 min,浆体的凝结时间显著缩短。这可能是由于粒度越细的精炼渣,水化性能越高,水化放热速率快,短时间内生成水化产物越多,而水化产物能够阻止粒子相对移动,大大缩短浆体凝结时间[4]。

3 结论

(1)精炼渣主要矿物相为钙铝石、硅酸二钙、方镁石、氢氧化钙等,机械粉磨不会改变其物相组成,但是随粉磨时间的延长会破坏其矿物的晶体结构。机械力粉磨能够提高精炼渣比表面积,减小其颗粒粒径,其最佳粉磨时间为80 min,此时精炼渣粉比表面积达到最大595 m2/kg,超长时间粉磨对粒度和粉磨能耗不利。

(2)机械力粉磨对精炼渣粉活性指数影响显著,粉磨时间80 min时,精炼渣具有最优的28 d活性指数,可达84%。当粉磨100 min时,由于团聚现象,造成精炼渣活性降低。精炼渣粉标准稠度值随机械力粉磨时间延长呈增长趋势,净浆凝结时间随机械力粉磨时间的延长逐渐缩短。粉磨80 min时,精炼渣粉净浆标准稠度值最大27.5%,终凝时间最短31 min。