壳聚糖絮凝-厌氧-好氧-深度处理红薯淀粉废水

冯 可,匡 武,2*,王翔宇,2,杨文韬,2

(1.合肥工业大学 资源与环境工程学院,安徽 合肥 230009;2.安徽省环境科学研究院 安徽省污水处理技术研究重点实验室,安徽 合肥 230022)

红薯在我国种植广泛,它的主要用途之一为生产红薯淀粉,而加工过程中产生的高浓度有机淀粉废水已经成为农业和农村面源污染的主要来源之一.安徽某地红薯淀粉加工大多是家庭作坊式,生产方式粗放、落后,淀粉生产耗水量大,每吨鲜薯耗水量达10 t以上,由此产生的红薯淀粉废水,具有水质水量波动大、地区性、区域性强和瞬时性的特点.因此探寻一种占地面积小、处理高效、抗负荷能力强、自动化程度高的红薯淀粉废水的处理技术十分关键.

阜阳市颍上县某红薯淀粉加工厂针对农村生产的红薯淀粉生产废水,确定壳聚糖絮凝-IC反应器-A/O池-生态塘联合生化处理工艺处理红薯淀粉废水,寻找一种新型的壳聚糖絮凝剂,该壳聚糖絮凝效果卓越且无毒环保,解决了传统无机絮凝剂如聚合氯化铝(polyaluminium chloride,简称PAC)、聚丙烯酰胺(polyacrylamide,简称PAM)处理效果不佳和其在食品加工行业限制使用的弊病,并且在IC反应器上增设外循环系统,进一步提高IC处理效率.该方法结合了生化方法和生态方法,综合了IC反应器、A/O和生态塘对于有机物和N、P的去除,使得出水污染物的去除率得以进一步提高,该工艺抗冲击负荷能力强,出水主要指标能够达到《城镇污水处理厂污染物排放标准》GB18918-2002 一级A标准[1].其工艺选择和运行经验可供相似地区农副产品加工行业污水处理借鉴.

1 项目概况

1.1 废水来源及其水质、水量

1.1.1 废水来源及其特点

工艺所处理的废水来源于安徽省阜阳市颍上县耿棚镇以及周边地区淀粉加工厂所产生的废水.此废水具有:①有机含量高,可生化性好; ②酸沉法制作淀粉而产生的红薯淀粉废水,酸度大,pH最低可达4.3,而且普遍接近此值.

1.1.2 水质、水量

该淀粉加工厂污水站的实际运行规模约为240 m3·d-1,进水COD浓度达到7 000~14 000 mg·L-1,氨氮20~30 mg·L-1,总氮90~130 mg·L-1,总磷70~120 mg·L-1,pH为4.3~6.0,温度为3~28 ℃.

1.2 工艺流程图

工艺流程及相关构筑物尺寸见图1所示.

1.3 试验及工艺

1.3.1 絮凝预处理中试试验

通过小试实验发现壳聚糖的絮凝特性比聚合氯化铝(polyaluminium chloride,简称PAC)、聚丙烯酰胺(polyacrylamide,简称PAM)等传统絮凝剂要好,同时发现壳聚糖絮凝沉淀物拥有高组分蛋白(每100 g沉淀物中其含量高达40.8 g),赖氨酸等必需氨基酸含量高达52%.相比于PAC等传统絮凝剂沉淀物有害的特性,壳聚糖絮凝沉淀物拥有资源化利用的可能性.因此进行壳聚糖的中试试验研究具有重大的意义.确定絮凝预处理工艺之后,在该淀粉厂建设了预处理设备进行壳聚糖絮凝的中试试验,预处理设备包括两级絮凝池、斜管沉淀池,并由壳聚糖絮凝红薯淀粉废水小试实验得到的最佳絮凝条件对预处理设备进行最优化参数设计:如图1中的絮凝预处理工段,加药桶1,3配置了7% NaOH溶液,加药桶2配置了0.6%壳聚糖溶液,废水流量为10 m3·d-1,0.6%壳聚糖溶液投加量为8‰,利用7% NaOH溶液调节淀粉废水为碱性( pH=9~10),一级絮凝池搅拌机转速为120 r·min-1,二级絮凝池转速为40 r·min-1.在此条件下运行60 d,分析壳聚糖对COD、氨氮、总磷、总氮的去除效果.

图1 工艺流程图

1.3.2 絮凝-厌氧-好氧-深度处理红薯淀粉废水

1.3.2.1 工艺选择

针对此类淀粉废水,国内外多采用厌氧反应器与好氧技术联用的方法,厌氧保留了COD的去除能力,好氧的设置使工艺兼备一定的脱氮除磷效果.笔者在原有的处理工艺基础上,前置增设了以壳聚糖为絮凝剂的混凝沉淀预处理,以达到减轻负荷、初步净化水质的效果.

针对农村红薯淀粉废水季节性排放、水质不稳定等特征,二级处理建设了改良IC反应器-A/O池,改良IC反应器可节约占地25%、节省投资约35%,它是在原有IC反应器的基础上增设了外循环系统并降低沉降区域的表面负荷,提高了COD去除率、沼气产生量,并且处理pH为酸性的高浓度有机淀粉废水,可以大大减少反应过程中挥发性脂肪酸的积累,维持厌氧反应中的碱性环境.以改良IC反应器与A/O池作为该工艺厌氧-好氧二级处理,对农村红薯淀粉废水具有重大意义,其工艺选择也可供相似地区淀粉行业废水处理借鉴.

深度处理辅以生态塘,沿水流方向设置兼性塘+曝气塘两级生态塘,在二级处理能够达到良好的效果下,生态塘可以利用太阳能为能源,使污水中的污染物质通过植物、动物、微生物等多级生物链进行降解,目前在污水和微污染水质净化领域得到广泛应用[11].

1.3.2.2 运行参数

絮凝预处理参数与絮凝中试试验参数一致,并且根据实际情况和工程经验对IC反应器、A/O池、生态塘进行最优化参数设计并在此参数下对工艺中的各段进行调试:①设置IC反应器的水力停留时间(HRT)为10 h,其有效容积为100 m3,有机负荷CODCr为22.0 kg·(m3·d)-1;IC反应器进水池有供热蒸汽管,调节IC进水温度在30~35 ℃;絮凝出水pH=7~8,满足IC进水要求.②A/O池水力停留时间(HRT)为30 h,其有效容积为100 m3,缺氧段:好氧段的水力停留时间之比取1∶3.3,内回流比取200%,采用鼓风机曝气和潜水推进器,鼓风机两台(一用一备),流量为8.69 m3·min-1,风压为49.0 kPa,功率为11.0 kW,潜水推进器两台,功率为0.925 kW.③生态塘pH在7.0~8.0范围内,利用加热棒保持温度在20~25 ℃,兼性塘和曝气塘的水力停留时间均为32 h,曝气塘曝气时间为4 h,控制兼性塘中上部溶解氧为0.9~1.8 mg·L-1,曝气塘溶解氧为1.5~4.0 mg·L-1之间,C/N比值为10~13,水力坡度取1%,兼性塘种植N、P吸收率好的植物如芦苇、水葱、香蒲等.

2 结果与分析

2.1 絮凝预处理试运行

确定了预处理段的运行参数之后,在此运行参数基础下(壳聚糖投加量8‰,pH调节到9,一级絮凝池搅拌机转速为120 r·min-1,二级絮凝池转速为40 r·min-1),经20 d的调试波动期后,预处理装置稳定运行40 d,稳定运行期内对进出水水质连续监控,进出水水质如图2所示.

图2 预处理段进出水的COD(a)、氨氮(b)、总磷(c)、总氮(d)的值及它们的去除率

由图2可以看出,絮凝预处理对红薯淀粉废水COD、氨氮、总磷、总氮都保持有稳定的去除率,平均去除率分别为14.9%,20.7%,58.5%,26.6%,试运行结果良好,表明使用壳聚糖作为絮凝剂可以适用于处理农村生产红薯淀粉废水.后续工艺调试以及正式运行,预处理段都在此参数下进行.

2.2 组合工艺的污染物去除贡献率分析

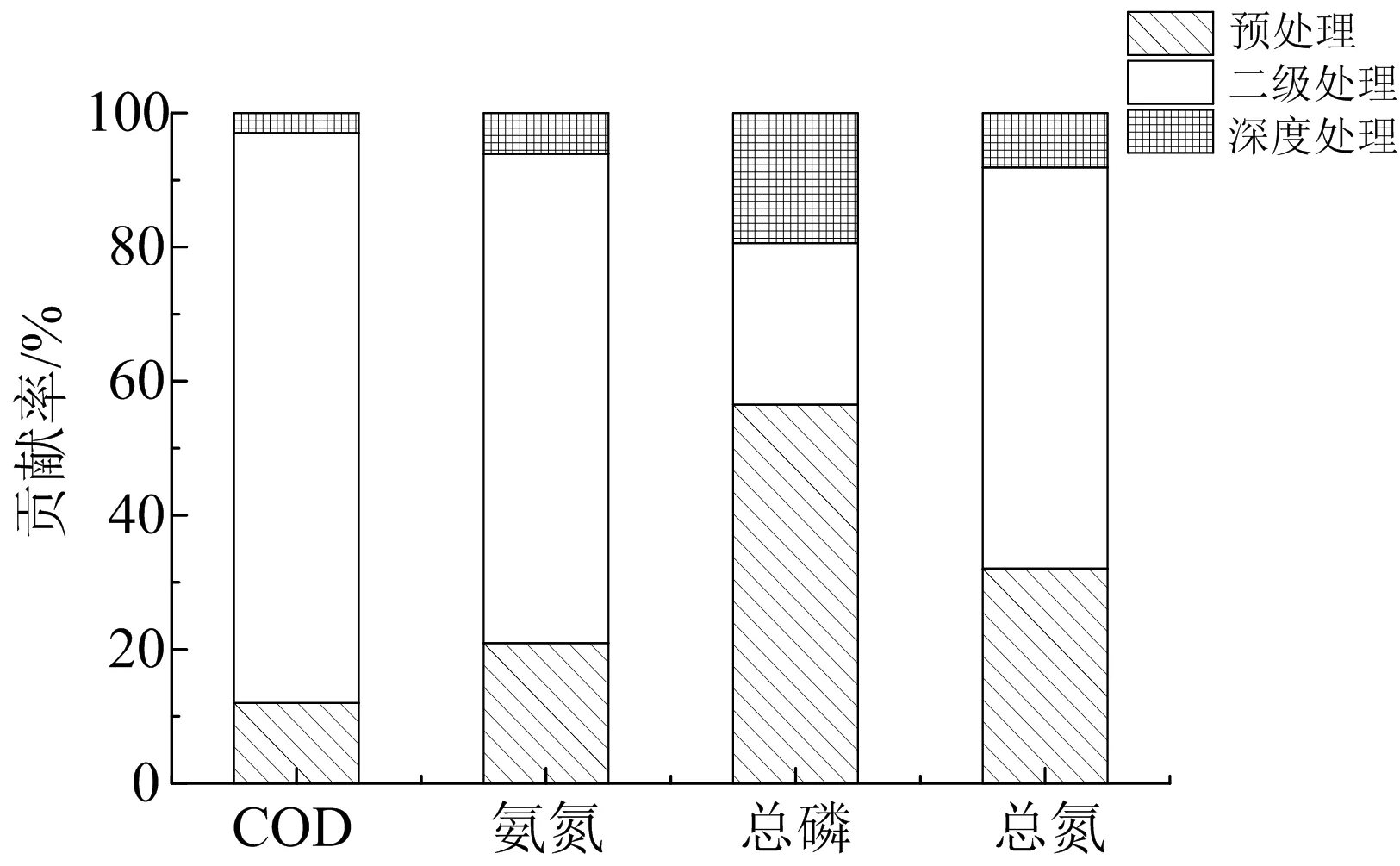

工艺调试稳定运行后各处理单元对污染物去除的贡献率,如图3所示.

图3 组合工艺各处理对污染物去除的贡献率

由图3可以看出,预处理工段壳聚糖絮凝剂对各污染物的去除都表现出了良好的去除效果.预处理COD去除贡献率为12.0%,有效减小了IC反应器的运行负荷.壳聚糖链上丰富的活性位点,包括氨基和羟基,作为配位和反应位点,通过氢键、静电吸引,离子交换和范德华力可与阴离子污染物形成强烈的相互作用,对去除磷酸盐和硝酸盐都有一定的效果[12-13].总磷、总氮、氨氮的去除贡献率分别为56.5%,32.0%,20.9%.

二级处理去除COD、氨氮、总磷、总氮均表现出显著的去除效果,分别占组合工艺去除量的85.0%,73.0%,24.1%,59.8%.虽然对总磷的贡献率较低,但预处理和二级处理使得废水能够以适宜的污染物浓度在生态塘中进一步被深度处理,生态塘良好的脱氮除磷能力,使出水总氮和总磷达标排放,并且经过深度处理后,出水COD、氨氮指标均达到《城镇污水处理厂污染物排放标准》GB18918-2002一级A标准.

2.3 组合工艺对COD的去除

组合工艺的调试运行长达240 d,各处理单元出水水质的COD值监测如图4所示.

图4 组合工艺各级出水COD值

由图4可见,组合工艺出水COD值在135 d内降低速率较快,降低趋势与IC反应器出水COD值基本一致,IC反应器内的厌氧环境是去除COD的最主要场所,由于不断进行的调试进程,加上外部水力循环增强了传质效果,从而为厌氧微生物创造了有利的环境,微生物不断适应.组合工艺对COD去除效果在第135 d后开始趋于稳定,IC对COD去除率最高达95.4%,组合工艺对COD去除率达到98.8%,出水COD平均浓度为10 mg·L-1.

2.4 组合工艺对氨氮的去除

调试运行过程中出水氨氮指标的数值变化如图5所示.

图5 组合工艺各级出水氨氮值

由图5可以看出, A/O出水对氨氮的去除效果在120 d内逐渐增大,因为A/O池开始调试时曝气时间较短,加上废水的高有机负荷,异养细菌比硝化细菌更容易竞争氧气,氧气主要用于降解有机物,而氨被轻微氧化[14],随着进水量增加,可能增加了A/O的有机负荷,但IC的COD去除效果越来越好,同样也降低了A/O的有机负荷,并且随着进水量增大,曝气时间有所加长,硝化反应属于好氧型细菌,相对于厌氧或缺氧条件,曝气更有利于硝化细菌生长繁殖,故曝气条件下对氨氮的去除效果较好[15].120 d之后趋于稳定,组合工艺最终出水氨氮平均浓度为1 mg·L-1,综合去除率可达到96.4%;IC+A/O池对氨氮的去除率可达88.1% .

2.5 组合工艺对总磷的去除

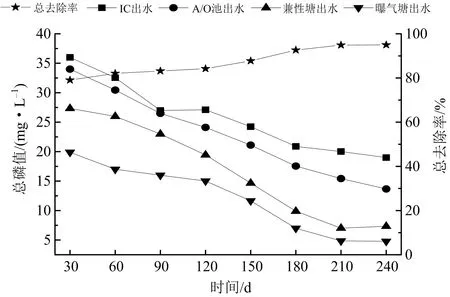

调试运行过程中出水总磷指标的数值变化如图6所示.

图6 组合工艺各级出水总磷值

由图6可以看出:各处理工艺对总磷的去除率都在上升且较均衡,絮凝预处理能去除58.5%的总磷,是总磷去除的主要过程;A/O池内的缺氧好氧环境有利于聚磷菌的繁殖,聚磷菌在缺氧条件下释磷,在好氧条件下大量吸磷,从而达到除磷的效果[16];生态塘利用生物作用,包括代谢、吸附、絮凝、离子交换[17].组合工艺出水总磷浓度约为5 mg·L-1,达到了94.4%的去除率.

2.6 组合工艺对总氮的去除

各处理单元出水总氮的变化如图7所示.

图7 组合工艺各级出水总氮值

由图7可以看出:总氮下降曲线比总磷更为平缓,其在A/O池中的去除效果最好,主要原因为NH4+-N在好氧区发生硝化反应生成NO3-N和NO2-N,NO3-N在缺氧区被反硝化为N2达到脱氮的效果;大多数反硝化细菌是异养的[18],淀粉废水能保证反硝化所需的碳源,曝气时间的逐渐增加提高了硝化反应效率,经过A/O池的废水再在兼性塘和曝气塘中进一步脱氮,废水在生态塘中的脱氮作用主要有氨挥发、植物吸收和反硝化[19].由兼性塘的植物吸收,并且在缺氧条件下进行反硝化,最终出水的总氮浓度为7 mg·L-1,整套工艺对总氮的去除率达到93.9%.

3 经济效益分析

污水处理站总投入成本为233.39万元,主要设备总装机功率为45.2 kW,平均日耗电量为508.8 kW·h-1,工程建成后电费为254.4元·d-1,吨水处理电费为0.424元·t-1.

IC反应器沼气利用技术纯熟,废水在混合区与厌氧污泥混合,在生物化学作用下产生大量沼气,当气体达到一定压力,通过内上升管将下面的液相通过气举作用提升到气水分离器,然后进入后续沼气利用系统[20].IC沼气预计产量为1 130 m3·d-1,折合标煤为0.81 t·d-1,标煤价格为600元·t-1,因此沼气日收益可达486元,吨水收益可达0.81元·t-1,沼气回收可用于农村地区的供暖、维持IC进水池的温度(30~35 ℃),降低运行成本,适合经济薄弱的农村地区.

4 结束语

(1) 组合工艺对COD、氨氮、总磷、总氮的综合去除率为98.8%,96.4%,94.4%,93.9%,COD、氨氮、总氮指标达到《城镇污水处理厂污染物排放标准》GB18918-2002 一级A标准,出水总磷达到《城镇污水处理厂污染物排放标准》GB18918-2002三级标准,优于《淀粉工业水污染排放标准》GB25461-2010[21].

(2) 找到了新型絮凝剂壳聚糖处理红薯淀粉废水,达到了理想的处理效果,减小了后续构筑物的运行负荷,证明了其在工程应用方面的可行性,并且其无毒的特性为其絮凝沉淀物的后续处理提供便利.

(3) 改良IC反应器相比于传统IC反应器节约了占地、投资,并且有良好的COD去除效果.

(4) 该工程厌氧反应产生的沼气由气水分离器进入沼气水封器,然后进入后续沼气利用系统,并且沼气净化的技术已经完全成熟,可实现对沼气的充分利用,产生可观的经济效益.