复合地层导洞内成桩工艺研究

魏晨亮

(中铁隧道股份有限公司,河南 郑州 450000)

近年来拱盖法广泛应用地下车站建设,通常做法是设置导洞,在洞内[2]施做边桩和中桩,形成稳定的受力体系后进行车站结构施工,由于洞内成桩施工机械受到限制,加上洞内场地狭小。需综合考虑作业空间、机械设备劳动力、成桩工艺等多方面因素,在北京地铁、沈阳地铁已有不少成功实例。但在广州复合地层中成孔面临成孔难、精度难以控制等难点。如何在导洞内成桩对存在的各种难点制定有效对策,确保安全质量可控、造价经济、工效合理,本文以广州地铁某拱盖法车站为工程背景对此予以探讨,旨在为类似工程提供鉴。

1 工程概况

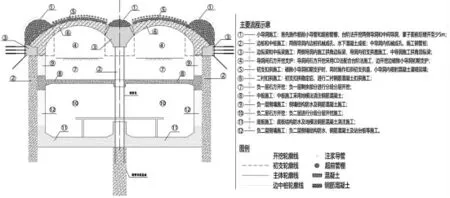

广州地铁某拱盖法施工车站,为地下两层岛式车站,长约280m,标准段宽22.6m,覆土厚度约15m,采用两联拱双层结构。

图1 拱盖法车站施工流程示意图

2 工程地质条件

该段地层自上而下分别为<1>杂填土、<4-2B>淤泥质土层、<4N-2>粉质粘土层、<3-1>粉细砂层、<5N-2>硬塑状碎屑岩残积粉质粘土层、<6>全风化泥质粉砂岩、<7-3>强风化泥质粉砂岩、<8-3>中风化泥质粉砂岩。车站拱顶基本位于7号地层,岩石强度为12-16MPa,其余部位基本位于8 号地层,岩石强度为25-30 MPa。

3 成桩工艺研究

边桩及中桩成桩工艺主要有机械[3]成孔和人工挖孔桩。

3.1 钻孔灌注桩实验

洞内钻孔施工受导洞空间的限制,选型应充分考虑钻机性能及其空间适应性等问题,根据地质条件,满足空间尺寸要求,与地质匹配,钻机效率高、重量轻且移动方便,利于文明施工。

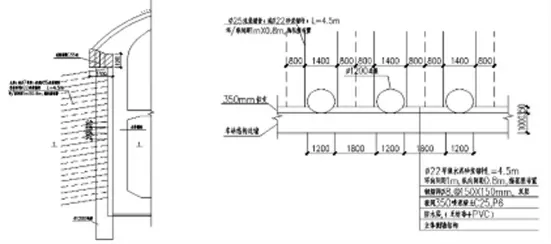

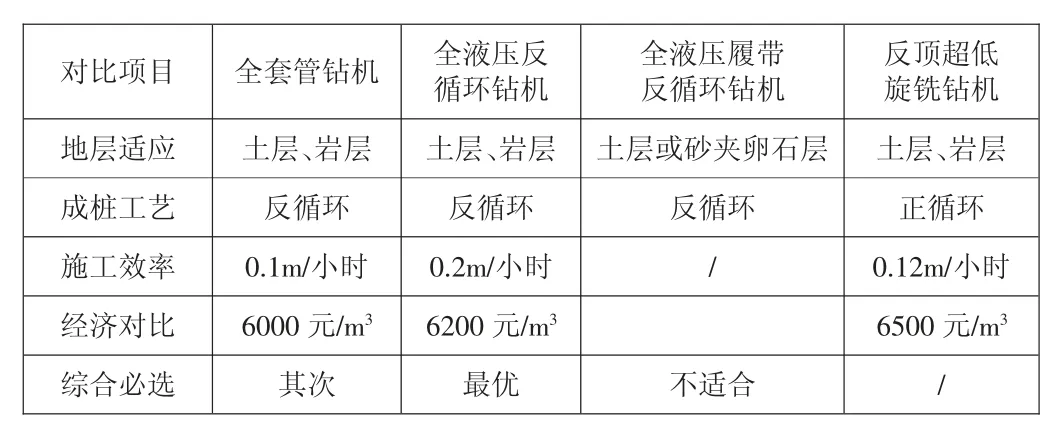

图2 边桩设置设计图

1) 全套管钻机,露天试验,施工中采用反循环工艺,需大型泥浆循环系统设备,垂直度偏差大,施工综合功为0.1m/小时,施工准备、更换钻头及移机10h,桩按16m 考虑,施工一根桩需要90h,施工效率低。2) 全液压反循环钻机,基坑内试验,施工中采用反循环工艺,需大型泥浆循环系统设备,垂直度偏差大(可增加配重),施工综合功为0.3m/小时,钻头磨损快,施工准备、更换钻头及移机8h,桩按16m 考虑,施工一根桩需要61h,施工效率低。3) 全液压履带反循环钻机,钻孔直径可调整(0.6m~3m)。钻进压力仅为几吨,适用于土层或砂夹卵石层,无法在岩石地层成桩。4) 反顶超低旋铣钻机,钻孔最大直径1.8m,正循环工艺,钻孔先钻导向孔直径250mm,深度大于大孔深度。换大刀盘扩孔至深度要求。钻、扩孔时注入冷却水,碎末由泥浆泵抽出,处理后水可继续使用,施工效率0.12m/小时。

表1 成桩设备比选表

3.2 钢管桩

采用锚固钻机,边桩规格:φ300@1000、双排。成桩效率:8 号地层4h/根,桩长16 米。存在问题:孔底沉渣厚,采用注浆泵或者特殊的污水泵抽出。需设置专门泥浆箱,钻孔基本满足需要,混凝土批量浇筑。

图3 边桩尺寸和锚固钻机

3.3 软土人工挖孔桩

放好桩位,破除小导洞[4]仰拱初支,修筑高度不少于10cm 护肩,采用分节挖土,分节支护(若需要),用铁锹等把渣土装入吊桶,用提升架提升至地面。

3.4 岩石水磨钻人工挖孔桩

采用水磨钻人工挖孔施工小导洞内[5]桩基,先用水磨钻沿桩孔轮廓抽芯,再用劈裂机劈裂岩芯。不设挖孔桩护壁。

4 边桩内力计算

图4 水磨钻人工挖孔桩图

图5 拱脚以下5m 为<7>号层

1) 1200@3000 砼边桩位移、内力计算;

2) 300@500 钢管边桩位移、内力计算;

拱盖法车站边桩采用混凝土桩和钢管桩,内力及侧向土压力均满足要求,300 钢管桩边桩相对偏柔。

5 施工工艺对比

1) 小导洞施工空间较小,机械钻孔桩不能选用大型设备,在广州复合地层施工难度较,人工挖孔桩地层适应性广。机械成孔施工安全优于人工挖孔桩。若桩深控制在中风化地层中,适当减少桩长,及时做好护壁及降水,可以保证安全。2) 钻机成孔采用机械化作业,单孔工效较高,导洞内净空狭小且钻机数量有限,综合工效低于人工挖孔桩。且采用人工挖孔桩,中柱梁体系等施工可与边桩的施工平行作业。初步计算,小导洞内机械成孔比人工挖孔桩多近3 个月,人工挖孔桩工期优势明显。3) 人工挖孔桩费用较高,相对于钻孔桩,综合对比费用需增加约120 万元。在广州复合地层拱盖法的边桩选型中,人工挖孔桩工艺简单对地层的适应性较强,桩身质量可靠且工期短,综合费用相对较高。钻孔桩采用机械成孔,安全性较高且综合造价低,但工艺复杂、作业环境差、工期长、桩身质量不易控制,对地层的适应性差。钢管桩施工速度快,但工程费用高。三种工法各有长短和利弊,在实际工程应用中,应根据场地地层条件、工期、造价等情况进行综合比较后确定。

图6 拱脚以下为<8>号层

图8 拱脚以下为<8>号层

综合施工环境及水文地质情况,车站范围主要以<7-3>强风化泥质粉砂岩、<8-3>中风化泥质粉砂岩地质为主,地层稳定,优先采用人工挖孔桩,桩身长度进入中风化岩层1-2 米。

6 结语

1) 洞内狭小空间施工需要对机械设备进行综合比选,使其满足洞内狭小空间的泥浆、设备、吊装和施工组织的要求;2) 机械成孔的同时需综合考虑地质条件、施工效率及工程经济性,在地质允许的条件下优选人工挖孔桩;3) 优化桩基施工工艺,确保施工安全,施工精度满规范要求,满足混凝土灌注连续、快速的要求;4) 过程中还需加强监测,合理安排施工顺序,确保管线、地表建筑物沉降满足要求。