氮化曲轴失效分析与改进

文/李军迎,刘洋洋,陈学富,刘耀辉,吴傲宗·第一拖拉机股份有限公司铸锻厂

鸳鸯钺为我国特有冷兵器“钺”的一种,种类繁多,例如子午鸳鸯钺、子午鸡爪鸳鸯钺等,常用于暗杀、水战,是“八卦门”的独有武器。

曲轴是发动机的核心零部件,曲轴质量的优劣直接影响到发动机的性能与使用寿命。其工作环境十分恶劣,不仅要承受周期性不断变化的交变载荷产生的扭转和横向与纵向振动作用,同时还要承受弯曲、扭转、冲击等多种应力以及高温及腐蚀的影响。因此,曲轴一般情况下要通过轴颈表面淬火和圆角滚压、轴颈及圆角感应淬火、离子氮化或者氮碳共渗等工艺来提高曲轴强度、刚性、韧性和耐磨性。

汽车、拖拉机曲轴往往采用氮碳共渗处理,其渗层虽然很薄,但具有摩擦系数低、抗咬合抗摩擦能力强、提高抗疲劳及耐磨性等优异性能,同时该工艺还具有热处理温度低、时间短、畸变小、节能效果显著等优点,应用比较广泛。

图1 曲轴结构简图

此曲轴材料为40Cr,其结构简图如图1 所示,曲轴整体热处理方式为调质处理,硬度要求254 ~ 285HB。表面强化热处理工艺为氮碳共渗,渗层深度≥0.4mm,表面硬度≥500HV。主要工艺流程为:下料→加热→锻造→正火→调质→探伤→机加工→氮碳共渗(软氮化)→精加工(轴颈抛光)。

断口分析

断口宏观分析

曲轴断口位于输出端第三主轴颈与第二连杆颈交接圆角处(以下简称下止点),为曲轴危险截面区域,断口与曲轴轴向成一定角度(约45°),宏观形貌如图2 所示。在断口上可观察到疲劳贝纹线,根据贝纹线可确定断口属于疲劳断口如图2(b)所示。贝纹线显示不太明显,疲劳扩展区断口平整,呈现高周疲劳断裂特征。

图2 曲轴断裂宏观形貌

表1 曲轴的化学成分(%)

疲劳源位于连杆颈下止点圆角处,在圆角处自小半个圆周范围内均可以看到由于多处疲劳源起裂形成棱线,因此说明曲轴断口为多源疲劳,连杆颈下止点的半个圆周内均为疲劳源。裂纹沿连杆颈下止点曲柄与轴颈圆角处延伸至轴颈表面出现瞬断,瞬断区表面较粗糙,瞬断区域面积较大,占断口总面积的2/3,说明曲轴是由于负载过大或者本身材料强度较低导致的疲劳断裂。

表面粗糙度检测

曲轴断口附近用在线测量仪检测零件表面粗糙度,表面粗糙度Ra 的值为1.59μm,观察显示,表面机加工痕迹较浅,表面光滑,未见明显磨损现象。

无损探伤

曲轴断裂件经CDG-4000 型荧光磁粉探伤机检验,在曲轴圆角处发现横向裂纹,裂纹长度约40mm,沿曲轴连杆颈径向分布,如图3 所示。

图3 曲轴断裂处磁粉检测宏观形貌

微观分析

化学成分检测

在距曲轴表面20mm 处取试样,采用碳硫分析仪和直读光谱仪进行化学成分检测,结果见表1。曲轴材料符合GB/T 3077-2015《合金结构钢》标准要求。

低倍组织检测

在曲轴轴颈处取φ110mm×15mm的低倍试样,用50%的热盐酸浸蚀后检验曲轴材料的低倍组织试片,目视未见缩孔、气泡、夹杂、裂纹、翻皮、白点、晶间裂纹等缺陷,酸浸低倍组织级别检测结果见表2,结果显示曲轴材料符合要求。

表2 曲轴的低倍组织

非金属夹杂物

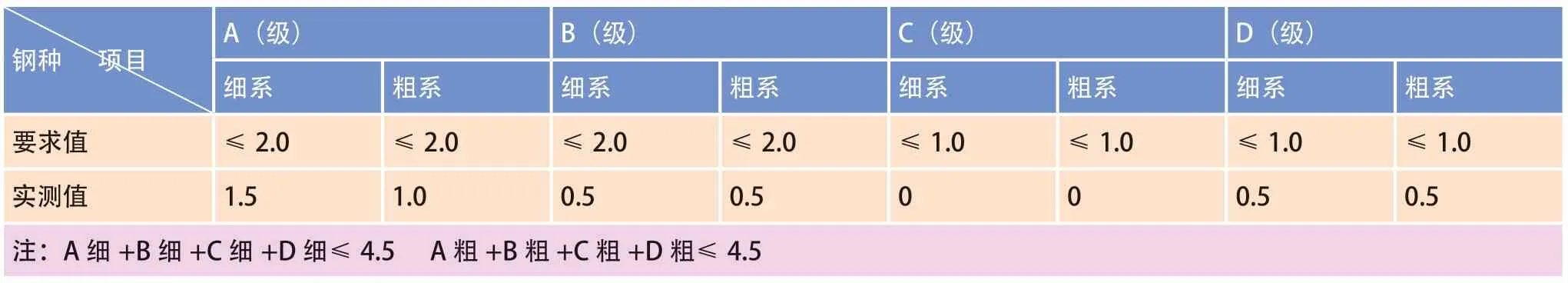

曲轴轴向取样,按GB/T 10561-2005《钢中非金属夹杂物含量的测定——标准评级图显微检验法》的ISO 评级图评定样块非金属夹杂物,检测情况见 表3,符合材料采购标准。

金相组织

在断口处分别取1#、2#、3#试样,用蔡司Axio Lab A1 金相显微镜进行金相分析。1#试样基体金相组织为均匀的回火索氏体+少量贝氏体和铁素体,为正常的调质组织。按GB/T 13320-2007《钢质模锻件金相组织评级图及评定方法》评级3 级,符合技术要求。

依据GB/T 11354-2005 《钢铁零件渗氮层深度测定和金相组织检验》标准规定,使用亚硒酸+盐酸+乙醇溶液对试样腐蚀后,在金相显微镜下观察各试样氮化层情况:2#试样取样位置为裂纹源处,其氮化层深检测情况见图6、图7:从图6 中可以看出,轴颈表面有明显氮化层,氮化层连续,但呈现不均匀状态,用金相法测量其层深,层深范围0.15~0.2mm,低于曲轴氮化层深≥0.4mm 的技术要求。图7 为圆角处氮化层情况,轴颈向圆角过渡区域已出现氮化层逐渐变浅现象,到圆角处已无氮化层。

表3 曲轴材料非金属夹杂物

图4 调质组织金相200×

图5 调质组织金相500×

图6 2#试样轴颈氮化层深

图7 2#试样圆角氮化层深

3#试样取样位置为曲轴轴颈,氮化层情况如图8 所示,从金相组织来看,该处氮化层层深明显要浅于2#试样位置,其层深约0.003mm,并且轴颈不同位置伴随有不连续氮化层。

硬度检测

图8 3#试样不同位置氮化层深

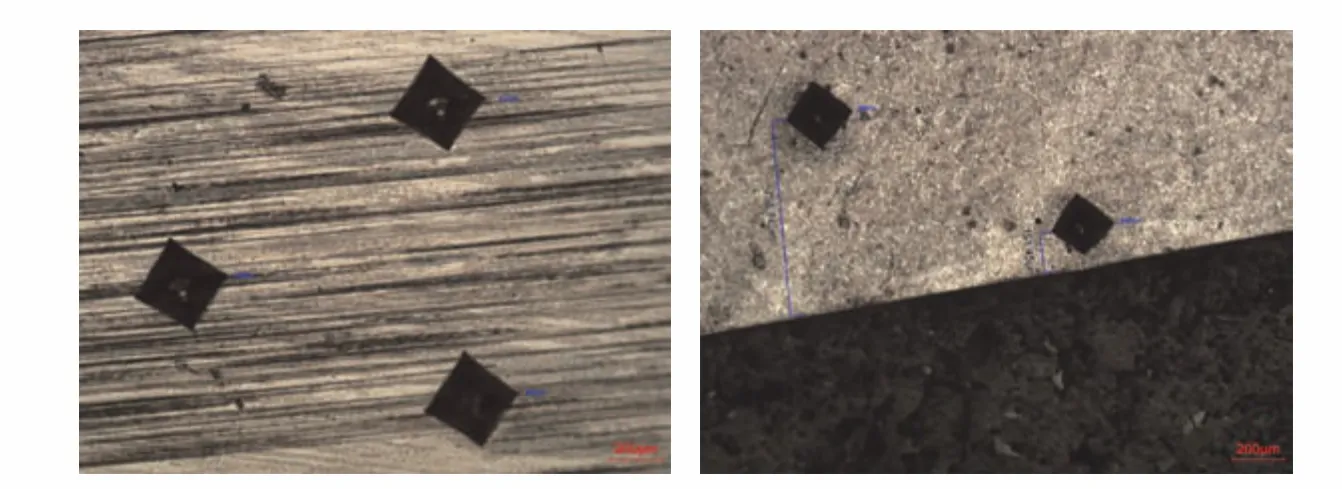

用维氏硬度计检测零件表面硬度及基体硬度,如图9 所示。垂直于氮化轴颈表面检测硬度为488HV、504HV、514HV,实测硬度值为502HV,符合技术要求≥500HV;基体硬度为269HV、302HV,换算为布氏硬度值分别为255HB、285HB,满足产品技术要求。

表4 性能检测

图9 曲轴表面硬度及基体硬度

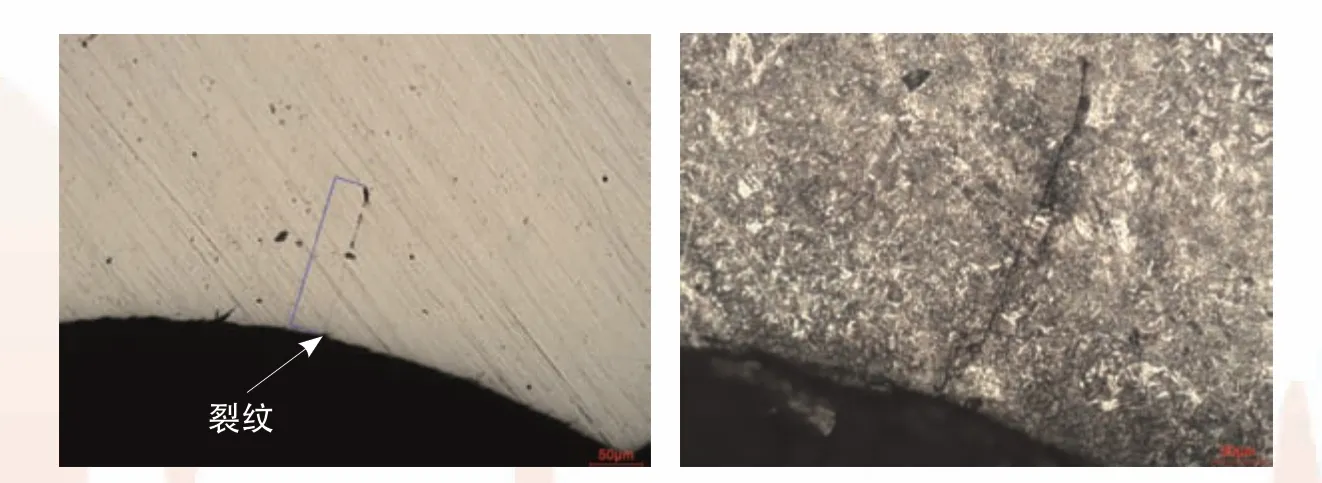

图10 裂纹微观形貌

在曲轴裂纹处取一试样,制样后用4%硝酸酒精溶液进行腐蚀,在金相显微镜下观察发现表面存在裂纹,裂纹开口处位于曲轴轴颈圆角处,裂纹深度约0.2mm,裂纹开口较小,尾部较细,裂纹形态垂直圆角向内部扩展,裂纹两侧无脱碳及氧化、氮化现象。裂纹形态如图10 所示,裂纹两侧组织为回火索氏体+少量铁素体。

性能检测

在距小头轴颈表面10mm处取拉伸及冲击试棒,在WAW-Y500 微机控制电液伺服万能试验机及PTM2302 摆锤式冲击试验机进行检测,结果见表4。

结论

曲轴断裂原因为氮化层深度不够,在轴颈处出现不连续氮化层、圆角处无氮化层,导致曲轴疲劳强度下降,因此造成曲轴从连杆颈下止点圆角处产生疲劳裂纹,并在运转过程中引起裂纹失稳扩展,引起零件完全断裂。

针对此次出现曲轴断裂失效原因的分析,提出以下改进措施:

⑴严格控制装炉前曲轴表面质量、装炉方式和装炉量、炉内温差及氮气氛、渗氮时间和温度;加强渗氮炉气密性,保证炉内氨气氛均匀循环,按工艺要求控制氨分解率。

⑵结合曲轴结构,增加随炉试块数量,根据炉内气氛循环特性,在有效空间内放置试块,能够准确的反映零件的氮化质量。并通过破坏性试验对比试块与产品氮化层层深的一致性。

⑶严格控制曲轴氮化后轴颈抛光工艺,在保证零件粗糙度要求的情况下,避免过度抛光造成轴颈或圆角氮化层浅或不连续问题。

⑷因氮化畸变量超差的曲轴,可采用“胎具支撑+二次氮化”的工艺方式,使跳动量恢复至正常状态,禁止在常温下或低温下直接校正。校正返修的曲轴要进行磁粉探伤检测。