渗碳钢制轴承锻件晶粒细化的方法研究

文/徐保中,陈辉·洛阳LYC 轴承有限公司,航空精密轴承国家重点实验室

王玉杰·洛阳LYC 轴承有限公司

G20CrNi2Mo 渗碳钢的特点是表面经过渗碳热处理后具有很高的硬度和一定的耐磨性以及较高的抗疲劳强度而其心部仍然保留着良好的韧性,适用于制造中大型轧机、铁路轴承等零件。如何提高渗碳钢轴承的产品质量、避免轴承的质量缺陷,使渗碳钢轴承能够满足其苛刻的工作环境、严格的质量标准,这是一个需要长期探索、研究和不断优化、改进的课题。

晶粒度是表示金属内部晶粒大小的一种尺度,晶粒小,晶界就多,这就加强了金属的结合力,晶粒的大小对金属的机械性能和工艺性能影响很大,渗碳钢轴承锻件的晶粒度是衡量轴承锻件质量优劣的重要指标之一,在常温下使用的金属材料,晶粒愈小,不仅强度、硬度越高,而且塑性、韧性也越好,晶粒度的大小对于渗碳钢轴承锻件的质量判定是一个很重要的依据。

试验材料及试验方法

试验阶段

试验选用材料为G20CrNi2Mo 的某型号轴承外圈锻件实物。试样尺寸为圆形,直径:φ10 ~ φ12mm;方形边长:10mm×10mm。

目前锻造生产过程中所采用的冷却方法有雾冷、堆冷和空冷。其中雾冷套圈是锻后放置于料框内喷雾冷却,堆冷套圈是锻后放置于箱内随箱冷却,空冷套圈是锻后单独放置在空旷处进行空冷;同时从空冷套圈中随机选出进行680℃回火热处理。试验所需套圈均从生产现场正常生产的产品中随机取出。

试验方法

对雾冷、堆冷、空冷和680℃回火四种热处理工艺所得的套圈使用特定的球化退火工艺热处理。通过对使用特定的球化退火工艺热处理方式所得锻件的晶粒度、硬度进行分析、对比,确定最佳的热处理工艺方法。

对雾冷、堆冷、空冷和680℃回火的锻件分别标识为1#、2#、3#和4#,从这4 个锻件相同的部位上分别取3 个试样块,对1#锻件的试样块标识11、 12 和13,对2#锻件的试样块标识21、22 和23,对3#锻件的试样块标识31、32 和33,对4#锻件的试样块标识41、42 和43。试样块标识详见表1。

不同状态下的试验结果

锻件晶粒度、硬度检测评定

锻件晶粒度试样加工采用晶界氧化法进行晶界显示,平均晶粒度按《GB/T 6394-2002 金属平均晶粒度测定方法》中金属平均晶粒度标准系列图片,采用比较法对锻件晶粒度检测评定,硬度按《JB/T 8881-2011 滚动轴承零件渗碳热处理技术条件》检测评定。

表1 4 个锻件的试样块标识

试验结果

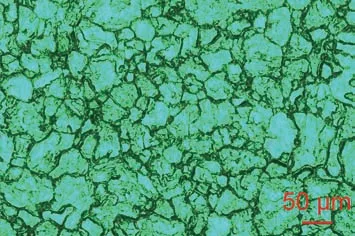

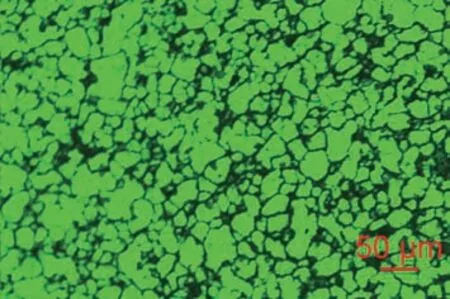

对编号为11、21、31 和41 号未球化退火试样块直接测量其硬度和晶粒度,如图1、图2、图3 和图4 所示。

图1 雾冷后锻件晶粒度

图2 堆冷后锻件晶粒度

图3 空冷后锻件晶粒度

图4 680℃回火后锻件晶粒度

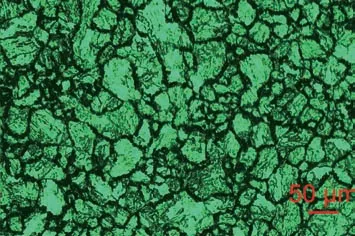

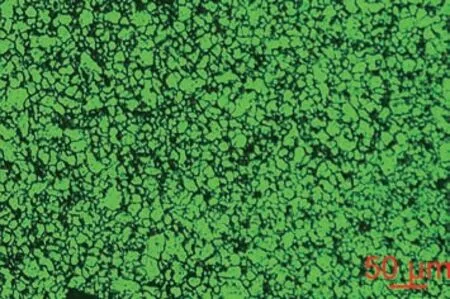

对编号为12、22、32 和42 号试样块在节能退火炉经过785℃球化退火后测量其硬度和晶粒度如图5、图6、图7 和图8所示。

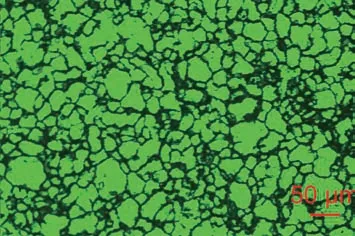

对编号为13、23、33 和43 号 试样块在GKT-20 退火炉经过790℃球化退火后测量其硬度和晶粒度如图9、图10、图11和图12所示。

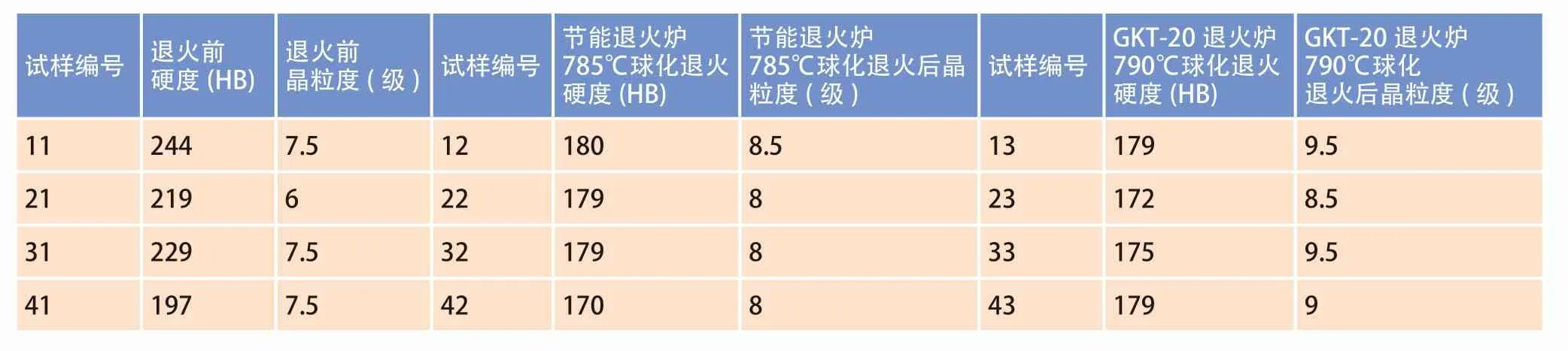

上述试验获得所有试样硬度和晶粒度数据,见表2。

图5 雾冷后经785℃球化退火锻件晶粒度

图6 堆冷后经785℃球化退火锻件晶粒度

图7 空冷后经785℃球化退火锻件晶粒度

图8 680℃回火后经785℃球化退火锻件晶粒度

图9 雾冷后经790℃球化退火锻件晶粒度

图10 堆冷后经790℃球化退火锻件晶粒度

图11 空冷后经790℃球化退火锻件晶粒度

图12 680℃回火后经790℃球化退火锻件晶粒度

结束语

对雾冷、堆冷、空冷和680℃回火的四种热处理工艺所得的轴承锻件使用特定的GKT-20退火炉790℃球化退火工艺可以有效的细化锻件晶粒,一般可将原锻件的本质晶粒度等级细化提高1 ~2 级,试验结果锻件硬度172 ~179HBW,平均晶粒度级别在8.5 ~9.5 级 之间, 满 足《JB/T 8881-2011 滚动轴承零件渗碳热处理技术条件》的硬度≤229HBW,平均晶粒度级别5 级或更细的要求,该特定的球化退火工艺不仅能提高锻件的综合机械性能,延长轴承的使用寿命,而且能为渗碳钢制轴承锻件的内在质量提供有力保证。

表2 试样硬度和晶粒度数据