高温合金整体叶环高效粗开槽加工技术研究

文|中国航发沈阳黎明航空发动机有限责任公司 赵辞

整体叶环是新一代先进航空发动机采用的重要构件,一般选用高温合金材料。由于叶环类零件叶片沿轴向相互遮挡,叶片间距狭小,叶型扭角大,开放性差以及材料难加工,导致该类产品铣削加工时单一刀轴无法粗开槽加工,多轴联动粗开槽刀具损耗严重,无法实现均匀余量粗开槽要求。本文以某型号整体叶环为载体,针对高温合金整体叶环结构特点,开展高效粗开槽技术试验研究,解决了高温合金整体叶环零件粗开槽加工后余量不均匀、加工效率低和加工成本高的难题。

一、引言

随着技术发展,高推重比是新一代先进航空发动机性能的重要指标,因此发展和采用先进的轻质高性能材料与高结构效率的整体、轻量化结构是目前主要的发展趋势。复杂整体结构、高强轻量化材料的采用不仅使航空发动机构件结构简化、重量减轻,而且节省了大量复杂的零组件之间的装配过程,减少了零件数量,提高了发动机整体性能,但也使机械加工技术难度大大提高。

整体叶环类零件是航空发动机上采用的新结构零件,本文研究的高温合金整体叶环零件由内环、外环和叶片三部分构成,零件的内环和外环为薄壁结构,叶片部位为典型的型腔结构,内/外环与叶片的转接R形状复杂,且叶片型面比较复杂,扭角比较大,沿轴向观察叶片相互遮挡,叶片间空间狭小,导致容刀空间小,需采用小直径铣刀,导致加工时极易震颤、加工效率低且刀具损耗严重,加工过程必须采用适合的工艺方法才能保证高质、高效且低成本的实现铣削开槽。该项整体叶环叶片铣削开槽方法针对该类整体叶环零件,采用多矢量驱动固定轴分层、分区域对接的铣削方式,应用普通端铣刀实现均匀余量的粗开槽加工。

二、高温合金整体叶环工艺性分析

1、高温合金整体叶环结构

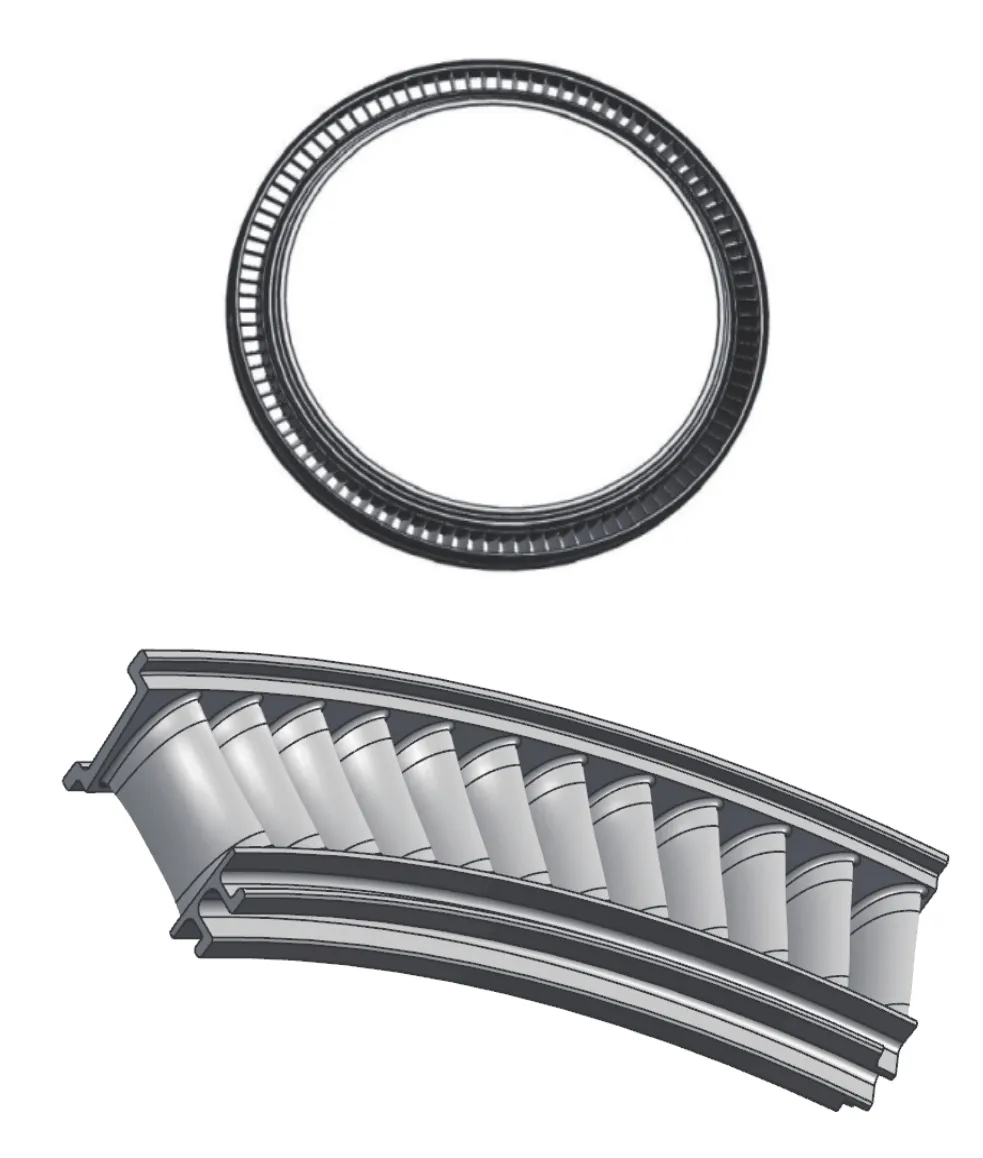

本文以某型号零件为载体,该零件闭式整体叶环结构,材料为高温合金,叶环零件最大外侧直径尺寸:Φ530mm;最小内侧流道直径尺寸:Φ460mm;零件厚度为30mm;叶片的最大弦宽尺寸:40mm;叶片总数:130片;相邻叶片最小间距:约9mm;叶环内外环厚度为2~5mm;叶片长度约30~33mm;叶片表面形位公差要求较高,最严前缘轮廓公差±0.04mm,由于叶片间空间狭小,叶片部位扭角较大,叶片与内外流道转接R1.2mm。零件示意图如图1所示。

2、主要技术要求

整体叶环叶型主要技术要求:叶身型面前缘面轮廓度0.12mm,后缘轮廓度0.15mm,盆背轮廓度0.18mm,前缘厚度公差0.12mm、最大厚度公差0.2mm,后缘厚度公差0.1mm,弦长公差0.2mm,换算扭角公差25′;叶身表面粗糙度Ra0.8μm,两流道面粗糙度Ra0.8μm;叶片位置度为Φ0.15mm,流道面轮廓度为0.20mm。

图1 闭式整体叶环结构示意图

3、材料特性

高温合金有许多高熔点合金元素,构成了纯度高、组织致密的奥氏体合金,切削加工时塑性变形大。其导热率低,约为45#钢的1/5~1/3。高温合金中存在大量的碳化物、氮化物及金属间化合物,特别是Ni3(Ti、Al、Nb)所形成的γ′相,在相当高的温度内,随温度升高,硬度反而升高。在一定的温度范围内,材料仍能保持相当高的强度和硬度。

鉴于高温合金材料的上述特性,使得高温合金在切削加工时,切削载荷重,单位切削力可比中碳钢高50%;切削温度高,在相同的切削条件下,切削温度约为45#钢的1.5~2倍;刀具磨损剧烈,刀具寿命明显下降,在高切削温度(750~1 000℃)下,刀具产生严重的扩散磨损和氧化磨损;加工硬化现象严重,已加工表面的硬化程度可达200%~500%。因此,高温合金的可切削加工性能低,机械加工比较困难。

4、工艺性分析

据有关资料介绍,国外整体叶环类复杂一体化结构零件通常采用电解、电蚀和复合加工等工艺方法。国内苏州电加工研究所和北京电加工研究所等单位研制出五轴电火花成型机床,能够实现整体叶环类复杂零件电火花成型加工。但是电火花加工后在零件表面会产生重熔层、热影响区和微裂纹和积碳等问题,需要采用磨粒流工艺进行表面处理。但目前大尺寸整体叶环类零件的后续处理工艺无法满足当前生产需求,因此采用五坐标数控加工是当前的首选方案。

高温合金整体叶环材料硬度高,叶片型面比较复杂,扭角比较大,叶片间空间狭窄,内/外环与叶片的转接圆角形状复杂,加工过程中数控编程困难。同时,由于叶环的结构特点导致容刀空间小,需采用小直径铣刀,加工时极易震颤,难以保证加工质量。

三、整体叶环高效粗开槽

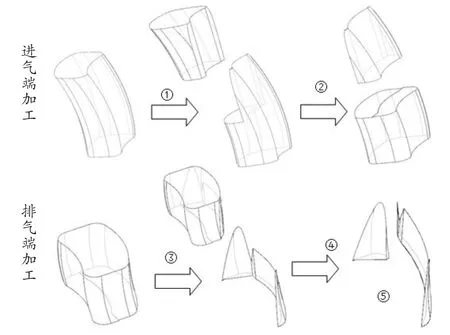

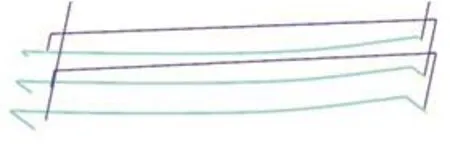

针对整体叶环类零件叶片沿轴向相互遮挡,叶片间距狭小,叶型扭角大,单一刀轴无法粗开槽加工,多轴联动粗开槽刀具损耗严重,无法实现均匀余量粗开槽等问题,采用多矢量驱动固定轴分层、分区域对接的铣削方式,选择合理端铣刀、铣削加工参数和加工工步实现整体叶环均匀余量铣削粗开槽。开槽去除实体的简化模型如图2所示。

图2 开槽去除实体的简化模型

1、分区域对接粗开槽的工步设计

根据高温合金整体叶环结构和材料特点,制定整体叶环粗开槽铣削流程:进气端预钻孔→①进气端型腔铣叶背→②进气端型腔铣叶盆→排气端预钻孔→③排气端型腔铣叶盆→④排气端型腔铣叶背→⑤铣排气端流道及清根,加工工步示意图如图3所示,采用从进排气端两侧对接加工,两侧各加工50%左右距离。

图3 整体叶环粗开槽铣削加工工步示意图

2、预钻孔设计

根据整体叶环叶片间距大小和叶型的开敞情况合理选择预钻孔的直径,如图4~7所示,该叶型尺寸选择预钻孔直径为8mm;根据叶型的扭转情况合理选取预钻孔矢量方向,使进排气边预钻孔贯穿,并位于叶片间居中位置,给予后续铣削良好的进刀空间。

3、铣削用刀具选择

由于该方法以降低刀具成本和提高加工效率为目的,因此选用标准的端铣刀进行加工,并根据整体叶环叶片间距、叶型流道转接R大小和加工强度需求,尽量选取较大刀具直径,如例叶型最小流道宽度:8mm、转接R2.5±0.5,并考虑刀轴摆动空间等因素,选择Φ6R1.5的端铣刀进行加工。

图4 进气端预钻孔剖视图

图5 进气端预钻孔俯示图

图6 排气端预钻孔剖视图

图7 排气端预钻孔俯示图

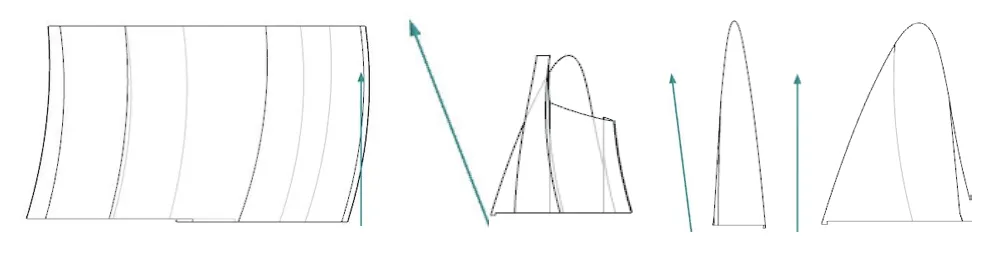

4、加工矢量设计

根据加工工步安排和叶型扭转情况,分区域调整刀轴矢量方向,对进排气边叶盆、叶背选择不同的刀轴方向,使刀轴矢量最大限度逼近所加工区域的叶型弦线,进排气边叶盆、叶背及清根加工矢量示意图如图8、9所示。

图8 进气边叶盆、叶背所选择的加工矢量示意图

图9 排气边叶盆、叶背及清根所选择的加工矢量示意图

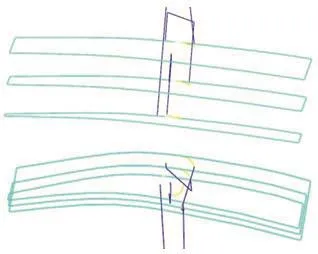

5、加工轨迹设计

固定轴分层型腔铣的加工策略可以提高加工稳定性,避免刀轴的剧烈变化带来的切削力的剧增,同时采用预钻孔圆弧进刀的方式,有效降低进刀量过大时对刀具的冲击,并对不同的工步和切削区域的划分选择不同的刀轨形式,包括型腔铣回字型刀轨、型腔铣单侧铣刀轨和清根加工刀轨等,如图10~12所示。结合图3工步示意图,该零件①进气端型腔铣叶背及③排气端型腔铣叶盆采用型腔铣回字型刀轨;②进气端型腔铣叶盆及④排气端型腔铣叶背采用型腔铣单侧铣刀轨;⑤铣排气端流道及清根采用清根加工刀轨。可以避免生成重叠刀轨和较多空刀轨,极大地提高了材料去除率和加工效率。

图10 型腔铣回字型刀轨

图11 型腔铣单侧铣刀轨

图12 清根加工刀轨

6、切削参数选择

切削参数的选取首先需要考虑刀具寿命保证刀具有足够的切削寿命完成切削;同时尽量以一定的材料去除率提高加工效率;并兼顾获得较均匀的加工余量。本高温合金整体叶环粗铣时选择每层切深为0.3~0.5 mm ,刀具每齿进给0.03~0.05mm,切削速度为30~40 m/min。

四、粗开槽试验

在某型号零件工艺件上进行试验加工,并在首件上完成试验验证。通过试验确定了粗铣工艺路线及刀具类型及尺寸、刀具寿命,切削参数。

粗开槽:S1500,F140;清根:S1500~S1800,F100~F200。刀具类型及尺寸:Φ6R1.5端铣刀;Φ5R1端铣刀。刀具寿命:Φ6R1.5端铣刀 1槽/把;Φ5R1端铣刀 3槽/把。验证结果:余量均匀0.5mm,加工时间80h。

五、结语

通过采用这种分层、分区域调整刀轴矢量方向的铣削方法,在非多轴联动铣削的情况下,使刀轨最大限度的逼近叶型曲面,保证粗加工后余量均匀的同时避免生成重叠刀轨和较多空刀轨,可以极大地提高了材料去除率和加工效率,实现叶环粗铣加工时间80h。通过对高温合金整体叶环高效粗开槽技术的研究,解决了高温合金整体叶环零件粗开槽加工后余量不均匀、加工效率低和加工成本高的难题。